La robotica collaborativa e flessibile è un affare da PMI

Perché una piccola-media impresa italiana dovrebbe compare un robot collaborativo? Quali sono i vantaggi che può dare alla produttività dell’azienda? Cinque player del settore hanno portato la propria esperienza e le proprie soluzioni, mettendo in luce i pro e i contro dei cobot nelle PMI.

L’edizione 2021 della fiera A&T, dedicata a innovazione, tecnologie e competenze 4.0, è stata figlia della situazione che stiamo vivendo. Non potendo al momento essere vissuta dal vivo, con i classici stand e convegni di persona, è nata la versione digital, con un’innovativa piattaforma connettiva e interattiva che metteva velocemente in contatto visitatori ed espositori, permettendo di replicare in maniera virtuale i classici incontri “fieristici”. Non solo: attraverso la piattaforma è stato possibile seguire workshop, tavole rotonde e convegni, porre domande e mettersi in contatto con in relatori.

In questo contesto inedito, il 10 febbraio ha avuto luogo la tavola rotonda dal titolo “I cobot per le PMI e non solo: esperienze a confronto”, moderata dal professor Paolo Rocco, docente del Politecnico di Milano e componente del Comitato Scientifico Industriale di A&T. Si è cercato di capire come la robotica collaborativa all’interno delle piccole-medie imprese italiane sia in grado di rispondere alle loro esigenze specifiche. Gli ultimi dati della IFR parlano di un mercato della robotica collaborativa intorno al 5% del mercato complessivo della robotica industriale: si parla ancora di una “fase di nicchia”, ma che sta prendendo sempre più piede e che riscuote maggiore interesse nel tempo. “Oggi tutti ne parlano – ha commentato Paolo Rocco – sono tutti incuriositi da questa nuova tecnologia. Noi vogliamo andare un pochino più a fondo e cercare di capire quale sia l’effettivo valore aggiunto di avere un robot collaborativo nel proprio processo produttivo, quando è opportuno utilizzarlo e quando no, quali sono i casi di successo a cui ispirarsi”.

Per fare più luce su questa tecnologia e soprattutto per parlarne in modo pratico, sono intervenuti cinque player della robotica che hanno nel proprio portafoglio dei cobot già pienamente inseriti in diverse aziende clienti che hanno beneficiato di questa novità. Hanno parlato nell’ordine: Oscar Ferrato, Collaborative Robot Product Manager di ABB; Pier Paolo Parabiaghi, Sales Manager Robotics di Fanuc; Marco Locatelli, Business Unit Cobotics Manager di Scaglia Indeva; Paolo Vaniglia, Field Application Engineering di Kuka; e Alessio Cocchi, Country Manager di Universal Robots. Ognuno di loro ha portato la propria idea, la propria esperienza, e ha presentato le soluzioni che l’azienda può offrire alle piccole-medie imprese del panorama italiano.

L’esperienza di ABB: variabilità e bassi volumi

OSCAR FERRATO: Quando si parla di robotica collaborativa, ci si riferisce ovviamente ad applicazioni in cui l’operatore lavora a fianco del robot. Nel campo delle PMI italiane, vorrei concentrarmi sul settore della rubinetteria, sui cui ABB si è focalizzata da circa un anno. Questo tipo di aziende ha la necessità di assemblare e montare pezzi relativamente piccoli, quindi adatti a lavorazioni con un robot collaborativo, quale appunto lo YuMi. Nei casi in cui i quantitativi di produzione sono importanti, questa viene effettuata tipicamente con sistemi rigidi; la difficoltà di questo settore era quindi trovare delle soluzioni tecnologiche per i volumi medio-bassi, che spesso venivano esternalizzati e fatti manualmente per conto terzi. In questo caso, un robot collaborativo può venire in aiuto, perché le attività che può svolgere riguardano l’assemblaggio di sotto componenti, oppure operazioni come l’avvitatura e l’asservimento di macchine e linee.

Un nostro cliente, che non aveva un forte background e conoscenza sulla robotica, doveva assemblare un rubinetto temporizzato. Abbiamo allora realizzato un’isola in cui è presente il robot a due braccia YuMi, a cui è demandato completamente il montaggio, l’assemblaggio e l’avvitatura, insieme alla pallettizzazione finale; il compito dell’operatore umano è, invece, quello di asservire la macchina nel momento in cui necessita di ricarica dei componenti. Questo approccio permette di avere bassi costi di automazione nell’ambito dell’asservimento delle isole, così da poter avere maggiore potere di investimento sull’attività di assemblaggio.

Ovviamente, anche nel caso di applicazioni collaborative bisogna mantenere alcune accortezze dal punto di vista della sicurezza: per esempio, tutti i componenti del robot sono arrotondati e senza spigoli, cosicché in caso di urto l’operatore non subisca nessun tipo di conseguenza; l’eventuale avvitatore è posizionato sotto il banco, in modo tale da non mettere a rischio le mani di una persona; gli scivoli sono caricabili dall’operatore che passa vicino all’isola senza doverci entrare completamente, ed è demandato allo YuMi utilizzare una telecamera per riconoscere la presenza dei pezzi e verificare che siano tutti caricati correttamente, e pesca i pezzi solo quando è sicuro che sia quello corretto. Inoltre, YuMi è di partenza equipaggiato con controlli di forza e tasteggio che controllano che i componenti siano montati senza errori, oppure che le viti siano arrivate a fine corsa.

L’importanza della sicurezza secondo Fanuc

PIER PAOLO PARABIAGHI: In Fanuc abbiamo sempre sviluppato la robotica collaborativa con l’obiettivo di trasferire all’interno del robot collaborativo tutta la tecnologia e la funzionalità dei robot industriali tradizionali. I primi cobot che abbiamo sviluppato, circa 6-7 anni fa, mancavano però della funzione teaching: abbiamo quindi realizzato la gamma CRX, che completa l’offerta di Fanuc, pensando alle esigenze di produzione delle PMI e all’eventualità che non posseggano un forte background di robotica. All’interno di questo panorama, abbiamo anche ampliato la categoria di quelli che noi definiamo lightweight robot: le loro caratteristiche danno la possibilità all’utilizzatore e ai system integrator di avere un’installazione immediata e semplificata. Questi robot hanno un ingombro ridotto, così da poter essere installati anche in zone dove gli spazi sono ristretti la loro programmazione è intuitiva e può essere effettuata in modalità “smartphone”. Il braccio è stato pensato con le superfici arrotondate, caratteristica fondamentale per quando si esegue il risk assesstment. Una caratteristica innovativa, di nostra creazione, è la totale assenza di intercapedini nel braccio e nell’avambraccio del robot, in modo tale che non si creino zone di intrappolamento; questo sempre a favore di un’analisi dei rischi impeccabile.

Ma la sicurezza nel robot non è limitata alle sue caratteristiche di design esterno. La serie CRX è, infatti, molto sensibile, ed è in grado di arrestarsi in caso di contatto. Per quanto riguarda la gamma Fanuc, c’è la possibilità di impostare la funzione di ritrazione all’impatto e quella di allontanamento spinta: la prima permette di evitare lo schiacciamento dell’operatore o di un oggetto, poiché il robot è in grado di ritrarsi quando avverte il contatto; la seconda, invece, si attiva quando un operatore o un oggetto dovesse cadere sul robot, che si mette in “folle” e si lascia cadere, cioè si lascia spingere normalmente. Inoltre, questa serie è dotata di segnalazione luminosa che permette di capire a colpo d’occhio lo stato del robot, non solo da un punto di vista “manutentivo”, ma anche in che modalità sta lavorando. Infatti, quando è accesa la segnalazione gialla significa che è attiva la funzionalità ad alta velocità, quindi esce dall’ambito dei robot collaborativi; e se è necessario farlo lavorare a queste velocità sarà necessario installare laser scanner e barriere. Con una luce rossa, invece, il robot segnala un problema e si mette in allarme. La serie CRX di Fanuc può essere facilmente amministrata da un tablet grazie alla funzione teach pendant, che permette una programmazione semplificata in modalità drag & drop, con icone che si possono trascinare su una time-line. La possibilità da parte dell’utilizzatore di poter interagire senza difficoltà con il robot e la possibile rimodulazione è molto importante, perché dà un grado di autonomia alto dell’utilizzatore: permette di elevare l’operatore a operazioni più nobili, quindi a utilizzare le macchine e spostare gli oggetti ci pensa il robot collaborativo.

La pallettizzazione ergonomica: una novità da Scaglia Indeva

MARCO LOCATELLI: Il gruppo nasce nel 1830 a Milano nel mondo della meccanica; pian piano evolve, e nel 2019 Indeva decide di aprire una divisione, la Indeva Cobotics, con l’obiettivo di integrare i robot collaborativi della Doosan.

I nostri cobot sono dotati di diversi accessori, come il cockpit, una soluzione per l’autoapprendimento facile e veloce da utilizzare: l’operatore, attraverso sei tasti posti sopra la “testa” del robot, può muovere il cobot in ogni direzione, effettuando movimenti precisi e senza oscillazioni sugli assi X, Y e Z, salvare punti, coordinate e l’ultima posizione del cobot, procedere con una guida libera e spostarsi tra le righe del teach pendant. Un altro accessorio molto importante è il sistema di visione 2D integrato, applicato direttamente sul polso del robot. Il modulo di smart vision è attivabile direttamente dal teach pendant ed è subito operativo dopo l’installazione. Con questo accessorio è possibile effettuare il riconoscimento simultaneo di oggetti multipli nell’area di lavoro e misurare istantaneamente diversi parametri come la posizione, l’angolo e il diametro.

Pensando alla sicurezza, i nostri cobot sono certificati rispettando la direttiva macchine e le linee guida che la normativa elenca per l’applicabilità dei robot collaborativi; ma, ovviamente, questo non è sufficiente. Di per sé, quindi, il robot è sicuro, ma attraverso l’analisi dei rischi bisogna valutare anche quale sarà l’applicazione in cui esso verrà inserito, e cercare di capire come eliminare gli eventuali pericoli attraverso l’installazione di sistemi di sicurezza appositi e accorgimenti specifici per rendere l’applicazione davvero sicura e collaborativa.

La sicurezza passa anche per l’ergonomia e la salute dei lavoratori: con le applicazioni di robotica collaborativa, ma non solo, è possibile sgravare gli operatori di molte attività ripetitive, poco qualificanti e pensati che potrebbero nuocere al loro fisico. Per esempio, Indeva, è anche produttrice di AGV, quindi è stato naturale unirlo al cobot: questa è certamente un’occasione proprio per alleggerire il lavoro degli operatori. Il nostro robot mobile viaggia su una banda magnetica posta a pavimento, e interagisce col cobot installato sopra di esso, che su richiesta dell’operatore fa asservimento di materiale. Un’altra applicazione pensata in ottica ergonomica è la nostra isola di pallettizzazione collaborativa, lanciata a inizio 2021. È dotata di un software di configurazione molto semplice, e attraverso un HMI è possibile dichiarare dimensione delle scatole, peso, pallet e disposizione desiderata: ciò permette di riconfigurare velocemente la ricetta di lavoro. Per fare un esempio applicativo, un nostro cliente necessitava di effettuare lavori ripetitivi di pallettizzazione, dove i suoi dipendenti dovevano sollevare scatole fino a 16 kg. Grazie all’isola Indeva, le operazioni di sollevamento pallet vengono effettuare dal robot, e all’operatore resta il compito di riempire le scatole con il materiale. Si tratta di un sistema facilmente integrabile nel layout di linea: parlando di robotica collaborativa, non sono necessarie barriere, e con un’analisi di rischi corretta si può garantire un sistema robotico flessibile e poco invasivo che permette di garantire facilità di lavoro agli operatori.

Scegliere lo scenario giusto con Kuka

PAOLO VANIGLIA: Per una PMI è certamente importante capire quanto un’applicazione può essere collaborativa, e di conseguenza qual è il miglior robot per l’azienda. Il portfolio di KUKA non si limita ai cobot, ma è abbastanza ampio, passando anche per robot industriali tradizionali e mobili.

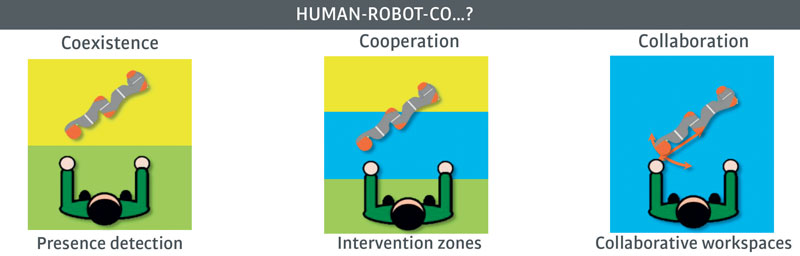

Domande tipiche che si pone una PMI sono: a quali livelli è possibile inserire un robot, e quale tipo inserire di volta in volta? Pensando a uno scenario full automation, troviamo un robot industriale tradizionale inserito all’interno di barriere e l’unica interazione che ha l’operatore con esso è attraverso dei pulsanti, HMI o PLC che permettono di aprire le porte in sicurezza ed entrare all’interno della zona di lavoro del robot quando questo è fermo. In un caso del genere, troviamo una netta separazione tra operatore e macchina; se lo spazio è sufficiente, è possibile eliminare le barriere, creando una situazione di coesistenza tra i due, dove l’operatore continua a lavorare dal suo lato e il robot dal proprio, e lo sbraccio massimo di uno non potrà mai arrivare a toccare lo sbraccio massimo dell’altro. In uno scenario non full automation, invece, esistono spazi condivisi, i quali possono essere continui o saltuari. Nel secondo caso, ci saranno alcuni momenti in cui l’operatore si troverà molto vicino agli utensili di presa con cui il robot sta lavorando: si parla di interazione cooperativa. Nel primo, invece, si parla di una applicazione collaborativa nel vero senso della parola, perché macchina e uomo condividono lo spazio in ogni momento e lavorano costantemente insieme.

A seconda dello scenario prescelto o necessario, cambia l’analisi dei rischi: bisogna capire quando c’è contatto e per quanto tempo, se le velocità richieste portano alla scelta di uno scenario full automation, poiché ad alte velocità non ci può essere un’interazione di collaborazione o cooperazione. Al contrario, in uno di pura coesistenza gli elementi pericolosi sono sempre coperti da qualcosa di rotondo anche se l’operatore non si avvicina al robot pur avendo la propria area di lavoro affiancata, ma la velocità può essere mantenuta costantemente alta a meno che l’operatore non la cambi a pannello. Il cobot, invece, si chiama così proprio perché collabora con l’umano, può condividerne gli spazi, possiede una “sensibilità a bordo” per gli assemblaggi e per l’interazione con il mondo circostante, guadagnando a livello di sicurezza; però, proprio perché lavora in modo stretto con l’uomo, non può funzionare ad alte velocità. In una situazione di coesistenza e cooperazione, quindi, non è detto che serva un robot collaborativo, ma possiamo inserirne uno industriale tradizionale dotato di opportuna sensoristica, quali laser scanner, radar o pelli sensibili.

La robotica collaborativa è, comunque, soprattutto una questione di analisi dei rischi: secondo me, è questo il grande misunderstanding di questi anni, perché troppo spesso viene effettuata alla fine, dopo che si è scelto il cobot e dove inserirlo, quando invece sarebbe da fare prima ancora di scrivere la prima riga di codice. Sicuramente prima di accedere a una applicazione, bisogna fare una chiacchierata su quella che può essere la scelta giusta: anche chi ha tanto portfolio non è detto che abbia il prodotto giusto; e un robot collaborativo non è detto che sia la scelta migliore e più sicura per l’applicazione in cui si vorrebbe inserirlo.

Flessibilità e adattività: i cobot di Universal Robots

ALESSIO COCCHI: Universal Robots si occupa esclusivamente di robotica collaborativa; abbiamo visto che si tratta di una nicchia all’interno della robotica industriale in costante crescita, e che viene apprezzata in particolar modo dalle PMI. Abbiamo sviluppato, anche pensando a queste aziende, un ecosistema plug & play di prodotti e accessori per i nostri cobot, lavorando con oltre 400 sviluppatori e brand per semplificare ulteriormente la messa in funzione dei nostri robot collaborativi.

La flessibilità è certamente un punto di forza dei robot collaborativi: sono macchine leggere, che possono essere facilmente re-installate e riprogrammate, attraverso una interfaccia uomo-macchina semplice da usare su tablet e con teaching facilitato, in altri ambienti produttivi per venire incontro alle diverse esigenze produttive del momento. Queste caratteristiche, unite al fatto che i cobot UR sono in grado di percepire gli urti con una sensibilità programmabile a seconda del risk assessment e i desiderata per la cella specifica, permettono il loro utilizzo anche su carrelli mobili, quindi possono essere trasportati da un reparto all’altro. Altri importanti vantaggi che porta con sé il robot collaborativo sono la cedevolezza e l’adattività: anche task complesse come gli assemblaggi possono essere svolte senza problemi dalla macchina, grazie al sensore di forza-coppia integrato. Fondamentale, ovviamente, anche la questione sicurezza: il robot deve fermarsi in caso di impatto, anche se con un semplice foglio di carta; è per questo che li abbiamo realizzati su soglie molto sensibili. Di fatto, è un robot antropomorfo, che può lavorare in celle più o meno automatiche e avere interazione con l’uomo o meno a seconda della produttività richiesta. Ci tengo a sottolineare che fin dagli esordi Universal Robots ha proposto e pensato i propri prodotti soprattutto per le PMI: tra i nostri clienti ci sono anche grosse multinazionali, ma il 70% del mercato è fatto da piccole-medie imprese. Credo che questo successo sia dato dalla flessibilità nell’utilizzo e dalla facilità di integrazione: una azienda di piccole o medie dimensioni non deve lavorare con lotti di milioni di pezzi, ma più frequentemente con lotti a basso numero e tutti differenti, quindi è importante che sia facilmente riprogrammabile. Il fatto di poterlo mettere oggi in un reparto e domani in un altro permette un ritorno molto veloce dell’investimento, rispetto a una cella fissa e rigida che fa solo un’operazione. I robot collaborativi possono automatizzare quasi ogni processo produttivo, nei limiti della portata e del reach. Il cobot dà anche un aiuto dal punto di vista ergonomico e di salute fisica dei lavoratori: se, per esempio, l’operatore dovesse raccogliere e sollevare più volte al giorno dei pannelli rischierebbe problemi muscolo-scheletrici, quindi questo compito verrebbe lasciato al cobot.