L’assemblaggio dei compressori è flessibile e collaborativo

In un angolo “oscuro” del frigorifero, che pochi conoscono, c’è un elemento senza il quale questo elettrodomestico sarebbe solo “un armadio per le scarpe”: stiamo parlando del compressore. Per molti frigoriferi europei, questa tecnologia è frutto di competenza e sinergia italiane: in primis BDG, attiva nel mercato dei componenti elettromeccanici ed elettronici; BAI, azienda del varesotto che aiuta le aziende ad automatizzare i processi produttivi, con soluzioni su misura e disegnate sulle loro esigenze; infine, ABB, con la filiale italiana è partner decennale di BAI, il cui know-how sulla robotica collaborativa è ben consolidato. Queste tre aziende hanno insieme creato una cella robotizzata per l’assemblaggio dei compressori dei frigoriferi, con l’obiettivo di rendere più efficiente il sistema produttivo: il risultato è una soluzione sicura ed ergonomica. Ce ne hanno parlato Carlo Del Grande, Managing director di BDG, e Lorenzo Barison, CEO di BAI.

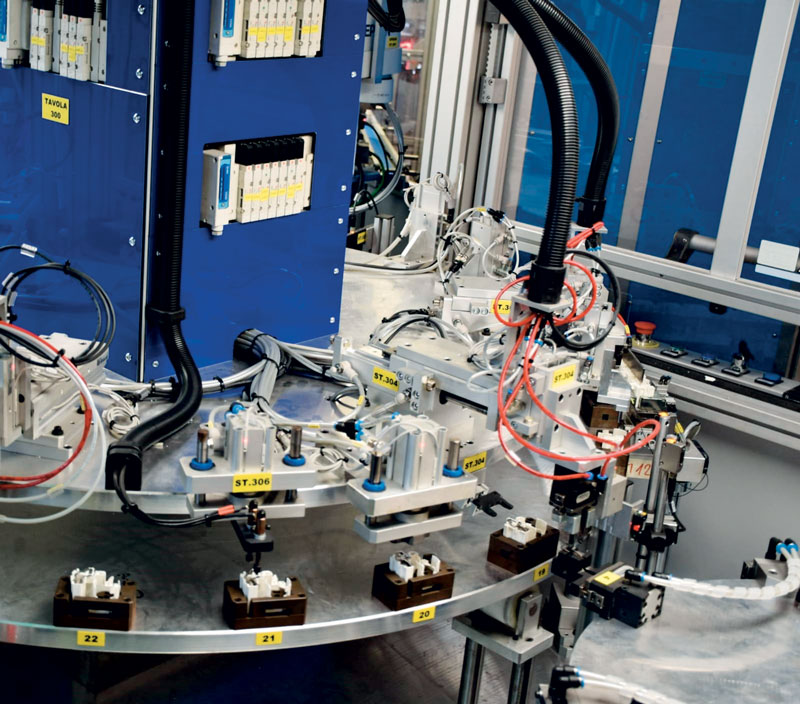

È una collaborazione trentennale quella che vede protagoniste le due aziende lombarde BAI e BDG: “Tutto è partito dai nostri padri, che all’epoca guidavano le rispettive aziende” commentano Lorenzo Barison e Carlo Dal Grande. Una fiducia di lunga data, quindi, che ha resistito al cambio generazionale. BDG è stata fondata nel 1954 ed è specializzata nella produzione di componenti elettronici ed elettromeccanici, destinati, in particolare, al settore del bianco. BAI è invece specializzata nell’automatizzazione dei processi industriali per i quali, insieme alle aziende partner, progetta e realizza manipolatori, macchine in linea o su tavola rotante, sistemi robotizzati, sistemi di controllo e guida robot con telecamera, adatti alla movimentazione e all’assemblaggio di prodotti di largo consumo e componenti di grandi serie. “BDG mi ha dato l’occasione di progettare le mie prime macchine e automazioni” racconta Lorenzo Barison. La collaborazione tra queste due realtà si è evoluta negli anni, e oggi affrontano insieme le nuove sfide che il mercato mette loro di fronte. Una di queste è la realizzazione di una linea di assemblaggio robotizzata per i compressori dei frigoriferi, per il montaggio della morsettiera sul compressore attraverso un unico ciclo di produzione. “Abbiamo visto – spiega Carlo Del Grande – che molti pezzi venivano ancora lavorati manualmente, anche se i clienti avrebbero voluto una linea automatica; hanno quindi iniziato a chiedere a noi di BDG un business case per scoprire i vantaggi dell’automazione”. Ciò a cui si voleva arrivare è un montaggio automatico dei componenti elettrici e dei connettori con dei cavi sulla linea di produzione dei frigoriferi: un’operazione critica dal punto di vista qualitativo, poiché un connettore non correttamente inserito oppure una vite non adeguatamente serrata potrebbe dare grossi problemi agli end-user.

“Per creare una soluzione ottimale a queste esigenze avevamo però bisogno di altre competenze oltre la nostra” afferma Del Grande. Quando ha dovuto iniziare a lavorare a questo progetto, Carlo Del Grande non ha avuto dubbi e ha chiamato Lorenzo Barison di BAI. “Dopo averci spiegato le caratteristiche che cercavano per questa linea – racconta Lorenzo Barison – abbiamo subito pensato a un terzo attore, quindi ulteriore know-how, cioè ABB. Con questo costruttore di robot collaboriamo da circa dieci anni, ne apprezziamo la capacità di risposta nel post-vendita, cosa fondamentale per noi system integrator. Non sapevamo quale soluzione robotica ci avrebbero proposto, ma ci siamo rivolti a loro sapendo che avrebbero dato la miglior risposta a quello che chiedevamo”. ABB ha quindi fornito il suo cobot YuMi a braccio singolo, in grado di assemblare piccoli particolari e con sistemi di alimentazione pezzi, in cicli brevi e anche in piccoli lotti. “La scelta ideale per noi”, commenta Lorenzo Barison.

La visione artificiale integrata del cobot YuMi controlla il giusto punto di inserimento con riferimento alla posizione del compressore, e poi assicura il corretto montaggio.

La visione artificiale integrata del cobot YuMi controlla il giusto punto di inserimento con riferimento alla posizione del compressore, e poi assicura il corretto montaggio.

Il funzionamento della linea

Entrando nel dettaglio, questa cella robotizzata è progettata per poter caricare due tipi di prodotti in parallelo: il primo è la morsettiera MIT a batteria con caricamento del vibratore automatico; il secondo è il connettore plastico con cavo integrato, che viene precedentemente preparata su un trasportatore ad accumulo che lascia i cavi esposti su un lato del trasportatore stesso. Il cobot YuMi si occupa della manipolazione dei due oggetti, del loro inserimento e di quello successivo del compressore. La configurazione compatta della morsettiera MIT permette di essere assemblata sul compressore in un’unica operazione, ottimizzando i tempi. “Il valore aggiunto di questa linea – prosegue Barison – è quello di gestire il pezzo finito dritto, cioè non è necessario un inserimento o un reinserimento manuale del pezzo: si lascia tutto all’automazione”.

La visione artificiale integrata del cobot YuMi controlla il giusto punto di inserimento con riferimento alla posizione del compressore, e poi assicura il corretto montaggio. Una cella di carico aggiuntiva, inoltre, permette di verificare l’esatto valore del carico di inserimento. Il cobot permette un funzionamento centrato, controllato con precisione ed estremamente ripetitivo, senza arresti. “La visione integrata – spiega Barison – aiuta a identificare i tre pin presenti nel compressore, per capire dove si trova il centro e quindi la zona di fissaggio, e a verificare l’allineamento dei connettori. La presenza della telecamera su YuMi fornisce una completa tracciabilità dei componenti e tutte le informazioni del lotto di produzione; è in grado di leggere il codice della morsettiera per assicurare la corretta corrispondenza con il giusto compressore, secondo la distinta base, così da evitare il rischio di componenti sbagliati”.

La grande flessibilità del robot collaborativo di ABB non solo permette di processare sulla stessa linea prodotti per clienti diversi, quindi con geometrie a volte molto differenti tra loro, ma anche di effettuare azioni e passaggi diversi a seconda del lotto. “Esistono versioni di prodotto – spiega Barison – dove è necessario il fissaggio di una vite: in questo caso il cobot inserisce il pezzo nel compressore, fissa la vite e poi prende il connettore. Una terza opzione, ancora, prevede, al posto della vite, una clip, realizzata da BDG, che permette un fissaggio più rapido della morsettiera”.

Questa linea, in sintesi, è composta dal cobot con visione artificiale integrata, due o tre linee di alimentazione a seconda della presenza della vite o della clip. È possibile innestarla in una linea di produzione di compressori, ma anche su una di produzione del frigorifero interno: “La produzione di frigoriferi – spiega Barison – è composta da un assemblaggio di un semilavorato, cioè il compressore, e un assemblaggio dell’oggetto completo, cioè il frigorifero. Sarà il cliente finale a scegliere dove inserirla”.

Flessibilità ed ergonomia

La sfida della flessibilità era una delle più importanti da affrontare per BDG e BAI. I connettori sono un elemento complesso da gestire data la loro instabilità geometrica, poiché sono formati da plastica con dentro del metallo, e anche perché “vanno a spasso” su una linea con pochi elementi di indicizzazione. Il cobot YuMi di ABB diventa un elemento fondamentale per il corretto assemblaggio e per il processo della linea. “Il cavo – spiega Barison – porta con sé delle irregolarità che solo la robotica e i sistemi di visione artificiale ci aiutano ad affrontare, mentre i sistemi di prima generazione non ci sarebbero d’aiuto”. Un’altra instabilità di cui si è dovuto tener conto è la vastissima gamma di prodotti da processare: ogni cliente ha un suo compressore, con proprie caratteristiche specifiche, che però deve essere prodotto insieme ad altri sulla stessa linea. Di conseguenza, bisogna adattarsi a seconda delle geometrie diverse dei compressori e dei frigoriferi, delle modalità di montaggio della connessione elettrica; solo una soluzione flessibile e versatile può supplire a queste difficoltà. “È una cella che vediamo quasi abbinata al prodotto – afferma Barison – forse un’evoluzione futura potrebbe essere quella di vendere il sistema di montaggio insieme al prodotto”.

Allo stesso tempo, BDG vuole “appiattire” le differenze creando delle soluzioni standardizzate, pensate anche per velocizzare la produzione. “Molti dei produttori di compressori – racconta Carlo Del Grande – hanno spostato la produzione fuori dall’Europa, quindi ci siamo trovati a confrontarci non solo più con il cliente compressorista, ma direttamente con il produttore di frigoriferi”. BDG quindi ha risposto alle esigenze dei grandi produttori di elettrodomestici per aumentare la standardizzazione nelle linee di assemblaggio e, in collaborazione con i principali produttori di compressori, è stato realizzato un design comune. “Lo abbiamo reso libero – racconta Del Grande – creare libertà significa aprirsi alla concorrenza, certo, ma allo stesso tempo aiuta a semplificare. Realizzeremo così un sistema che ciascuna fabbrica e linea potrà personalizzare in maniera diversa, con una combinazione di elementi standardizzati”. Questo potrà risolvere anche molte problematiche di chi deve gestire differenze di produzione e richieste a breve tempo. “Nella stessa Europa quasi ogni paese ha i propri cavi, è difficile quindi per un “frigorista” avere un ampio stock di prodotti personalizzabile all’ultimo momento. Questa versatilità che offriamo permette di avere sempre a disposizione in magazzino prodotti per l’Italia, l’Inghilterra, la Germania eccetera, cosa cruciale in un mondo dove l’e-commerce rappresenta una grossa fetta delle vendite e le persone vogliono tutto e subito. Più automatizzeremo, più saremo in grado di reagire a questo mercato che non ha più voglia di aspettare”.

Automatizzare non solo per le necessità dei clienti, ma anche per quelle dei lavoratori: è ormai chiaro che in tutti i settori in cui sono entrate la robotica e l’automatizzazione non c’è stato un peggioramento delle condizioni di lavoro né un taglio netto del capitale umano; anzi, le aziende che hanno investito in automazione hanno anche investito in nuove risorse umane, e hanno migliorato la salute dei propri dipendenti. “In tutti i mercati ormai – spiega Del Grande – è molto sentita l’esigenza di eliminare il più possibile le attività gravose per i propri operatori, in particolare quelle che prevedono movimenti ripetuti e sollevamento pesi. Se pensiamo alla linea di cui abbiamo parlato, il lavoro fatto dal cobot sarebbe molto difficoltoso per un operaio: l’oggetto, oltre a essere tagliente, è anche difficile da inserire in modo veloce; un’attività del genere ripetuta per otto ore tutti i giorni aggrava molto la persona, alzando anche il rischio di errore umano”. Il cobot, quindi, fornisce anche la certezza di un montaggio senza errori, anche contando l’elemento della tracciabilità che dà garanzie all’azienda produttrice a livello assicurativo e al mercato in cui si andrà a vedere il prodotto. “Un robot collaborativo – aggiunge Barison – permette a un operatore, magari non più giovanissimo, di preparare il pezzo e posizionarlo seguendo la propria esperienza, ma senza lo stress e forza da applicare per l’assemblaggio: all’uomo rimane la parte del lavoro ‘intelligente’, mentre al cobot quella faticosa”.

Industria 4.0 e sviluppi futuri

Dal punto di vista della salute e della sicurezza degli operatori umani, la presenza di un cobot permette anche il distanziamento che il momento di pandemia da Covid-19 sta imponendo. Le restrizioni e la situazione eccezionale stanno di certo dando un forte impulso all’automazione degli impianti e all’innovazione tecnologica in ottica Industria 4.0. “Oggi il cobot è un prodotto maturo, compatto e sicuro – commenta Barison – che in qualsiasi situazione garantisce flessibilità. Forse cinque anni fa, quando sono arrivati sul mercato i primi collaborativi, questa cella robotica sarebbe stata ‘un buco nell’acqua’; a oggi, invece, l’idea di realizzarla con un robot industriale tradizionale sarebbe impensabile, perché avrebbe un forte impatto per quanto riguarda costi e tempi progettuali”. L’ottima sinergia tra le tre aziende, ABB, BAI e BDG, è sicuramente un valore aggiunto: ognuna di loro porta con sé un forte know-how che permette di creare un sistema innovativo ed efficiente. “Perché abbiamo scelto BAI? – spiega Del Grande – Perché conosce bene le nostre criticità e problematiche: sa bene che il nostro prodotto viene danneggiato se subisce un trattamento non corretto, che l’assemblaggio deve essere fatto in un certo modo, e che sia limitato il rischio di cattivo contatto. Perché ABB? Perché ha prodotti di cui BAI si fida, e inoltre spesso è già presente o conosciuta dai nostri clienti; è un completamento perfetto per la squadra”. La sinergia tra le tre aziende ha dato luogo a una cella robotica innovativa, ma non “fissa”: quello che hanno creato può essere modificato e migliorato, a seconda di quello che chiederà il mercato. “Al momento – spiega Barison – abbiamo scelto lo YuMi a un braccio perché è ideale per le operazioni e le tempistiche che ci interessavano, ma non escludiamo nei prossimi tempi di aggiungere il secondo braccio, se ci venissero richiesti tempi ciclo diversi e montaggi con più viti. Come abbiamo detto, questa è una soluzione flessibile, quindi non sono da escludere modifiche, anche quelle che non abbiamo nemmeno mai ipotizzato”.