Lavorare in sinergia per un assemblaggio ad alta velocità

Con la collaborazione di K.L.A.IN.robotics, ADAT ha realizzato un sistema per l’assemblaggio ad alta velocità dei rubinetti. La macchina può raggiungere un flusso di 40 pezzi/min, anche diversi tra di loro, garantendo quindi flessibilità e azzeramento dei tempi di attrezzaggio.

di Giordano Bracco

La consulenza e il servizio tecnico dell’azienda bresciana K.L.A.IN.robotics sono il motore per creare partnership solide e durature. Ne è testimonianza la storica collaborazione nata con ADAT, specializzata nella progettazione e realizzazione di soluzioni di automazione industriale complete e integrate. Grazie alla disponibilità e al supporto di K.L.A.IN.robotics, ADAT ha realizzato un sistema per l’assemblaggio ad alta velocità del rubinetto, sviluppato per un’azienda siciliana produttrice di componenti per l’irrigazione. La macchina è attualmente in produzione con un flusso che può raggiungere i 40 pezzi/min, realizzando il cambio formato in pochi secondi.

Dal 1987 ADAT si propone come partner per l’industria, fornendo sistemi di automazione studiati su misura per ogni esigenza. L’azienda realizza internamente tutte le fasi del progetto, partendo dalla strategia di analisi del problema, fino ad arrivare alla consegna del sistema “chiavi in mano”. L’attività di ADAT è fondata sull’utilizzo di sistemi basati su robot oppure sviluppati ex novo con meccanica dedicata, sulla gestione di controlli assi indifferentemente da PC o PLC, sull’utilizzo dei più svariati tipi di sensori e sul mettere in comunicazione tutto questo con database per l’acquisizione dei dati di lavorazione piuttosto che per la comunicazione dei risultati. Da qui, il ruolo di K.L.A.IN.robotics, pronta a offrire la propria consolidata esperienza permette inoltre di sottoporre al cliente la soluzione migliore in termini di efficienza e costi applicando componenti qualitativi di ultima generazione.

Da componenti disordinati a un assemblaggio preciso

La macchina studiata nasce dall’incontro di ADAT con una realtà siciliana produttrice di componenti per l’irrigazione e, nel caso specifico, di rubinetti in plastica. Primo step del progetto è stato affrontare lo studio del sistema produttivo per realizzare una macchina in grado di coprire in modo flessibile tutta la produzione.

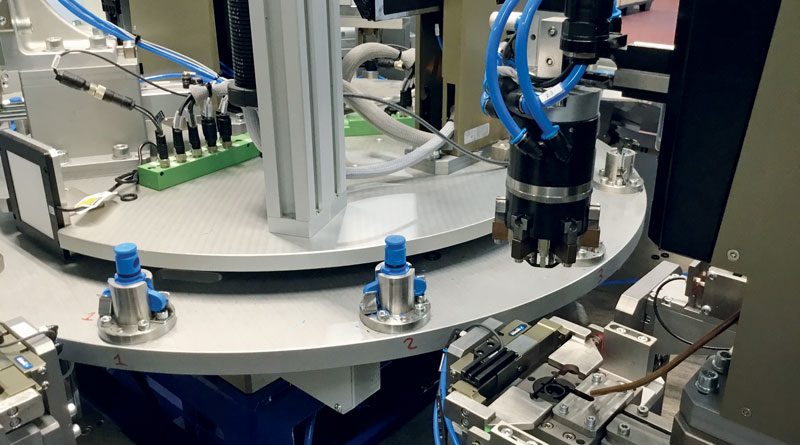

L’obiettivo del sistema era di elaborare l’assemblaggio ad alta velocità del rubinetto, garantendo flessibilità nella gestione di circa un centinaio di diversi modelli e l’azzeramento del tempo di attrezzaggio. L’operazione consiste nell’alimentare i componenti di base partendo dalla rinfusa, le farfalle, i corpi (circa 100 forme e dimensioni divere) e gli O-Ring che vanno montati sulla farfalla dopo essere stati lubrificati con precisione. Oltre al montaggio il sistema è in grado di controllare che tutti i processi avvengano correttamente, gestendo tramite telecamere il corretto montaggio degli O-Ring e della farfalla stessa sul corpo. La sfida è stata conclusa positivamente grazie alla collaborazione con il cliente, ottenendo una ottimizzazione del processo, tramite l’utilizzo di diverse tecnologie fornite dal network di partner di ADAT, tra cui K.L.A.IN.robotics.

Due telecamere controllano il lavoro del robot

Se l’alimentazione dei pezzi con forma e dimensione sempre identici non risulta un problema, diversa è la questione quando si tratta di manipolare pezzi molto differenti, mantenendo elevata precisione di posizionamento e senza prevedere cambi formato meccanici. ADAT necessitava di un sistema di guida robot flessibile, programmabile totalmente e con facilità dall’operatore, in modo che i pezzi alimentati alla rinfusa fossero raccolti da un robot guidato da telecamera. Il sistema di guida robot è stato completamente sviluppato da ADAT. Qui è entrata però in gioco anche la competenza di K.L.A.IN.robotics, che ha fornito ad ADAT un robot DENSO, al quale è stata poi implementata la guida robot flessibile, che ha permesso di gestire indifferentemente il centinaio di modelli di corpo presenti, oltre che garantire una compatibilità verso il futuro, data l’estrema semplicità di programmazione del sistema in caso di nuovi pezzi. Una telecamera controlla il corretto montaggio degli O-Ring, non più verificabili a montaggio ultimato, risolvendo quindi alla fonte qualsiasi non conformità. Inoltre, una seconda telecamera analizza il corretto inserimento della farfalla sul corpo, evitando di mettere sul mercato pezzi danneggiati o montati non conformemente.