Le comuni sfide del processo di dosatura e le soluzioni

Oltre 900 rappresentanti del mondo produttivo e ingegneristico statunitense si sono espressi sulle sfide che si trovano ad affrontare relativamente ai vari metodi di dosatura. Scopri come affrontare alcune di queste problematiche per migliorare il controllo del processo di produzione.

I metodi per dosare adesivi, epossidico, grasso, silicone, oli, sigillanti e una moltitudine di altri fluidi di assemblaggio includono svariate tecniche, dalle applicazioni manuali direttamente da flacone o tubetti, dai bastoncini e siringhe con stantuffo manuale fino ai robot da banco semi-automatizzati. Ogni metodo di dosatura rappresenta una sfida a sé stante e i produttori sono alla ricerca costante di un equilibrio tra perfezionamento della tecnologia ed esigenze contingenti di qualità, rendimento ed efficienza. Da un esame approfondito di alcuni studi di ricerca condotti nell’arco di cinque anni sulla dosatura dei fluidi nei processi di assemblaggio, Nordson EFD ha identificato le principali sfide nella dosatura dei fluidi e, forte della sua lunga esperienza nella progettazione e produzione di sistemi e componenti per la dosatura, ha condiviso le linee guida per risolvere queste sfide e migliorare il controllo di processo.

La metodologia e le principali sfide

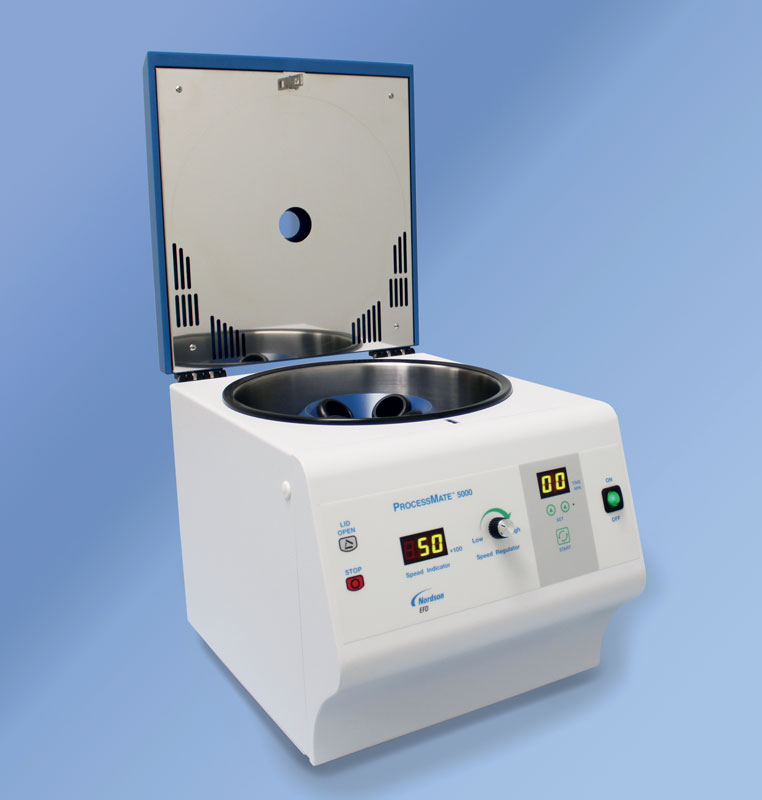

Sponsorizzato da Nordson EFD e condotto da Clear Seas Research, lo studio di mercato è stato svolto su un arco temporale di cinque anni, in tre fasi separate, lungo tutto il 2014 fino alla fine del 2018. Per ogni fase, sono state utilizzate domande in gran parte identiche, rivolte a gruppi simili in termini di dimensioni, collocazione geografica e ambito industriale. I risultati di queste tre fasi di ricerca sono poi stati combinati insieme per ottenere i dati di tendenza. Hanno partecipato 890 soggetti di diverse realtà produttive statunitensi, scelti in base al loro grado di coinvolgimento nella scelta del fluido e delle apparecchiature da utilizzare per il processo di dosatura della loro sede produttiva. Queste sono le sfide principali nella dosatura dei fluidi secondo gli intervistati: ripetibilità dei depositi, accuratezza punto-a-punto, manutenzione dell’apparecchiatura, necessità di velocizzare la produzione, spreco del fluido, addestramento dell’operatore, rilavorazioni e scarti. Il problema della ripetibilità dei depositi sembra essere prevalente quando si utilizzano flaconi e siringhe di uso medico per dosare fluidi di assemblaggio con volumi di produzione molto bassi. Il 44% degli intervistati ha detto che la ripetibilità del deposito è la sfida più importante quando si utilizzano questi metodi manuali, un’affermazione che non sorprende dato che il grado di controllo del processo può variare da operatore a operatore. La ripetibilità dei depositi diventa sempre meno una sfida a mano a mano che i produttori passano a sistemi di dosatura più sofisticati. Nello specifico, tra gli intervistati che definiscono una sfida la ripetibilità tra depositi, il 37% utilizza dosatori da banco pneumatici, il 32% sistemi pneumatici con valvole di dosatura e solo il 26% utilizza sistemi con un controllo elettronico del volume di fluido dosato. Sebbene la sofisticazione del sistema possa risolvere il problema della ripetibilità dei depositi ci sono altre piccole cose da considerare, per esempio che non ci siano bolle d’aria all’interno del fluido. Le bolle d’aria all’interno di un qualsiasi fluido, infatti, sono indubbiamente tra i principali colpevoli della mancata uniformità tra un deposito e l’altro. Vi sono molti modi per evitare che l’aria intrappolata comprometta l’uniformità del deposito. Per citarne qualcuno: utilizzare una centrifuga per eliminare l’aria dal fluido contenuto nel serbatoio siringa prima dell’inizio della dosatura; usare componenti adeguati, di alta qualità, progettati per evitare o eliminare le bolle d’aria durante il processo di dosatura; attenersi alle linee guida per lo scongelamento dei fluidi di assemblaggio, per prevenire che si formino vuoti nel passaggio allo stato di temperatura ambiente.

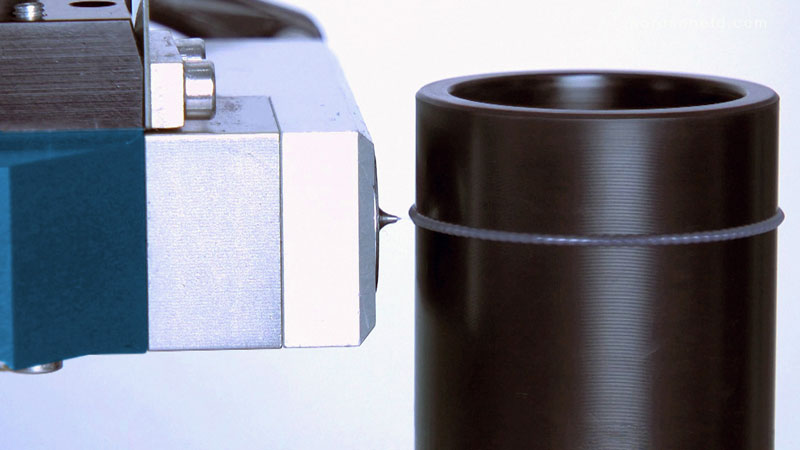

Non sorprende forse che un numero maggiore di intervistati abbia definito una sfida l’accuratezza punto-a-punto quando si utilizzano flaconi o siringhe mediche per applicare fluidi rispetto a quando si utilizzano erogatori ad aria compressa, rispettivamente 41% contro 35% secondo gli intervistati del 2018. L’accuratezza di dosatura diventa meno problematica quando si usano sistemi con valvole di dosatura pneumatiche, come per esempio le valvole a diaframma e le valvole con ago. Il livello di precisione si alza ulteriormente quando i produttori utilizzano i sistemi avanzati per la dosatura a getto (senza contatto), come le valvole elettro-pneumatiche e le valvole piezoelettriche. Questi sistemi innovativi eliminano la barriera tra velocità e accuratezza nell’applicazione dei fluidi di assemblaggio. Recenti innovazioni nei dosatori pneumatici da banco hanno anch’esse contribuito ad affrontare con successo questa sfida legata all’accuratezza del deposito. Sono stati fatti miglioramenti al software di queste apparecchiature, aggiungendo funzionalità multi-shot che permettono all’operatore di programmare il dosatore per effettuare depositi multipli, accurati, con una semplice pressione del pedale. Questa caratteristica può anche contribuire a velocizzare la produzione.

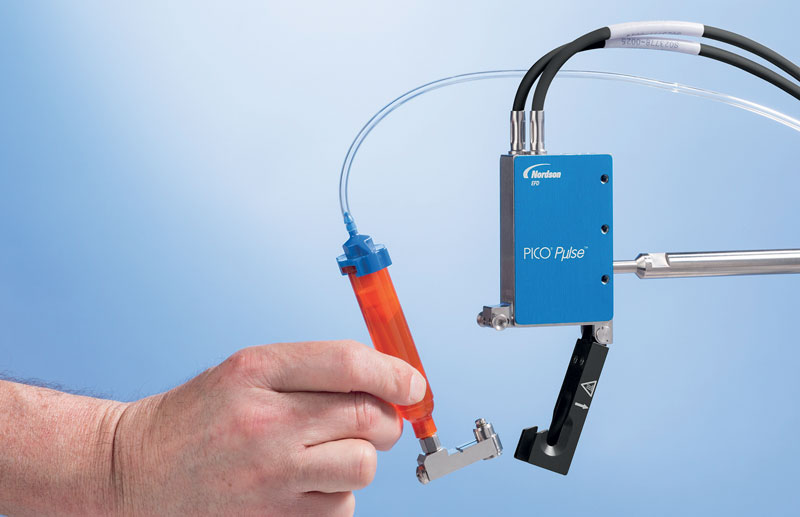

La manutenzione dell’apparecchiatura sembra essere una sfida per molti, indipendentemente dai metodi di dosatura utilizzati, escludendo naturalmente quelli fai-da-te come bastoncini, flaconi, siringhe di uso medico. Ecco le diverse risposte in base al metodo utilizzato: il 46% degli intervistati nel 2017 e il 45% nel 2018 hanno messo questa problematica al primo posto quando si utilizzano dosatori con controllo elettronico della dosatura; il 39% degli intervistati nel 2017 e il 33% nel 2018 hanno parlato di questo aspetto come di una sfida quando si utilizzano sistemi con valvole pneumatiche; il 35% degli intervistati nel 2018 ha parlato della manutenzione come di una sfida quando si utilizzano sistemi pneumatici per la dosatura senza contatto. E’ interessante notare che una percentuale maggiore degli intervistati ha evidenziato difficoltà di manutenzione relativamente ai sistemi con controllo elettronico della dosatura, rispetto ai sistemi con valvole pneumatiche per la dosatura con e senza contatto. Tuttavia, questo non dovrebbe sorprendere. I dosatori con controllo elettronico, così come le pompe volumetriche, hanno generalmente componenti più complicati che richiedono un tempo più lungo per lo smontaggio e la pulizia. I vantaggi della dosatura volumetrica o controllata elettronicamente risiedono nel fatto che questi sistemi garantiscono un’applicazione continua e uniforme, indipendentemente dalle caratteristiche di viscosità del fluido o dalle variazioni di viscosità nel tempo. Per molti tipi di applicazione, i benefici offerti da queste apparecchiature superano di gran lunga gli eventuali svantaggi di operazioni di pulizia più lunghe. I recenti progressi nella tecnologia della dosatura dei fluidi, tra questi le valvole pneumatiche e piezo-elettriche per la dosatura senza contatto, riducono i tempi di manutenzione grazie a un progetto innovativo. I dispositivi QR (Quick-Release) integrati nella valvola consentono agli operatori di rimuovere velocemente il corpo del fluido, senza smontare la valvola dal sistema di automazione. La mancata rimozione della valvola per effettuare le procedure di pulizia fa risparmiare moltissimo tempo in fase di manutenzione. Infatti, nel caso un produttore avesse più di un corpo del fluido già pronto per l’utilizzo, le operazioni di manutenzione potrebbero non influire quasi per niente sulla produzione, riducendo il fermo impianto a pochi minuti.

Velocizzare la produzione

La necessità di velocizzare la produzione è stata espressa comprensibilmente dai produttori che utilizzano, per l’applicazione del fluido, metodi rudimentali. Il 44% di questi ha dichiarato nel 2018 di essere questa la sfida principale. Sorprendentemente però il 43% dei produttori che utilizzano sistemi per la dosatura automatizzata hanno detto che l’incremento della velocità di produzione rappresenta la loro prima preoccupazione. Spesso, quando è richiesta una produttività maggiore, un robot da banco per la dosatura automatizzata dei fluidi aumenta la velocità di produzione consentendo un processo di dosatura più veloce su un lotto intero di parti, rispetto alle applicazioni su pezzo singolo che si eseguono con metodi rudimentali di dosatura manuale, (bastoncini, flaconi, bottigliette a pressione). Una ragione per cui gli intervistati hanno citato l’incremento della velocità di produzione come punto cruciale dei sistemi di dosatura automatizzati, potrebbe attribuirsi al fatto che molti di loro configurano il robot per lavorare più lentamente e non essere costretti a ingabbiarlo nelle barriere di protezione. I recenti progressi nei robot da tavolo per la dosatura dei fluidi hanno tenuto conto, nella progettazione del prodotto, di questa necessità di ridurre i tempi del ciclo di erogazione. Questi robot più recenti sono dotati di azionamento a vite a ricircolo di sfere anziché con cinghie, proprio per questo scopo. Raggiungono inoltre la migliore ripetibilità posizionale della categoria con una tolleranza di ± 0,003 mm.

Lo spreco di fluido e addestramento dell’operatore

Gli ultimi tre aspetti analizzati e percepiti come sfide dai produttori sono: spreco del fluido, addestramento dell’operatore, rilavorazioni/scarti. Lo spreco di fluido può rappresentare un costo, più o meno grande in rapporto al tipo di fluido utilizzato per il processo di assemblaggio. Un modo per ridurre lo spreco di fluido è utilizzare quei componenti monouso, come serbatoi siringa e pistoni, che sono maggiormente indicati per il tipo di fluido utilizzato; in questo modo si evita che rimanga del fluido residuo all’interno del serbatoio siringa alla fine dell’applicazione. Alcuni componenti combinati tra loro a costituire un vero e proprio sistema, sono studiati appositamente per ridurre lo spreco di fluido. Un altro elemento che può aiutare a ridurre lo spreco di materiale è accorciare il tubo del fluido tra la valvola di dosatura e il serbatoio o fare affidamento su quelle tipologie di valvola studiate appositamente per avere zero fluido residuo all’interno del corpo pneumatico. L’addestramento dell’operatore è la prossima sfida. Questo è particolarmente veritiero nel caso dei sofisticati sistemi per la dosatura senza contatto o dei robot da banco. Un modo per affrontare questo aspetto è quello di collaborare con un fornitore del sistema che possa testare il fluido e l’applicazione nelle proprie sedi prima dell’acquisto. Questo, oltre a confermare che l’apparecchiatura è in grado di dare i risultati di dosatura desiderati, fornirà parametri documentati per l’impostazione del sistema, da utilizzare come guida quando si procederà all’addestramento degli operatori. Inoltre, alcuni recenti aggiornamenti dei software di programmazione nei sistemi di dosatura automatizzati, possono ridurre significativamente il tempo necessario per la formazione degli operatori. Alcuni fornitori di apparecchiature hanno investito molto nello sviluppo di un’interfaccia software intuitiva che semplifichi l’installazione e la programmazione dei robot di dosatura, facilitando il compito di chi deve istruire l’utilizzatore. Infine, le rilavorazioni e gli scarti sono due aspetti che vengono naturalmente considerati con attenzione dai produttori. L’utilizzo dell’apparecchiatura di dosatura appropriata può però ridurre notevolmente il numero delle rilavorazioni e la quantità degli sprechi. Più il sistema di dosatura è sofisticato, meno si ha la possibilità di avere scarti o far fronte a rilavorazioni dello stesso pezzo. Scegliersi un partner in affari che comprenda le sfumature tra i diversi tipi di sistemi e le differenze tra le varie possibilità di programmazione per un’applicazione specifica è la cosa più importante. L’ottimizzazione del processo di dosatura per fare in modo che la produzione proceda velocemente, senza impedimenti e con un buon ritorno di investimento si ottiene scegliendo l’apparecchiatura appropriata e lavorando con un partner esperto, che possa offrire un’ampia gamma di soluzioni. Atri accorgimenti minori, come assicurarsi che i fluidi di assemblaggio siano privi di bolle d’aria, possono contribuire a portare il processo di dosatura a livelli ottimali.