Le potenzialità del gemello digitale

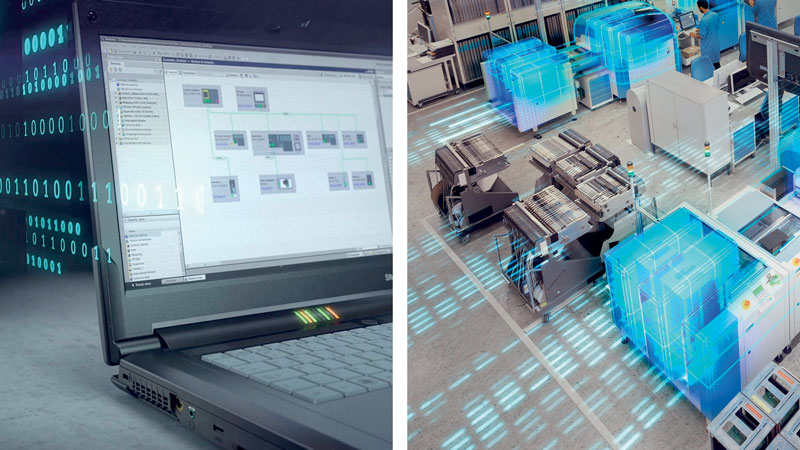

La digitalizzazione del manifatturiero passa anche attraverso la creazione e la gestione di Digital Twin, cioè quelle rappresentazioni virtuali di un prodotto o processo che permettono di ridurre i tempi di sviluppo e migliorare la qualità del prodotto o processo.

Il Digital Twin (o gemello digitale come viene spesso tradotto) è una rappresentazione virtuale di un prodotto o processo, utilizzata per comprendere e prevedere le caratteristiche prestazionali della relativa controparte fisica. I Digital Twin vengono utilizzati lungo tutto il ciclo di vita del prodotto per simulare, prevedere e ottimizzare il prodotto e il sistema di produzione, prima di investire in prototipi fisici e asset. Incorporando funzionalità di simulazione multifisica, analisi dei dati e machine learning, i Digital Twin consentono di dimostrare l’impatto di modifiche alla progettazione, scenari di utilizzo, condizioni ambientali e un’infinità di altre variabili, eliminando il ricorso ai prototipi fisici, riducendo i tempi di sviluppo e migliorando la qualità del prodotto o processo finalizzato. Per assicurare una modellazione accurata nell’intero ciclo di vita di un prodotto o della relativa produzione, i gemelli digitali utilizzano i dati dei sensori installati negli oggetti fisici per determinare le prestazioni in tempo reale, le condizioni operative e i cambiamenti nel tempo di tali oggetti. Grazie a tali dati, il Digital Twin si evolve e si aggiorna continuamente in modo da rispecchiare le modifiche alla controparte fisica in tutto il ciclo di vita del prodotto, creando un ciclo di feedback a circuito chiuso in un ambiente virtuale, che permette alle aziende di continuare a ottimizzare prodotti, produzione e prestazioni a un costo minimo. Le potenziali applicazioni di un gemello digitale dipendono dalla fase del ciclo di vita del prodotto che modella. In linea generale, esistono tre tipi di gemelli digitali, ovvero di prodotto, di produzione e di prestazioni, che vengono illustrati di seguito. La combinazione e l’integrazione di questi Digital Twin, a mano a mano che si evolvono insieme, prende il nome di Digital Thread (letteralmente, filo digitale). Si utilizza termine “thread” per indicare un percorso che si snoda attraverso tutte le fasi del ciclo di vita del prodotto e della produzione e ne ricava e aggrega i dati.

I vantaggi per la progettazione

È possibile utilizzare i gemelli digitali per convalidare virtualmente le prestazioni di prodotti, macchine ed impianti, mostrando al tempo stesso il comportamento effettivo dei prodotti nell’ambiente reale. Questo “gemello digitale di prodotto” fornisce una connessione tra prodotto virtuale e prodotto fisico, che consente di analizzare le prestazioni del prodotto in varie condizioni e apportare modifiche nell’ambiente virtuale per assicurare che il prodotto fisico successivo si comporterà esattamente come previsto. Per quanto complicati possano essere sistemi e materiali, i Digital Twin di prodotto permettono di destreggiarsi in tale complessità per prendere le migliori decisioni possibili. Tutto questo elimina il ricorso a più prototipi, riduce il tempo complessivo di sviluppo, migliora la qualità del prodotto finito e accelera le iterazioni in risposta al feedback del cliente.

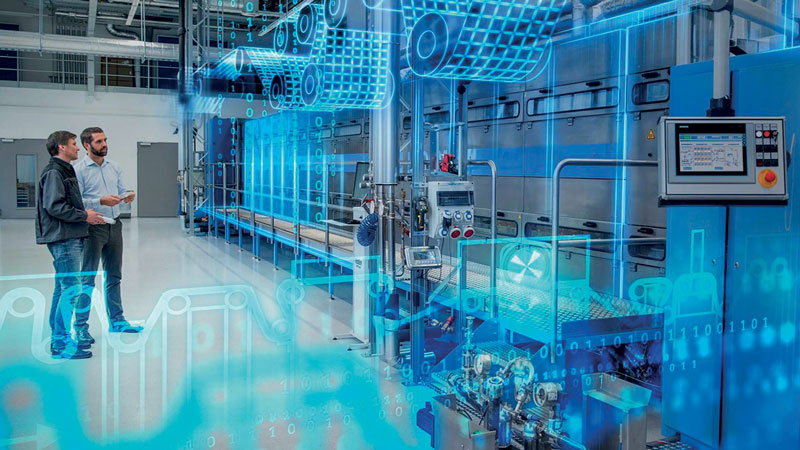

Massimizzare l’efficacia della pianificazione di fabbricazione e produzione

Un Digital Twin di produzione consente di convalidare l’efficacia e l’efficienza di un processo di fabbricazione nel reparto produzione, prima di iniziare effettivamente la produzione. Simulando il processo tramite un gemello digitale e analizzando le cause dei vari eventi tramite il Digital Thread, le aziende possono definire una metodologia di produzione che garantisce livelli di efficienza costanti in una vasta gamma di condizioni. La produzione può essere ulteriormente ottimizzata creando Digital Twin di prodotto per tutte le attrezzature di produzione. Utilizzando i dati dei gemelli digitali di prodotto e produzione, le aziende possono prevenire costosi tempi di inattività delle attrezzature e persino prevedere quando sarà necessaria la manutenzione preventiva. Questo flusso costante di informazioni accurate garantisce operazioni di produzione più rapide, più efficienti e più affidabili.

Uno strumento per acquisire, analizzare e sfruttare i dati operativi

Prodotti e impianti industriali intelligenti generano enormi quantità di dati relativi all’utilizzo e all’efficienza degli stessi. Il Digital Twin delle prestazioni registra tali dati dai prodotti e dagli impianti in funzione e li analizza in modo da fornire dettagli utilizzabili per un processo decisionale consapevole. Sfruttando i gemelli digitali delle prestazioni, le aziende possono quindi creare nuove opportunità di business, ottenere informazioni dettagliate per migliorare i modelli virtuali ma anche acquisire, aggregare e analizzare i dati operativi. In questo modo si può quindi migliorare l’efficienza di prodotti e sistemi di produzione.