Oltre la macchina c’è di più

Sistemi avanzati di monitoraggio, realtà aumentata, realtà virtuale. I costruttori di macchine di assemblaggio affiancheranno sempre più alla realizzazione fisica della macchina una serie di servizi accessori ad alto valore aggiunto. Contestualmente a un impianto speciale per il montaggio di un frutto elettrico, equipaggiato con tutti i controlli necessari per testare la conformità di ogni pezzo, a SPS Italia Cosberg ha mostrato la sua visione per un futuro quanto mai prossimo.

di Leonardo Albino

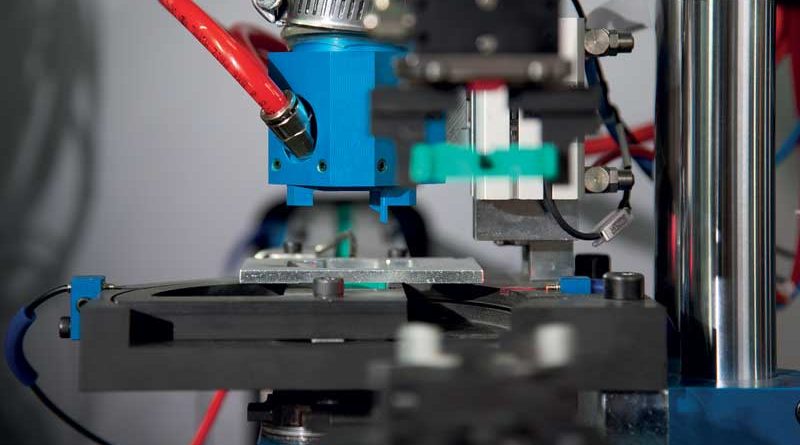

La presenza di Cosberg a SPS Italia ha ricalcato uno schema ben preciso: guardare al virtuale partendo rigorosamente dalla parte reale, concreta, tangibile di un progetto, cioè la macchina di assemblaggio. L’impianto speciale esposto in fiera è stato progettato e realizzato per il montaggio di un frutto elettrico. Oltre all’assemblaggio di due varianti di prodotto, la macchina esegue tutti i controlli necessari per la conformità di ogni pezzo. Nello specifico, l’impianto è composto da una macchina in linea che assembla i diversi componenti, tra cui molle, cursori e contatti; di questi, il sottogruppo del cursore viene premontato da una tavola rotante – collegata alla linea – e posizionato poi sui posaggi della macchina da un braccio elettromeccanico di presa e posa brevettato. Quest’ultimo si muove grazie a una camma facilmente accessibile, garantendo non solo la possibilità di impostare diverse quote di prelievo e di rilascio, ma pure di riconfigurarne il movimento con ulteriori camme realizzate secondo le necessità dal cliente stesso. Quindi, set-up agevolato, elevata precisione e affidabilità, manutenzione ridotta al minimo. Non ultimo, un significativo risparmio energetico.

Controllo minuzioso del processo

I controlli eseguiti sono molteplici. Attraverso avanzati sistemi di visione, viene innanzitutto verificata la conformità di ogni componente in relazione al codice prodotto: operazione fondamentale considerando che l’impianto può produrre diverse varianti di frutti. Sempre parlando di visione, una telecamera rileva la presenza e il corretto posizionamento di tutti i pezzi all’interno del frutto, eseguendo il controllo in ben 19 punti. I controlli forza-quota effettuati sulla molla del cursore sono invece affidati a un dispositivo munito di cilindro elettrico, che utilizza una cella di carico. Vengono verificate anche la presenza delle alette di aggancio e l’apertura delle molle di connessione e viene testata la rigidità dielettrica dei contatti secondo precisi parametri definiti dal cliente. Infine, mediante apposita apparecchiatura, vengono rilevati continuità, resistenza e isolamento. Il ciclo si conclude con la laseratura di ogni singolo pezzo, per garantirne la tracciabilità. Il PC a bordo macchina è equipaggiato con un sistema di monitoraggio dei dati di produzione, che permette di elaborare statistiche e di analizzare eventuali fermi dell’impianto.

Idee chiare per il (prossimo) futuro: monitoraggio avanzato e realtà virtuale

“Grazie anche alla partnership con Miraitek (spin-off del Politecnico di Milano specializzata nell’analisi dei dati di funzionamento delle macchine di produzione, ndr) stiamo sviluppando un sistema di monitoraggio basato sul cloud – racconta Michele Viscardi, Business Development Director di Cosberg – che non implichi la presenza di hardware aggiuntivo a bordo macchina e permetta alle diverse figure aziendali di supervisionare l’andamento della macchina, accedendo alle informazioni anche attraverso l’utilizzo di dispositivi wearable”.

Un altro importante aiuto ai clienti può arrivare da una tecnologia sempre più spesso accostata al mondo produttivo, la realtà virtuale. Cosberg ha mostrato ai visitatori le opportunità di una rappresentazione virtuale della macchina e del suo funzionamento. Attraverso un dispositivo, infatti, si poteva interagire con le parti fisiche dell’impianto – dalle portelle ai pulsanti, alle interfacce uomo-macchina – per comprenderne il funzionamento, fino a svitare le viti per smontare i pezzi meccanici. “Consideriamo la realtà virtuale come una tecnologia abilitante – aggiunge Viscardi – che può essere utilizzata per la formazione sia dei nostri operatori che, soprattutto, dei clienti, in modo da non dover arrestare la produzione per effettuare sessioni di training”.

Come cambia il modo di fare assistenza

Diversa è la finalità di un altro dei servizi che potrebbero essere uno standard nel manifatturiero del (prossimo) futuro, cioè l’utilizzo della realtà aumentata per erogare assistenza remota relativamente alla parte meccanica della macchina. Un po’ come avviene già oggi con il software.

“Se pensiamo – continua Michele Viscardi – che molte delle nostre macchine sono installate in paesi anche parecchio lontani dall’Italia, dotare il cliente di dispositivi di realtà aumentata ci permetterebbe di intervenire prontamente in caso di problemi. I nostri operatori potrebbero guidare l’intervento del cliente da remoto o proiettare informazioni aggiuntive per indirizzare l’assistenza alla macchina”. Che si parli di monitoraggio dei dati di produzione o dell’implementazione di tecnologie come realtà virtuale o realtà aumentata, si tratta di servizi post-vendita a supporto delle attività dei clienti. La logica è quella del “product as a service”, che implica necessariamente, come ogni cambiamento, un cambio di mentalità e di cultura. “Noi siamo molto fiduciosi e ci aspettiamo un buon riscontro sia dal mercato che nel rapporto con i clienti”, chiosa il Business Development Director di Cosberg.