Parole d’ordine da Sinta: asservimento e movimentazione

Con oltre vent’anni di esperienza nell’ambito della automazione industriale, Sinta continua a progettare e proporre soluzioni innovative e tecnologicamente all’avanguardia, forte anche di prodotti di alta gamma, quali Nachi, Epson e TM. Nell’ambito della fiera BI-MU, presso lo stand di Sinta sono state presentate alcune applicazioni pensate per le diverse esigenze delle aziende; ce le siamo fatte raccontare da Andrea Casari, Responsabile Vendite di Sinta.

Nell’edizione 2022 di BI-MU è stata dedicata un’area ai cosiddetti “robottari”, battezzata RobotHeart e patrocinata da SIRI – Associazione Italiana di Robotica e Automazione, dove si sono presentate le aziende che si occupano di robotica, la producono o la distribuiscono. Tra i protagonisti c’era anche Sinta, che dal 1997 distribuisce in Italia robot e prodotti per l’automazione industriale, insieme a un servizio completo che parte dalla progettazione sulla base delle esigenze del cliente fino ai servizi post-vendita, quali messa in servizio, assistenza tecnica e manutenzione. Nel suo portafoglio prodotti sono presenti diversi importanti player del mondo dell’automazione: Epson, IAI, TM e, arrivato quest’anno, Nachi.

Presso il suo stand, ha scelto di mostrare alcune applicazioni dedicate in particolare all’asservimento e alla movimentazione, due ambiti in cui l’automazione può fare la differenza.

Due metodi per una stessa esigenza

In fiera erano presenti due celle per l’asservimento macchine, una con robot tradizionale Nachi serie MZ12 e l’altra con cobot TM, serie TM12. “Entrambe le applicazioni – spiega Andrea Casari – hanno la particolarità di essere semplici da utilizzare da parte dell’operatore e facilmente implementabili nello stabilimento”.

L’applicazione con il robot Nachi prevede un software, sviluppato da Hoffmann Group, che permette all’operatore di fabbrica di “disinteressarsi” del codice robot, ma può accedere invece a un’interfaccia grafica che permette in modo veloce e facile il settaggio dei parametri dei pezzi che devono essere caricati. “Ciò che rende interessante questa soluzione – prosegue Casari – è che all’operatore arriva un prodotto pre-finito; il robot, poi, ha una personalizzazione meccanica che caratterizza quelle che sono le necessità specifiche. Altra caratteristica molto importante è che il robot può essere connesso alla rete aziendale, quindi inviare tutte le informazioni di produttività e situazione generale in tempo reale”. Inoltre, questa cella di asservimento è dotata di una limitazione dell’area di lavoro, ottenuta tramite laser scanner. In questo modo quando l’operatore si avvicina al robot, questo si ferma, per poi ricominciare l’operazione dal punto esatto in cui si era stoppato nel momento in cui l’operatore esce da quest’area. “Questa cella può essere implementata così come l’abbiamo descritta in poco tempo e a costi abbastanza contenuti”, sottolinea Andrea Casari.

Stessa esigenza ma diversa soluzione è quella che vede impiegato il robot collaborativo di TM, insieme a un caricatore prodotto da Ergonit pensato per migliorare l’autonomia del robot. “È la stessa applicazione – spiega Casari – cioè una cella per asservimento macchina con laser scanner che permette lo stop del robot in certe casistiche, ma essendo un collaborativo con sistema di visione integrato offre anche la possibilità di co-esistenza di macchina e operatore nello stesso spazio. Ci tengo a sottolineare che per avere una soluzione ‘collaborativa’ non basta la presenza di un cobot, ma servono ulteriori analisi e certificazioni: bisogna fare una valutazione dei rischi dati dall’applicativo specifico, quindi quale end-effector viene utilizzato e che tipo di prodotto viene manipolato”. La cella con cobot non prevede codici per i robot, non esiste un linguaggio di programmazione strutturato, ma è presente un sistema a icone, sviluppato dal costruttore TM, che può essere agilmente utilizzato anche da un operatore di fabbrica che non ha conoscenze di robotica.

“Abbiamo spinto in direzione dell’asservimento per entrambe le celle – afferma Andrea Casari – mostrando qui in fiera dei casi applicativi dove sappiamo esserci un riscontro delle aziende, sia per quanto riguarda la qualità della produzione sia per migliorare l’ergonomia. La soluzione con il robot tradizionale Nachi, possiamo dire, è pensata per un numero minore di lotti e una lavorazione più continuativa; mentre quella con il cobot TM per ambienti di lavoro più flessibili, essendo anche più facile da spostare”.

Movimentare geometrie complesse

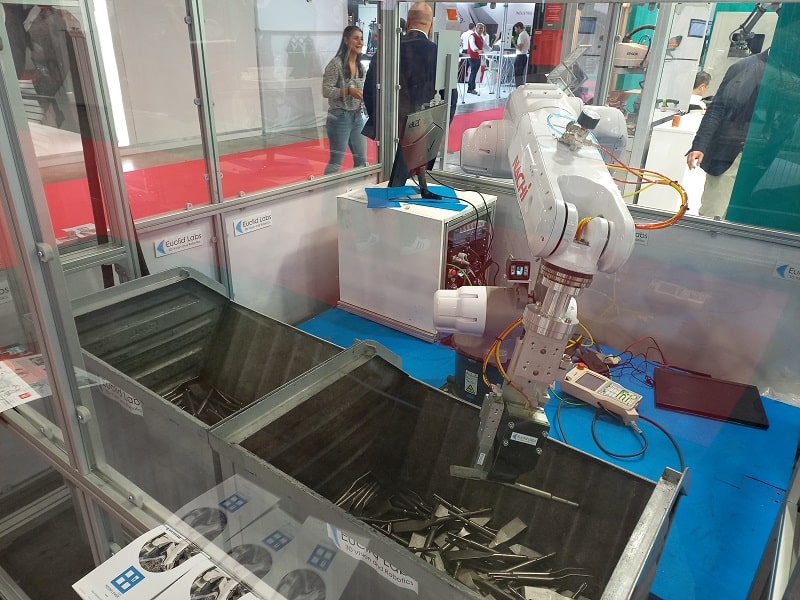

Non solo asservimento allo stand Sinta: l’azienda ha anche presentato un’applicazione di movimentazione e presa con visione 3D. Il sistema di visione artificiale è stato sviluppato da Euclid Labs, azienda trevigiana specializzata in soluzioni high-tech per la robotica e l’automazione artificiale. Anche in questo caso è stato utilizzato un robot Nachi, sempre serie MZ12. “Si tratta di – spiega Andrea Casari – una soluzione di presa 3D di pezzi meccanici non simmetrici, quindi particolarmente complessi da prelevare per un’automazione”. Il robot, in pratica, diventa esecutore di missioni le cui immagini vengono catturate da sensori di visione posti sopra i cassoni, facendone delle scansioni. Il sistema ricostruisce le geometrie scansionate, ne fa un match con la geometria campione in memoria e, in funzione della corrispondenza del prodotto, lo si va a prelevare e poi depositare. “Questa operazione non è molto semplice – sottolinea Casari – perché il sistema deve fare calcoli complessi su ingombri della pinza di presa, quanto è vicino al bordo e posizione dell’oggetto da prelevare, perché in funzione di come si gira la pinza e di come viene preso il pezzo cambierà il posaggio, che può essere una parte meccanica, una stazione di confezionamento eccetera. È certamente un’applicazione all’avanguardia, data la difficoltà di esecuzione per il robot”.

Sempre con un sistema di visione artificiale, in BI-MU Sinta ha proposto una cella con uno SCARA a marchio Epson, cavallo di battaglia dell’azienda: un caricatore pezzi dispone sequenzialmente dei pezzi, riconosciuti tramite sistema di visione, che verranno presi dal robot. “Anche in questo caso – spiega Andrea Casari – il cliente che approccia un progetto del genere non deve farsi carico di installare più software per il feeder, la visione artificiale eccetera, ma viene tutto gestito dal robot. In pratica, da un unico posto l’operatore può accedere ai tool vision e feeder, parametrare e modificare i punti, accentuare la vibrazione e altro. Si tratta di un grande vantaggio, perché la facilità di approccio è estrema”.

Ultimo ma non ultimo, Sinta ha presentato un sistema di IAI, produttore di sistemi cartesiani componibili e assi elettrici. “Noi forniamo questi moduli motorizzati e retroazionati da encoder assoluti, inseriti in logiche di controllo, in gruppo come se fossero dei veri e propri robot. Ai nostri clienti arrivano dei sistemi chiavi in mano, così da risparmiare su tempo e costo di implementazione”.