Power Quality e componenti evoluti per ottimizzare l’efficienza

I sistemi automatizzati e interconnessi sono utilizzati in misura crescente negli impianti di assemblaggio. Crescono, soprattutto nell’automotive, gli stabilimenti completamente digitalizzati e automatizzati, anche grazie agli incentivi previsti dal Piano Transizione 4.0 e al correlato PNRR. Per ottimizzarne il rendimento è necessario prestare attenzione a diversi aspetti, dalla Power Quality alle prestazioni dei componenti.

Con il ruolo di primo piano che oggi ha l’automazione nel settore industriale, a partire dal monitor del macchinario più semplice arrivando al robot più specializzato, risulta evidente come sia essenziale prevenire anche il guasto ai componenti elettrici oltre che il tradizionale guasto meccanico. Infatti, i guasti imprevisti che più frequentemente interessano l’automazione non sono causati esclusivamente dall’usura meccanica o da progettazioni errate delle apparecchiature industriali, ma anche in maniera consistente da problematiche inerenti alla Power Quality. Quali sono i fattori che più incidono sul suo decremento? Come se ne spiegano le origini, la forma, gli effetti che questi hanno sulle attrezzature industriali nonché la pericolosità che rappresentano per i lavoratori?

Cosa si intende per problemi di Power Quality

La definizione di Power Quality mette in relazione due aspetti caratterizzanti la tensione di rete: la continuità della tensione, ovvero la mancanza di disservizio totale o parziale, e la qualità della tensione, in termini di frequenza, valore efficace e forma d’onda. Le problematiche legate a essa possono dipendere da circostanze interne all’azienda, come per esempio lavori di costruzione, accensione di carichi elevati, componenti di distribuzione difettosi e particolari disturbi elettrici di fondo oppure da fenomeni esterni, quali eventi atmosferici (uragani, fulmini, neve, ghiaccio e allagamenti) e guasti nella rete di distribuzione. Una ricerca condotta negli Stati Uniti dall’Electric Power Research Institute ci offre una chiara panoramica delle conseguenze derivanti dai malfunzionamenti elettrici, specialmente nei settori economici come quello industriale e quello dei servizi tipici dell’economia 2.0, nei quali le perdite stimate ammontano a circa 45,7 miliardi di dollari all’anno. Estendendo l’analisi a tutti i settori economici viene stimata una perdita complessiva tra i 104 e i 160 miliardi di dollari.

Fenomeni ed effetti

Andiamo, quindi, ad analizzare quali siano i fenomeni che maggiormente compromettono i sopracitati aspetti di continuità e qualità della tensione. Interruzioni: perdite di tensione elettrica più o meno prolungate, normalmente causate da eventi atmosferici o da un guasto consistente a un elemento collegato alla rete elettrica. I danni da esse derivanti riguardano per lo più la perdita dei dati non ancora salvati. Disturbi transitori: possono essere impulsivi o oscillatori. I primi sono caratterizzati da picchi elevati di corrente di breve durata, imputabili per esempio a fulmini o a scariche elettriche, mentre i secondi sono causati da un cambiamento improvviso del carico di tensione, come nel caso dell’imprevisto spegnimento di una macchina a elevato assorbimento.

Sottotensioni: riduzioni di tensione elettrica all’interno del circuito. I danni da esse derivanti possono non essere subito visibili ma si mostrano nel tempo con il ripetersi del fenomeno. Gli effetti di tale malfunzionamento sono la possibile corruzione dei dati archiviati e, nel caso di reiterazione dell’evento, il surriscaldamento o il danneggiamento del sistema di alimentazione. Sovratensioni: fenomeno opposto a quello appena sopracitato. Normalmente sono causate da un’elevata riduzione del carico e possono dare origine a errori di trascrizione dei dati. Distorsioni della forma d’onda: sono anomalie nella forma d’onda. Possono essere causate da tecnologie obsolete, da trasformatori di tensione in frequenza diversa da quella originaria (tipico dei cicloconvertitori degli impianti minerari) o da una messa a terra insufficiente. Provocano surriscaldamenti, sfarfallio nei monitor e interferenze comunicative.

Tutti questi fenomeni e gli effetti sopracitati sono molto subdoli, poiché sono i principali responsabili, oltre che della rottura delle apparecchiature, anche dei guasti intermittenti, ovvero quei malfunzionamenti di cui spesso non si riescono a identificare le ragioni a causa appunto della loro presenza quasi aleatoria (il classico guasto risolvibile spegnendo e riaccendendo il macchinario di cui non si scopre mai la motivazione).

La moderna tecnologia viene in soccorso

Al fine di risolvere tutti questi annosi problemi e salvaguardare le macchine automatiche, i ricercatori del Massachusetts Institute of Technology Donnal, Leeb et al. hanno ideato e sperimentato una soluzione innovativa. Attraverso l’ausilio di una centralina che monitora la rete elettrica in esame, chiamata NILM (Non-Intrusive Load Monitoring), si raccolgono i dati riguardanti la corrente e la tensione richiesta alla rete e si effettua una diagnosi in tempo reale dello stato di salute delle varie utenze collegate. L’innovativo apparecchio, infatti, riesce a disaggregare le informazioni raccolte e ad assegnare a ciascuna macchina collegata la propria quota di corrente e tensione richiesta, come se ogni utenza avesse un proprio timbro distintivo; tutto ciò è il risultato di un complesso sistema di algoritmi basati su reti neurali. In questo modo, ogni qual volta un dispositivo collegato alla rete presenta un’anomalia elettrica, il sistema NILM rileva l’informazione che, se ripetuta nel tempo, porta alla segnalazione di un possibile guasto incipiente all’apparecchiatura. Pertanto, di conseguenza, diviene possibile attuare una manutenzione predittiva, così da organizzare meglio le tempistiche di intervento e, nella fattispecie di applicazioni particolarmente pericolose in caso di guasto, predisporre delle sostituzioni preventive. Per la sperimentazione, dal momento che attualmente tale tecnologia risulta adatta al solo monitoraggio di piccole linee, sebbene dotate di numerose utenze, la scelta è ricaduta su una nave guardia costiera americana, dimostrandosi efficace nel rilevare anticipatamente guasti alle attrezzature e ai macchinari presenti a bordo. Per monitorare reti più complesse, gli studiosi hanno pensato di far comunicare fra loro diversi NILM, ciascuno dei quali collegato a una sottorete, così da poter presentare tutti i dati raccolti in un grafico compatto. Gli sviluppatori sottolineano inoltre la possibilità di utilizzare strumenti di monitoraggio come quello appena descritto anche per esaminare i consumi e le efficienze delle varie utenze, in modo da ottimizzare il risparmio energetico.

Il ruolo del fornitore di componenti

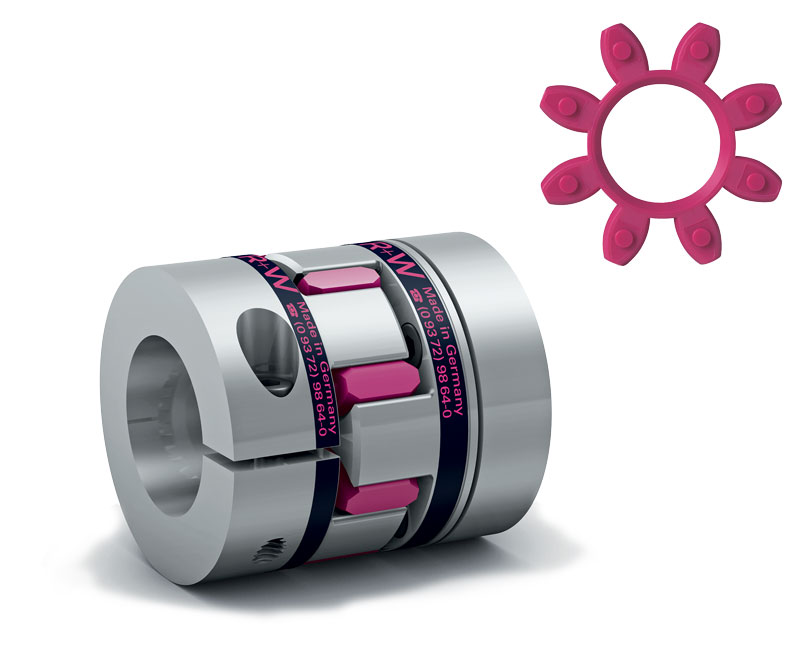

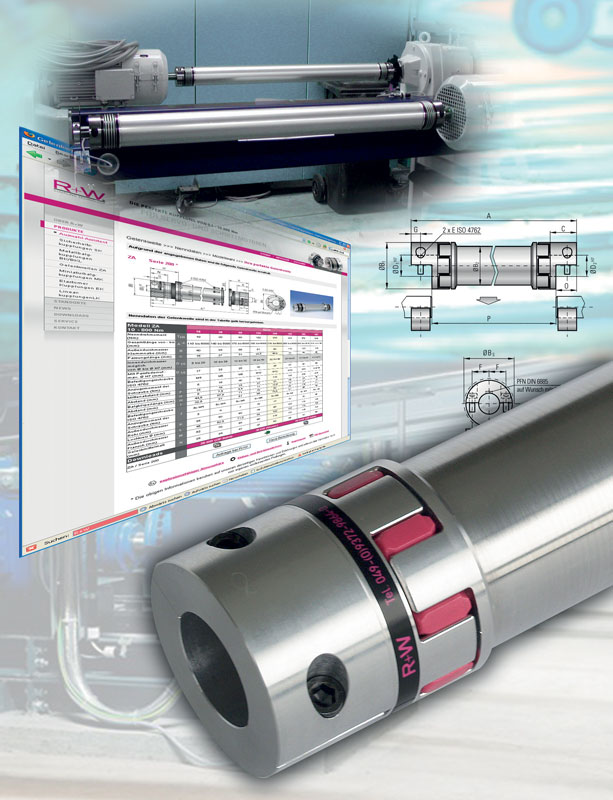

In caso di guasti alle apparecchiature elettroniche nelle linee di assemblaggio o nelle macchine automatiche la cosa fondamentale da evitare è la propagazione del danno. Questa eventualità è particolarmente sentita quando si opera con atmosfere pericolose, quali quelle estremamente reattive o esplosive, definite come ATEX, dove anche una semplice scintilla potrebbe compromettere l’indennità del lavoratore. Il termine deriva dal nome francese della direttiva del 2003 “Les appareils et les systèmes de protection destinés à être utilisés en ATmosphères EXplosibles” (atmosfere esplosive). La normativa Europea ha adottato due direttive in materia di salute e sicurezza, la ATEX 2014/34/UE (anche ATEX 114) e ATEX 99/92/CE (anche ATEX 137 ora ATEX 153). I due documenti impongono, in base al livello di rischio, un dato livello di protezione per le apparecchiature utilizzate, raggiungibile tramite per esempio la dispersione o l’ostacolo alla propagazione di cariche libere, fino ad arrivare alla messa fuori tensione in presenza di atmosfere pericolose. Nel settore dell’automazione industriale, R+W fornisce soluzioni specifiche per le esigenze di trasmissione e controllo della coppia. In questi campi, fra i giunti più utilizzati vanno ricordati i giunti a elastomero EK e i giunti con allunga EZ2 e ZAE. Nei giunti a elastomero, la calibrazione dell’inserto elastomerico garantisce una trasmissione senza gioco e la perfetta adesione alle sedi dell’elastomero ricavate nei mozzi, garantendo un’elevata concentricità per un funzionamento preciso. La capacità di smorzamento dei giunti in elastomero può avere un effetto particolarmente positivo sulla durata delle apparecchiature adiacenti, soprattutto in caso di vibrazioni, carico d’urto e movimenti dinamici. La conducibilità elettrica è un’ulteriore caratteristica importante della speciale versione certificata ATEX, che consente la messa a terra di eventuali cariche elettrostatiche, eliminando quindi il potenziale scintillio e di conseguenza il potenziale innesco di esplosioni quando utilizzato in ambienti pericolosi. Per quanto riguarda i giunti con allunga EZ2 e ZAE, questi sono stati concepiti con un livello di bilanciatura molto elevato che consente loro di poter collegare anche alberi molto distanti tra loro ad alta velocità. In generale, tutti i prodotti R+W si adeguano perfettamente alle esigenze dell’assemblaggio, perché l’intera gamma è caratterizzata da qualità come assenza di gioco angolare, precisione, leggerezza e solidità. Proprietà molto apprezzate dagli operatori del settore, così come il servizio di assistenza offerto da R+W in fase di progettazione e dimensionamento, per poter offrire un prodotto ad hoc, realizzato sulla base delle singole esigenze.