Quando l’automazione prevede l’avvitatura

Le fabbriche e gli impianti stanno cambiando, andando sempre di più verso un’industria interconnessa e automatizzata; il settore dell’avvitatura, ovviamente, non è rimasto a guardare: si stanno infatti affermando sul mercato sistemi semiautomatici e automatici, ideali per l’utilizzo con i robot collaborativi. Ce ne ha parlato Nicola Bacchetta, Direttore Commerciale & Marketing di FIAM, durante uno dei suoi interventi all’Assembly Week.

Le esigenze di produttività odierne determinano un utilizzo sempre più massiccio dei sistemi semiautomatici, che diventano un importante ausilio per l’umano. Quando la loro presenza è fondamentale e come possono migliorare il lavoro degli operatori?

In effetti oggi le esigenze di produttività delle aziende determinano in maniera sempre più preponderante l’impiego di sistemi produttivi semiautomatici o automatici, quindi anche le fasi di avvitatura seguono questo trend. Le principali esigenze che portano all’utilizzo di questi sistemi sono: risparmiare tempo, evitare la manipolazione delle viti, migliorare l’ergonomia della fase operativa, e incrementare componenti e fasi standard. C’è anche da dire che in contesti dove i cicli produttivi prevedono alte cadenze di viti/ora, sono imprescindibili gli aspetti legati all’ergonomia per gli operatori che vanno tutelati dai movimenti altamente ripetitivi durante i turni di lavoro. L’automazione diventa quindi un ausilio per gli operatori e va smarcato il binomio “più automazione meno maestranze” soprattutto se guardiamo appunto agli strumenti semiautomatici che riducono l’affaticamento per l’operatore, ma aumentano la produttività fino al 35%.

Quando parliamo di sistemi semiautomatici, noi intendiamo strumenti che necessitano dell’ausilio dell’operatore e che sono indispensabili quando si devono avvitare medie e grandi serie di viti uguali. Inoltre, prevedono il continuo rifornimento delle viti che vengono inviate in automatico sul punto di avvitatura, ed eliminano le fasi manuali di presa vite e posizionamento della stessa sulla lama o sul pezzo. Questi sistemi si sono evoluti nel tempo e prevedono l’impiego di più tecnologie: oltre che quella pneumatica anche quella elettrica o elettronica sempre più richiesta negli ambienti Industry 4.0.

Accanto ai sistemi semiautomatici, esistono anche quelli completamente automatici, abbastanza diversi dai “cugini” di cui abbiamo appena parlato. Può spiegarci cosa li differenzia e quale valore aggiunto portano nei sistemi di assemblaggio?

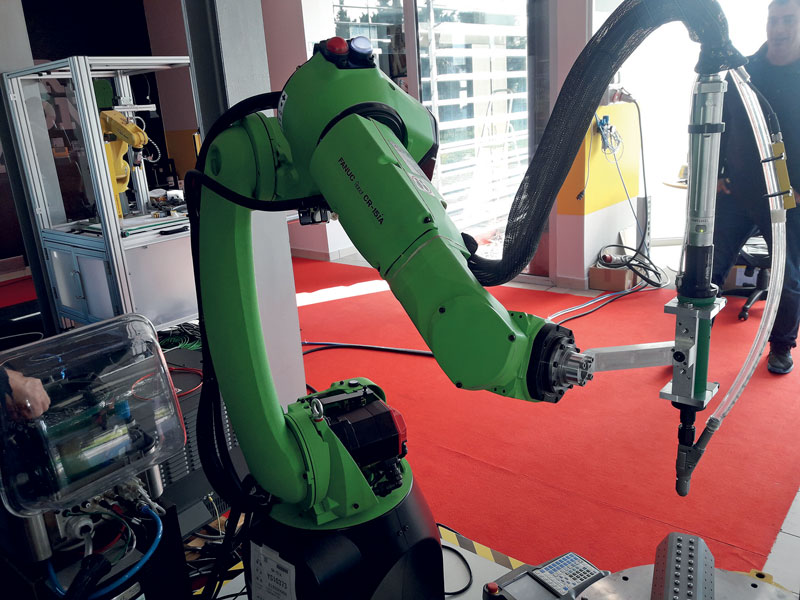

Diversamente dagli avvitatori semiautomatici, i “cugini”, cioè le soluzioni automatiche, sono moduli autonomi (salvo applicazioni su cobot) di avvitatura composti da un motore per avvitare installato su una slitta e movimentato da remoto. Si tratta di veri e propri sistemi plug & play pronti e collaudati per essere subito integrati su sistemi produttivi esistenti e aumentare la capacità produttiva, per esempio linee di assemblaggio, tavole rotanti, manipolatori, assi cartesiani elettrici, robot o cobot. Anche qui il ciclo di avvitatura viene sempre gestito e controllato dal PLC integrato nella soluzione, che nel caso dell’automazione risulta particolarmente importante in quanto si relaziona con i sistemi produttivi automatizzati presenti nelle fabbriche 4.0. Possono impiegare anche differenti tecnologie come pneumatica, elettrica o elettronica; quest’ultima, ai fini della flessibilità e versatilità produttiva, permette al sistema di essere programmato per eseguire diversi assemblaggi con differenti parametri di coppia, velocità eccetera, e quindi essere impiegato e riconvertito per più componenti e/o applicazioni.

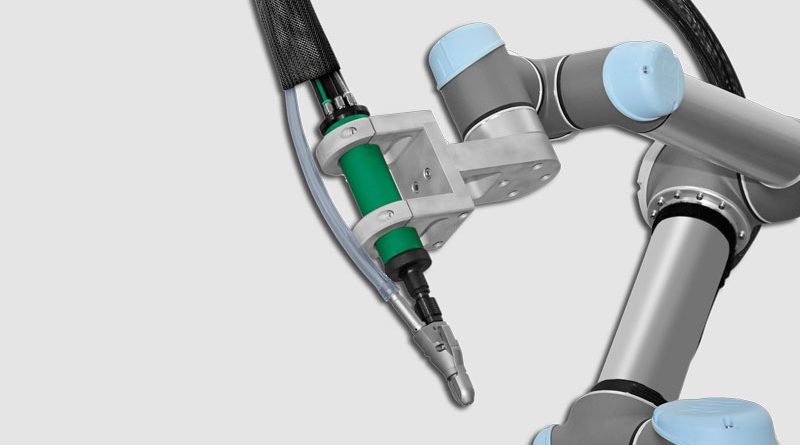

Tutta la componentistica per l’automazione industriale è interamente progettata e prodotta in FIAM per essere installata su macchina, presenta quindi caratteristiche specifiche per l’automazione con le molteplici tecnologie adatte a ogni livello di accuratezza e precisione e tutte comunque ideali per integrarsi in qualsiasi produzione smart. Per componentistica intendiamo per esempio le slitte, gli alimentatori di vite dotati di PLC, le teste di alimentazione delle viti; tutti elementi che vengono sempre personalizzati sulla vite e sul componente da avvitare e la ciclica che il processo esige. Nel progettare e realizzare questa componentistica vanno sempre tenute in considerazione le criticità che l’impiego automatico prevede, ed è per questo che è importante affidarsi a specialisti del settore. Faccio un esempio, il trattenimento della vite nelle manipolazioni automatiche: è un elemento critico nell’impiego di sistemi per avvitare su robot perché è determinante il tipo di sistema impiegato per “trattenere” la vite dopo lo sparo automatico della stessa nella testa di avvitatura. Durante le movimentazioni la vite può infatti cadere perché non è trattenuta saldamente, oppure perché il braccio colpisce degli ostacoli e questa situazione, ovvero la perdita della vite all’interno dei componenti, è assolutamente da evitare. Noi abbiamo un sistema “meccanico” che trattiene la vite ed è largamente preferibile a quello con sistema di aspirazione perché più efficace per assicurare una presa sicura della vite ed evitare problematiche di perdita vite. Da segnalare che i sistemi di aspirazione, largamente diffusi sul mercato, non sono indicati, per esempio, in presenza di componentistica da avvitare in materiale plastico: dopo più avvitature eseguite, i componenti possono rilasciare delle polveri che vengono risucchiate dal sistema, entrano nella testa di avvitatura e si depositano sulle pareti. Questa situazione di “sporco all’interno dei dispositivi” può compromettere sia la perfetta tenuta della vite per mancanza di aderenza sia il suo scorretto posizionamento causa depositi di polvere. Tutto questo si traduce in blocchi produttivi e nella maggiore frequenza di interventi di manutenzione.

Quando si parla di sistemi di avvitatura automatici, non si possono non citare i robot collaborativi. Che soluzioni propone FIAM per i cobot? Può illustrarcele?

Il trend ci dice che nelle aziende queste “macchine intelligenti” ovvero i robot collaborativi saranno sempre più presenti. Ma, attenzione, non sono soluzioni destinate a sostituire l’uomo ma piuttosto a collaborare con lui per assolverlo dai compiti più gravosi e pericolosi e consentirgli di rappresentare il vero valore aggiunto nelle attività lavorative. L’operatore, ovvero l’uomo, diviene quindi l’attore ideale per effettuare operazioni complesse e le sue competenze sono allargate attraverso un meccanismo di “job enlargement” in cui gli viene richiesto di svolgere attività più critiche per rendere il lavoro quotidiano più motivante e con mansioni più qualificate. Si può iniziare il processo di automazione con quelli che vengono chiamati “screw presenter”, ovvero degli alimentatori di vite con i quali il cobot svolge la fase di pick & place della vite per procedere poi con l’avvitatura. Ma il concreto vantaggio in termini di tempo si ottiene utilizzando sistemi con alimentazione automatica e sparo della vite: la selezione e il successivo sparo della vite avvengono in tempo “mascherato” durante la fase di avvitatura con un reale e importante risparmio in termini di tempo.

I dispositivi per avvitare Fiam, con qualsiasi tecnologia, pneumatica, elettrica o elettronica, sono perfettamente abbinabili a tutti i robot collaborativi presenti sul mercato e che sono utilizzati sempre più frequentemente in quanto sono ideali per: automatizzare le operazioni ripetitive e impiegare al meglio le skills degli operatori; eseguire automaticamente la maggior parte delle fasi di avvitatura; essere riprogrammati rapidamente e riconvertiti per applicazioni diverse. Sono inoltre di facile programmazione, caratterizzati da tempi di impostazione molto rapidi, integrabili in ambienti Industry 4.0 e soprattutto sono molto sicuri.

Grazie a queste caratteristiche di flessibilità, collaborazione e semplificazione, le macchine collaborative si affermeranno sempre più e in impieghi non solo confinati alle aziende. Diversi studi hanno dimostrato che l’introduzione dei robot porta all’aumento dell’occupazione, il “ciclo virtuoso della robotica”: l’automazione riduce i costi di produzione e di conseguenza il prezzo dei prodotti, questo porta a un aumento della domanda, e a sua volta un aumento della forza lavoro.

La progettazione adeguata dei componenti è un tema molto importante ai fini dell’assemblaggio, perché da essa dipende la qualità del prodotto finale. Può spiegarci qualcosa in più in questo senso?

Questo è un tema importante che inserisce l’automazione dei processi di avvitatura. In questi anni abbiamo sensibilizzato moltissimo i reparti di design e progettazione dei nostri clienti con delle attività di formazione diffuse, con vademecum e ogni strumento utile per sensibilizzare i progettisti di prodotto su questo aspetto altamente critico. Prodotti non adeguatamente progettati e con viti posizionate in punti di avvitatura quasi impossibili da raggiungere, impattano fortemente infatti a valle nelle linee di produzione e per noi non è purtroppo raro trovare e dover risolvere problematiche di questo tipo con sistemi spesso molto costosi perché progettati su misura.

Per quanto riguarda l’automazione dei processi e quindi anche delle fasi di avvitatura, vanno considerati numerosi aspetti già in fase di ingegnerizzazione prodotto al fine di predisporre “a monte” gli interventi sul processo produttivo. Per esempio: ridurre le possibili varianti di prodotto (per esempio le versioni con funzioni aggiuntive, le personalizzazioni eccetera) e quindi impiegare per quanto possibile della componentistica comune sulla gamma di prodotto; prestare attenzione anche alla tipologia di materiali, ed effettuare scelte non solo in funzione del loro costo ma adeguate alla qualità degli stessi; verificare le geometrie degli ingombri, ovvero dove posizionare gli elementi filettati per ottimizzare il numero e le tipologie di viti necessarie anche in funzione delle varianti di prodotto. È importante, infine, anche considerare il lay out produttivo e renderlo adeguato all’impiego dell’automazione, verificando gli spazi per il posizionamento dei componenti e la corretta manipolazione manuale o automatica degli stessi. In definitiva, bisogna uniformare la componentistica e i suoi elementi costitutivi e contemplare il processo produttivo nel suo insieme.

Questi risultati si ottengono puntando fortemente sulla sinergia tra l’area progettazione e l’area industrializzazione dell’azienda; non sempre infatti è chiara questa meta nella mente di chi cura il proprio prodotto: è necessario un ponte, ovvero una mediazione tecnica che porti poi a processi produttivi veramente lean. In questa ottica sempre più aziende ci coinvolgono fin dalla progettazione, e questo rappresenta un elemento di valore davvero importante e distintivo per i nostri clienti.

Infine, chiuderei con un tema fondamentale per la fabbrica odierna: la digitalizzazione. Può portarci qualche esempio di interazione con il sistema fabbrica? E, inoltre, quanto è importante la memorizzazione dei dati nei sistemi di avvitatura?

I sistemi per avvitare automatici, ma anche quelli semiautomatici, rappresentano anche una risposta alle esigenze di digitalizzazione perché sono strumenti intelligenti e quindi “smart” già dotati di caratteristiche utili alla digitalizzazione. Questa è intesa come strumento di utilizzo dei dati per creare valore attraverso l’ottimizzazione dei processi produttivi; per noi i dati sono quelli di interscambio da e verso il sistema di avvitatura. Quando vengono, infatti, impiegati sistemi di avvitatura automatici con motorizzazione elettronica, ci si assicura non solo elevatissima precisione ma anche una completa interazione con il sistema fabbrica. In termini pratici abbiamo la possibilità di memorizzare i dati di avvitatura per le statistiche e tradurli in dati di analisi sulla produttività/qualità dei processi, in KPI di analisi e monitoraggio.

Un esempio è un recente caso polacco: uno dei più grandi produttori europeo di apparecchi televisivi con uno stabilimento con oltre 500 operatori, attualmente fornito di cinque robot collaborativi nelle linee di produzione e l’obiettivo è di arrivare a 20 unità totali nel 2021. Robotizzare alcune postazioni operative che svolgono le operazioni di avvitatura in maniera automatica risponde anche all’esigenza di attuare le distanze operative imposte dalla recente emergenza sanitaria. L’introduzione di robot collaborativi per operazioni ripetitive e in affiancamento e supporto agli operatori apre anche scenari di servizio molto ampi: per esempio, l’interconnessione con il magazzino per il prelievo automatico di componenti o interventi e azioni complementari all’avvitatura. La “robotizzazione” permette, tra le altre cose, di adattare i sistemi automatici di avvitatura a flussi produttivi sempre più vari e mutevoli costituiti da varianti di prodotto da processare sempre più numerose, con materiali differenti e tipologie di viti da impiegare, il tutto su più turni produttivi e spesso diversificati. In pratica, gestire la complessità dei lotti di produzione, situazioni che comportano una programmazione dei cicli produttivi. Inoltre, i controlli in process offerti dai dispositivi per avvitare aiutano a verificare la qualità della produzione in tempo reale, ed evitare che diversi errori si accumulino fino alla fine del processo; i controlli post process, invece, permettono di raccogliere i dati, monitorare i processi ed effettuare le verifiche qualitative.

L’interazione con il sistema fabbrica porta vantaggi importanti, tra cui: gestione da remoto del sistema di avvitatura per effettuare monitoraggi, controlli, diagnostiche, manutenzioni o programmazioni delle cicliche produttive; interconnessione con il PLC di linea e altri dispositivi, per esempio la possibilità di interfacciarsi con il nastro trasportatore attivando o disattivando eventuali le dime blocca-pezzo e quindi in funzione dei diversi componenti da assemblare e dei relativi programmi di avvitatura impostati; gestire il numero di avvitature per le diverse tipologie di componente nonché i relativi diversi parametri di coppia/angolo/tempo e quindi gestire con uniche soluzioni più componenti da avvitare; contare le viti/cicli di lavoro, attivare gli interventi di manutenzione, ricaricare l’alimentatore viti per garantire la continuità produttiva; controllare la corretta successione delle avvitature pre-impostate; rilevare eventuali anomalie di processo, per esempio le viti sfilettate; interfacciamento con le macchine da remoto attraverso bus di campo.