Una famiglia di cobot al servizio dell’assemblaggio

YuMi, GoFa e SWIFTI: sono i tre cobot di ABB, ognuno con le sue peculiarità, andando a coprire tutte le possibilità dell’assemblaggio. Ma non bastano loro, ci dev’essere tutto un apparato software che sia in grado di farli operare, e ABB ha ovviamente portato la sua competenza anche in quello. Ci ha spiegato tutto Valerio D’Angelo, Business Development Specialist Robotics di ABB, durante il suo intervento nell’ambito dell’Assembly Week.

Facciamo finta che ci sia qualcuno che non conosce ABB Robotics: chi è e quali sono i suoi valori in breve?

ABB Robotics è leader globale nella fornitura di robot industriali, software e soluzioni robotizzate complete per l’industria e non solo. Vantiamo, a oggi, un parco installato di più di 400.000 robot in tutto il mondo e una presenza distribuita in 53 paesi. Questa presenza capillare è stata costruita attraverso decenni di esperienza e innovazione nel campo della robotica, permettendoci di supportare il cliente attraverso la condivisione di competenze che non sono solo di prodotto, ma anche di conoscenza trasversale su tutti i settori industriali: dall’automotive al farmaceutico, dalla lavorazione della plastica al food & beverage. Il nostro portafoglio robot è tra i più ampi del mercato e ci permette di fornire soluzioni specializzate in un vasto spettro di processi, a partire da quelli di industria “classica” come la verniciatura, la saldatura e la lavorazione meccanica, fino alle moderne applicazioni di automazione di produzione a elevata variabilità e volumi contenuti, dove la robotica collaborativa e la semplicità d’uso diventano protagonisti.

La missione di ABB Robotics, o ABB Way, rappresenta la ragione principale della nostra presenza nel business, e può essere sintetizzata in tre macro-obiettivi: la generazione di valore aggiunto, la spinta all’innovazione tecnologica finalizzata al raggiungimento di prestazioni superiori e la trasformazione verso una società più produttiva e, soprattutto, più sostenibile.

Parliamo del vostro robot collaborativo a uno o due braccia serie YuMi, uno strumento entrato nella quotidianità di molte linee di assemblaggio. Può parlarci di lui? Qual è il suo valore aggiunto? Quale supporto dà agli operatori umani?

YuMi, il primo robot intrinsecamente collaborativo al mondo e, a oggi, l’unico a due bracci presente sul mercato, è stato lanciato per la prima volta nel 2015. Dal 2019 la famiglia si è allargata con la versione a braccio singolo IRB 14050, che sfrutta il controller di ultima generazione Omnicore, per soddisfare le esigenze di compattezza e facilità d’impiego dei nostri clienti. In questi sei anni, i membri della YuMi Family hanno contribuito al miglioramento di molte produzioni, lavorando fianco a fianco delle persone, sollevandole da incarichi ripetitivi e potenzialmente pericolosi, incrementando la ripetibilità, e quindi la qualità, di numerosi processi di assemblaggio. Limitati a carichi utili fino a 0,5 kg, YuMi e Single Arm YuMi sono progettati per essere collaborativi anche alle loro massime performance dinamiche. Raggiungendo velocità lineari fino a 1,5 m/s, paragonabili alle velocità di movimentazione delle braccia umane, offrono soluzioni che garantiscono un’elevata produttività in sicurezza. Grazie alla configurazione a 7 assi controllati YuMi raggiunge posizioni altrimenti irraggiungibili con le traiettorie di un classico robot antropomorfo a 6 assi, evitando potenziali collisioni pericolose, mantenendo comunque una ripetibilità di posizionamento sul punto dell’ordine dei 0,02 mm, degna di processi di assemblaggio in ambito elettronico. Oltre al design leggero e alle imbottiture esterne, la sicurezza è ottenuta attraverso un sofisticato controllo del moto del robot che, attraverso la misura della corrente assorbita dal singolo motore, innesca l’arresto immediato del braccio qualora si verifichi un eventuale impatto con una persona.

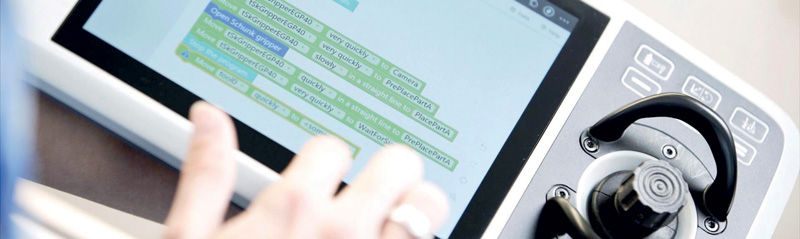

La sicurezza non è l’unica caratteristica fondamentale di un robot collaborativo, ugualmente importante è la semplicità di programmazione. Grazie alla combinazione della modalità di compensazione di gravità, il lead-through, che rende il robot cedevole allo spostamento manuale mantenendone la stabilità, e l’ultima interfaccia software sviluppata da ABB per la programmazione semplificata a blocchi, il Wizard Easy Programming, non è necessaria alcuna competenza specializzata e anche l’utilizzatore meno esperto potrà riadattare il ciclo di lavoro del robot, programmando in autonomia le fasi di assemblaggio.

La serie YuMi non è più la sola di robot collaborativi in casa ABB, infatti avete recentemente presentato GoFa e SWIFTI. Quali sono le peculiarità di questi due robot, e come possono ottimizzare i processi di assemblaggio?

Sì, gli ultimi arrivati CRB 15000 e CRB 1100, rispettivamente GoFa (Go Fast, Go Further!) e SWIFTI completano la nostra gamma collaborativa rendendola la più versatile sul mercato. La YuMi Family, nella matrice delle applicazioni robotizzate collaborative, ricopre il nodo delle applicazioni limitate in forza e potenza: anche al massimo delle prestazioni, purché il ciclo non presenti pericoli indipendenti dalla progettazione dei robot, la condivisione totale dell’area di lavoro di robot e operatore è sempre possibile. Con GoFa e SWIFTI copriamo i rimanenti nodi della matrice collaborativa. GoFa presenta caratteristiche che hanno poco da invidiare a un robot industriale tradizionale, con i suoi 5 kg di portata al polso, i 950 mm di sbraccio e una velocità massima di 2,2 m/s, può essere impiegato nell’assemblaggio di componenti anche massivi, con velocità e precisione elevate o, per esempio, utilizzando opportuni tool “safe-designed”, in applicazioni di avvitatura e testing. Ma la caratteristica fondamentale del GoFa è la sua dotazione, in corrispondenza di ciascuno dei 6 assi, di sensori di forza, la cui integrazione ha permesso ad ABB di implementare un accurato controllo diretto delle collisioni. Il GoFa è dunque una soluzione che, se integrata con opportuni sistemi di sicurezza che percepiscono l’eventuale presenza di un vicino operatore, è possibile impiegare in soluzioni miste. Quando la persona si avvicina, limitandone la velocità di esercizio in funzione delle forze in gioco, il robot può continuare a muoversi in controllo di forza e potenza. Quando la persona è al di fuori della portata del robot, questo lavorerà alla massima velocità con prestazioni che tendono al robot industriale classico. Anche in questo caso, la semplicità d’uso è centrale: grazie al controllo diretto dei singoli assi la funzione di lead-through è estremamente efficace, e grazie alla presenza di due pulsanti programmabili in corrispondenza del polso del robot (Arm Side Interface) la programmazione semplificata è sempre più alla portata di tutti.

Tuttavia, nei processi di assemblaggio in cui, oltre alla precisione, è necessario far fronte alla richiesta di volumi maggiori, il robot deve garantire elevate prestazioni dinamiche. In queste condizioni, le velocità di processo da parte di un operatore non sono compatibili con quelle richieste dall’isola automatizzata e la condivisione dell’area di lavoro è limitata ad attività saltuarie, come il controllo di qualità, il carico e scarico della macchina di assemblaggio o il cambio di ricette di produzione. In questa situazione limite SWIFTI rappresenta la soluzione più efficace, poiché combina le performance di un robot industriale tradizionale agli aspetti di semplicità di utilizzo tipici dei robot collaborativi. SWIFTI è dotato, come il Single Arm YuMi e il GoFa, del Wizard per la programmazione semplificata. È inoltre predisposto all’integrazione di sistemi di rilevamento sicuro, come laser scanner, e alla movimentazione manuale intuitiva attraverso un dispositivo che permette all’operatore di spostare il robot senza l’utilizzo della levetta della tastiera di programmazione. In sintesi, con i nuovi arrivati GoFa e SWIFTI, insieme a YuMi, ABB Robotics è in grado di coprire tutte le possibili combinazioni di robotica collaborativa, dalla condivisione dell’area di lavoro totale a quella intermittente.

SWIFTI combina le performance di un robot industriale tradizionale agli aspetti di semplicità di utilizzo tipici dei cobot.

GoFa può essere impiegato nell’assemblaggio di componenti anche massivi, con velocità e precisione elevate.

Non solo hardware: i robot hanno bisogno anche di software. Questo è importante soprattutto ora che stiamo entrando in quella che è stata definita “nuova normalità”, dove il lavoro da remoto è diventato consuetudine. Che strumenti mette in campo ABB in questo senso? Sono nati in risposta alla pandemia o a un’esigenza pre-esistente?

Non può esistere reale innovazione tecnologica senza una infrastruttura digitale forte. Da diversi anni, già da prima della pandemia, la digitalizzazione e lo sviluppo di soluzioni software è centrale nella strategia di ABB. La crisi generata dal Covid-19 ha accelerato in modo sostanziale lo sviluppo di applicativi che permettono di remotizzare le attività, così come nel lavoro di tutti giorni, anche nella progettazione e programmazione di isole robotizzate. La marcia in più dei nostri robot è senz’altro RobotStudio, il software attraverso cui i nostri partner soddisfano tutte le necessità che si susseguono nel corso della progettazione e realizzazione di una linea robotizzata: dallo studio di fattibilità al commissioning, dalla programmazione offline del processo all’ottimizzazione di un programma esistente. Il nostro sistema di simulazione all’avanguardia permette ai nostri partner e utilizzatori finali di verificare l’affidabilità e la fattibilità del processo molto prima della sua realizzazione, già in fase di offerta, e con un elevato livello di precisione, grazie al virtual controller, che replica al millisecondo il comportamento reale del robot, e agli smart component che permettono di simulare periferiche esterne, come nastri o generiche movimentazioni di macchine. Con la virtualizzazione abilitata da RobotStudio si abbattono i costi di sviluppo su asset fisici e si accelerano i tempi di avviamento e test. Tornando al tema della centralità della persona nell’industria moderna, è importante tenere in attenta considerazione la progettazione dei layout produttivi.

Il mercato è sempre più dinamico e, di conseguenza, le aree produttive devono essere sempre più flessibili e compatte e permettere all’uomo di interagire con le macchine in modo attivo e in sicurezza. RobotStudio viene a supporto del progettista, grazie alla simulazione fedele dei tempi di arresto è possibile verificare, virtualmente e in ogni punto della traiettoria, la posizione finale che il robot assumerebbe in caso di stop di emergenza. Ne consegue la possibilità di dimensionare puntualmente le aree di lavoro, massimizzando la sicurezza e ottimizzando gli ingombri. Gli altri strumenti, ormai sempre più d’uso comune, sono le funzionalità di Virtual e Augmented Reality. Anche in questo frangente RobotStudio è all’avanguardia e, con la VR, permette di “toccare con mano” la cella virtuale prima ancora di aver piazzato un singolo tassello, verificare in 3D le proporzioni in scala reale e in prima persona, e di programmare con tool dedicati processi robotizzati spostando con un semplice joystick in una mano un robot che nella realtà peserebbe centinaia di chili. Con l’AR, invece, basta uno smartphone per vedere proiettata l’isola di assemblaggio virtuale, in scala uno a uno, all’interno del layout di fabbrica reale, con conseguenti vantaggi in termini di percezione dell’utente finale e di verifica degli ingombri.

Tra le altre soluzioni digitali di ABB Robotics, oltre al già citato Wizard Easy Programming per i nostri robot collaborativi, troviamo i Connected Services, che permettono di monitorare a distanza la base robot installata e di adottare, sulla base degli algoritmi di analisi dei dati ABB, una manutenzione proattiva, con conseguente prevenzione di rotture distruttive e tempi di fermo macchina onerosi. Forniamo inoltre soluzioni di processo specializzate, come il PickMaster Twin per la programmazione e gestione della linea di picking e numerosi PowerPacks per la programmazione dei processi di saldatura, verniciatura, machining, stampa 3D e non solo.

Come accennavamo, siamo in una nuova normalità e molte cose stanno cambiando, anche nel mondo manifatturiero ovviamente. Cosa prevede ABB per il futuro del mondo dell’assemblaggio?

Il settore dell’assemblaggio presenta una molteplicità di sfide rilevanti nell’ambito dell’automazione moderna, basti pensare, per esempio, alle complessità che sussistono nell’alimentazione di componenti da assemblare quando la variabilità dei prodotti è elevata, e alla necessità di integrare algoritmi di visione, ora anche 3D, per il riconoscimento affidabile della tipologia e della posizione nello spazio corrette. Il robot, e le altre macchine a contorno, devono far fronte alla richiesta di flessibilità estrema che serve a adattare la produzione minimizzando i tempi di riconfigurazione delle isole.

Il mondo dell’assemblaggio, proprio perché di difficile automazione, specie nella realizzazione di assiemi a elevato valore aggiunto, è stato appannaggio di processi manuali. Ora che l’automazione si rende necessaria per ragioni fondamentali, come l’ergonomia e la produttività, rappresenta sicuramente un settore trainante nell’innovazione tecnologica, se paragonato ad ambiti manufatturieri più rigidi con volumi di prodotto grandi e processi standardizzati. In questo contesto, servono strumenti che rendono l’automazione accessibile a tutti attraverso interfacce semplici di programmazione ad alto livello, che svincolino la figura tecnica responsabile del processo dall’avere competenze specialistiche. ABB Robotics, con i controller di nuova generazione Omnicore, mette a disposizione un ambiente di sviluppo applicazioni che si basa su tecnologia di comunicazione WebServices. L’infrastruttura RWS (Robot Web Services) abilita sia lo sviluppo di WebApp a bordo della tastiera di programmazione robot, per interfacce operatore intuitive, sia l’interoperabilità della comunicazione con eventuali applicativi PC-based che eseguono calcoli complessi attraverso algoritmi di machine learning e IA, per esempio. Sia a livello globale che locale, qui in Italia, siamo costantemente in contatto con realtà di ricerca industriale e coinvolti attivamente in progetti di trasferimento tecnologico, dalla prototipazione alla produzione, e molti di questi si basano su tematiche di robotica collaborativa nel suo senso più ampio, dalle interfacce uomo-robot avanzate per la programmazione semplificata ai sistemi di auto-programmazione che riadattano dinamicamente il ciclo del robot in funzione dell’operatore che hanno davanti. Insomma, il futuro è ricco e più vicino di quanto sembri!