Cobot: per un controllo qualità accurato

Universal Robots presenta alcune case history di cobot nei processi industriali: dall’automotive all’elettronica, ecco alcuni esempi di come sia possibile realizzare applicazioni sicure, collaborative e facilmente integrabili nel processo produttivo

di Massimo Brozan

Negli anni Sessanta Armand Feigenbaum, responsabile qualità della Generale Electric, affermò che i costi affrontati nella prevenzione degli errori di fabbricazione erano significativamente minori rispetto a quelli sostenuti per porvi rimedio. Era quindi necessario investire sulla qualità fin dalle primissime fasi del processo industriale. Un decennio dopo Philip B. Crosby, famoso businessman e autore, afferma che la qualità non è un costo ma un investimento ammortizzabile per garantire performance economiche migliori e, soprattutto, per evitare spese maggiori per la riparazione degli errori. Questi due studiosi furono quindi fra i primi a collegare la garanzia della qualità al rendimento aziendale. Grazie alla sua coerenza qualitativa, la robotica è stata impiegata precocemente per eseguire il controllo qualità. In questo articolo vediamo qualche case history con i cobot di Universal Robots. Sono alcuni esempi di come si possano realizzare applicazioni sicure, collaborative e facilmente integrabili nel processo produttivo.

Settore elettronico e high tech in uno stabilimento tailandese

Benchmark Thailand è una multinazionale attiva nel settore elettronico e high tech che ha applicato i cobot UR nel suo stabilimento tailandese, automatizzando sia il processo di assemblaggio sia di controllo qualità dei modem satellitari. L’azienda ha installato quattro modelli UR5 (750 mm di sbraccio e 5 kg di portata al polso) e due modelli UR10e (1.300 mm di raggio d’azione e 10 kg di portata al polso). I cobot prelevano e inseriscono le schede PCB nella scocca del modem, lo posizionano in una macchina avvitatrice e la asservono per il controllo qualità. Alla fine del ciclo di controllo, se il testing dà parere positivo, il cobot sblocca il modem e lo posiziona in un rack di stoccaggio dando avvio a un ciclo successivo. I vantaggi registrati dall’azienda hanno riguardato sia la produttività (+25%) sia il guadagno del 10% di spazio.

Industria meccanica francese

BWIndustrie è invece un’industria meccanica francese che, dopo aver integrato vari modelli UR5e e UR10e, ha installato un modello UR16e: si tratta del cobot più potente della gamma e-Series e il più preciso del suo segmento di reach (850 mm per 16 kg di payload con una ripetibilità di +/- 0,05 mm alla massima estensione e velocità). I cobot svolgono diversi task, dal deburring sui componenti metallici freschi di stampa o tornitura al controllo qualità sui componenti stessi.

Nella fase di testing, il cobot preleva il pezzo alla fine del ciclo di finitura superficiale, e lo posiziona di fronte a un sistema di visione che esegue la misura e il controllo dimensionale del pezzo stesso. Nel caso il componente risulti fuori tolleranza, il cobot lo posiziona in un box apposito. Il cobot è andato ad automatizzare un task che prima era svolto in maniera totalmente manuale.

Due applicazioni nell’automotive

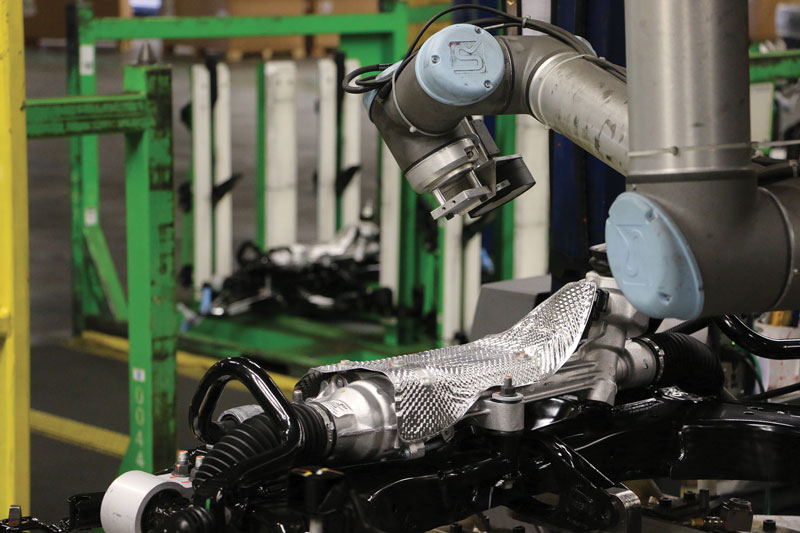

Passiamo ora a Comprenhensive Logistic, azienda attiva nell’automotive. Il ciclo di assemblaggio dei motori è estremamente complesso, composto da fasi successive da svolgere con la massima precisione. Comprenhesive ha quindi cercato una soluzione automatizzata che garantisse una qualità costante lungo tutti i passaggi. Il testing in questa fase risultava complesso e ostacolato dalle geometrie irregolari del motore, che complicavano l’ispezione visiva degli assemblaggi. In questa fase l’azienda ha inserito un cobot UR10e, che monta sul polso una telecamera di ispezione. Grazie agli agili movimenti sui 6 assi e al raggio d’azione generoso, il cobot riesce a ispezionare gli angoli più nascosti del motore.

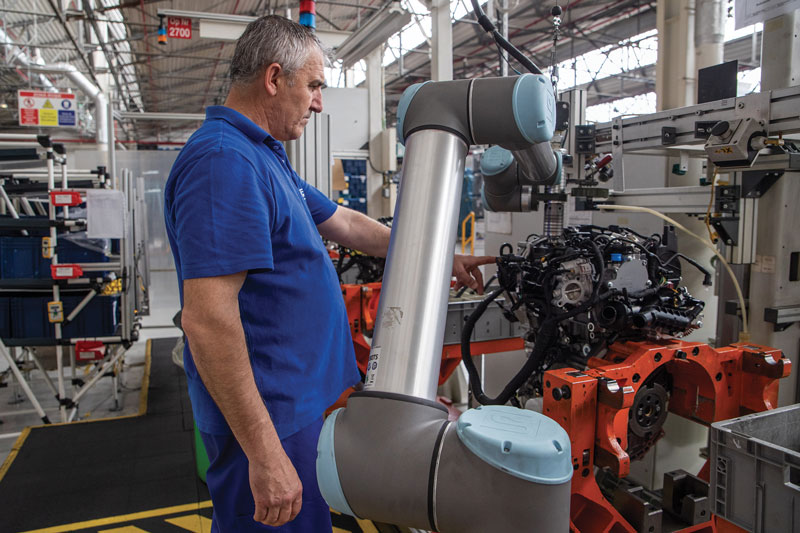

Anche Ford ha utilizzato i robot collaborativi Universal Robots nei suoi processi di assemblaggio e controllo qualità. In particolare lo stabilimento rumeno di Kraiova ha integrato i cobot UR per l’esecuzione di un semplice task: dopo aver assemblato i vari componenti del motore, i cobot riempiono di olio i cilindri per verificarne la tenuta stagna. In seguito, un cobot con una telecamera UV installata al polso esegue il controllo sulla superficie esterna, verificando la presenza di eventuali fessurazioni del cilindro.