Ampliare lo scopo della diagnostica

Yokogawa spiega come andare oltre la consueta diagnostica nei sistemi di controllo: vediamo quali sono i fenomeni fisici che inficiano gli organi di comando e le unità di processo, e come evidenziare i malfunzionamenti per poter intervenire

Da sempre i sistemi di controllo sono ricchi di funzionalità di diagnostica della propria elettronica e di quella della strumentazione di misura. Bisogna però pensare più in grande, e fornire informazioni in merito anche a fenomeni fisici che possono occorrere in organi di comando o unità di processo. Con Yokogawa InsightSuite, la diagnostica dello scambiatore di calore consiste nel monitoraggio di alcuni KPI aggiornati ogni mezz’ora o ogni ora, calcolati sulla base dei dati disponibili nel DCS (media mobile su 10 minuti, ciclo di scansione diagnostica 30 o 60 minuti). In particolare vengono valutate le seguenti condizioni: incrostazioni (Fouling Index), relativa alla differenza tra coefficiente di scambio termico attuale e quello nella condizione appena successiva a una pulizia; bilancio termico (Heat Balance Index) rappresentato dal calore scambiato tra i due fluidi; efficienza termica (Thermal Efficiency Index), definita in base alle differenze fra le temperature dei due fluidi in ingresso e in uscita dello scambiatore.

Come valutare gli scambiatori sulla base dell’andamento dei KPI

Il pacchetto richiede la disponibilità di dati real-time di processo (ad esempio Shell Inlet Temperature Tag/Unit), dati di design dello scambiatore (ad esempio LMTD) e informazioni operative (come l’intervallo di pulizia). Come dati di processo occorrono le quattro temperature e le due portate dei fluidi in ingresso e uscita; quattro pressioni sono necessarie solo per valutare le perdite nel calcolo del Fouling Index. Naturalmente il profilo tipico di queste variabili è differente a seconda che lo scambiatore sia di tipo contro-corrente o a correnti equiverse. Sulla base dell’andamento dei KPI il pacchetto fornisce un cruscotto attraverso il quale individuare gli scambiatori che stanno performando male, l’andamento (trend) degli indici di prestazione, e una probabile data entro la quale qualcuno di essi può scendere sotto una soglia impostabile, in modo da dare all’utilizzatore un riferimento per il prossimo intervento di manutenzione. Grazie a intuitivi grafici a barre rosse, gialle e verdi l’operatore può individuare facilmente i cosiddetti “bad-actors” e le giornate in cui qualche cosa è andato storto; nella Figura 1, un esempio di questi cruscotti, relativo al monitoraggio degli anelli di regolazione.

Alcuni esempi di diagnostica del comportamento delle valvole

Negli impianti di processo, le valvole sono elementi critici e possono essere soggette a numerosi “acciacchi” che ne comportano un degrado delle prestazioni. La posizione richiesta dal sistema di controllo (attraverso il posizionatore) può essere raggiunta con una buona precisone valutando in continuo il valore di setpoint e il ritorno di posizione: se la deviazione è superiore a una soglia impostabile, viene segnalato all’operatore per le verifiche del caso. Alcune volte, magari a causa di un’eccessiva aggressività del posizionatore, si muove ciclicamente intorno al valore di posizione desiderato dal sistema di controllo, senza però stabilizzarsi davvero. Anche questo comportamento può essere rilevato monitorando le oscillazioni rispetto a quelle che si verificano in condizioni normali. La scarsa disponibilità di alimentazione pneumatica invece può essere individuata monitorando la pressione dell’aria e confrontandola col valore desiderato. Possono esserci anche problemi di connessione meccanica, tali per cui la valvola non si muove rapidamente come previsto; in questo caso si deve valutare la velocità con cui il ritorno di posizione segue la richiesta del sistema di controllo. Attriti e frizioni possono invece portare la valvola a comportarsi in maniera non lineare, inficiando tutto l’anello di controllo. La soluzione sta nel calcolare la deviazione standard della distribuzione della differenza tra la posizione richiesta e quella effettiva. Altri malfunzionamenti possono essere legati a imballaggi o usure, ma è possibile rilevare anomalie monitorando i tempi delle corse della valvola per cambiare posizione. Anche per le valvole, un pratico cruscotto consente di individuare a vista quelle che hanno problemi gravi, lievi o trascurabili grazie alle barre rispettivamente rosse, gialle o verdi.

La cavitazione nelle pompe

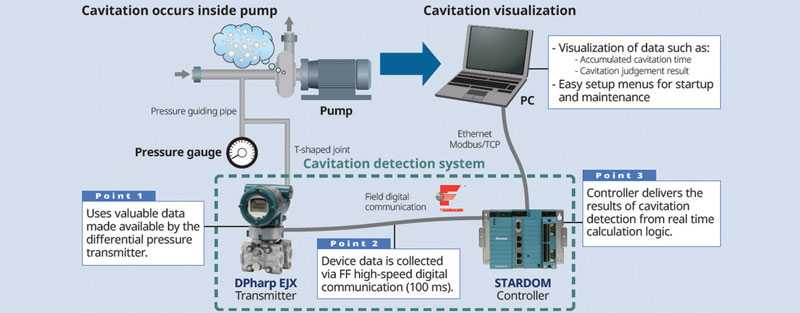

La cavitazione è un fenomeno fisico in cui la differenza di pressione all’interno di un liquido che scorre può causare rapidamente la formazione di cavità piene di vapore, o “bolle”. L’energia rilasciata quando le bolle collassano può creare danni significativi alle apparecchiature e di conseguenza anche un guasto al sistema. La cavitazione non solo riduce le dimensioni della pompa o la sezione trasversale di pompaggio della tubazione, ma infligge danni permanenti ai suoi componenti. Individuare i segni di tale usura in una fase iniziale è difficile. In molti casi il fenomeno viene scoperto troppo tardi, quando il personale individua anomalie acustiche o vibrazionali. Inoltre anche altri componenti collegati alla pompa (come il motore che la aziona, gli strumenti di monitoraggio locale e le tubazioni a monte o a valle) ne sono già stati colpiti. Viceversa, anche minime variazioni della pressione differenziale sul lato di aspirazione della pompa possono essere rilevate da un trasmettitore di pressione ad alta precisione (accuracy fino a 0,025% dello span, e tempo di risposta di 90 ms), che fa parte del sistema IIoT (nella Figura 2). Il sensore di pressione trasmette questi dati al sistema di valutazione associato in tempo reale, per poter trarre conclusioni sull’insorgenza o l’esistenza della cavitazione.

Un sistema di controllo in tempo reale

Per rilevare la cavitazione in tempo reale sono necessari un ciclo di acquisizione dati di 100 ms, e un sistema di controllo con funzionalità di calcolo ad alta velocità e in tempo reale. Il sistema di controllo analizza i valori di pressione interni, non filtrati, prodotti dal trasmettitore di pressione differenziale, al fine di ottenere informazioni sui profili di pressione sia nella pompa sia nelle tubazioni collegate. I dati grezzi vengono convertiti in informazioni robuste con l’aiuto di speciali routine nel sistema di controllo prima di essere trasmessi al personale di manutenzione. Ogni controllore Yokogawa Stardom è dotato di un server web integrato a cui puntare da qualsiasi dispositivo che supporti un web-browser.

Queste informazioni, insieme al tempo complessivo di esercizio della pompa, possono così essere visualizzate via Internet o Intranet, oltre che trasmesse a un PC attraverso il protocollo Modbus.

Autori: Max Veronesi e Maria Cortese di Yokogawa Italia