Componenti smart: la pneumatica si evolve

Grazie all’integrazione dell’elettronica, gli smart components di Camozzi possono fornire informazioni per diagnosticare e predire il proprio stato di salute. Il tutto puntando sull’efficientamento degli impianti, anche in termini di risparmio energetico

Il gruppo Camozzi inizia la sua storia nel 1964, sviluppando e commercializzando componenti pneumatici per l’automazione industriale. Negli anni il gruppo è cresciuto, ampliando il proprio portfolio prodotti grazie anche alla creazione di altri quattro comparti operanti in settori diversi, e che si sono aggiunti al nucleo iniziale dell’azienda oggi rappresentato dalla divisione Camozzi Automation.

Una delle innovazioni più importanti degli ultimi anni è stata l’integrazione dell’elettronica all’interno della componentistica. “La gamma di prodotti si è via via ampliata con cilindri e attuatori elettromeccanici, fino ad arrivare a pinze e, soprattutto, ai componenti smart” spiega Andrea Camisani, Technical Director Mechatronics di Camozzi Automation. E sono proprio gli smart components a rappresentare il cuore della divisione, un’evoluzione dei componenti pneumatici verso la parte sistemistica.

Metodi e algoritmi brevettati

Il concetto di base è che i componenti e i sensori non siano più parti disgiunte, ma integrate: una cosa sola in grado di “dialogare” con l’esterno. “È sempre più richiesta l’integrazione di funzionalità che permettano di ridurre i costi di cablaggio ed esercizio, e soprattutto di avere un’elaborazione dati più prossima al componente stesso” continua Andrea Camisani.

Per farlo, c’è stato un lungo lavoro di ricerca degli algoritmi migliori, in grado di inserire alcune informazioni dall’analisi di grandezze che sottendono alla fisica di funzionamento dei componenti meccatronici stessi. Il gruppo Camozzi sta portando avanti diverse attività di ricerca, sia nel proprio centro a Brescia sia nel polo di Milano, dove collabora con il Politecnico per lo sviluppo, tra gli altri, di componentistica, sensoristica e software in ottica di Industry 4.0. “La nostra tecnologia CoilVision è la traduzione in pratica di tutto questo – spiega Andrea Camisani – ovvero la creazione di una serie di metodi e algoritmi brevettati, attraverso i quali avviene il monitoraggio dello stato di salute degli elettropiloti all’interno del componente”.

Ogni azionamento dell’elettropilota viene analizzato per acquisire informazioni che, elaborate da algoritmi software, permettono di diagnosticare e predire lo stato di salute del componente. Tutto questo avviene lavorando sulla parte di modellazione dell’oggetto e di lettura delle sue grandezze fisiche ed elettriche.

Tre colori per la manutenzione

La scala su cui si basa Camozzi Automation per mappare lo stato di salute dei componenti è ripartita in tre “zone” contraddistinte da colori diversi, come se fosse un semaforo. La “zona verde” rappresenta uno stato di salute ottimale, e nessuna segnalazione viene girata al cliente se non una percentuale decrescente dello stato di salute. Quando si stima che lo stato di vita residuo è intorno al 15%, si entra nella “zona gialla”, dove si avverte che il componente è entrato in una fase di fine vita, e sta all’utilizzatore decidere se intervenire. Nella “zona rossa”, invece, l’indicazione di Camozzi è perentoria: quello sarà uno dei componenti che in un piano di manutenzione programmata verrà sostituito, perché non è più possibile assicurarne il funzionamento. Continua Andrea Camisani: “I nostri smart components, grazie all’integrazione di componentistica elettronica, possono monitorare il grado di salute dei componenti stessi, di fare condition assessment e di veicolare queste informazioni anche alle piattaforme IIoT e a PLC. Con questa tipologia di componenti abbiamo equipaggiato anche le nostre linee di produzione italiane”. Inoltre, i componenti smart di Camozzi possono integrare informazioni a bordo macchina.

L’integrazione nativa dei componenti con le piattaforme software di Camozzi Digital facilita il collegamento con il MES aziendale, e fornisce ulteriori benefici in termini di interoperatività dei dati e sviluppo algoritmico.

Un’interfaccia grafica indica lo stato di salute del componente

Camozzi Automation, in corredo a CoilVision, ha sviluppato la piattaforma grafica UVIX (Universal Visual Interface X), un software gratuito che si può installare in ambiente Windows o Linux o gateway IIoT, e che restituisce un’interfaccia grafica su cui tutti gli indicatori sullo stato di salute del componente sono facilmente individuabili, quindi il cliente può avere un layout della propria installazione diviso con le opportune segnalazioni cromatiche. In alternativa, se il cliente avesse esigenza di ricevere le informazioni sui componenti attraverso i bus di campo più diffusi, quali Profinet, Profibus e IO-Link, Camozzi Automation rende possibile questa funzionalità nelle proprie isole di valvole con interfaccia seriale, così da ottenere i dati direttamente da PLC.

Il processo di costruzione dei dati e l’efficientamento energetico

L’interoperabilità dei dati raccolti è una delle sfide portate dall’IIoT, dato l’alto numero di standard esistenti. Oltre a questo, ci sono anche delle dicotomie tra il mondo IoT e IIoT, principalmente legate al fatto che in campo industriale i controlli real time non sono sostituibili con dispositivi che hanno latenze appartenenti al mondo di internet.

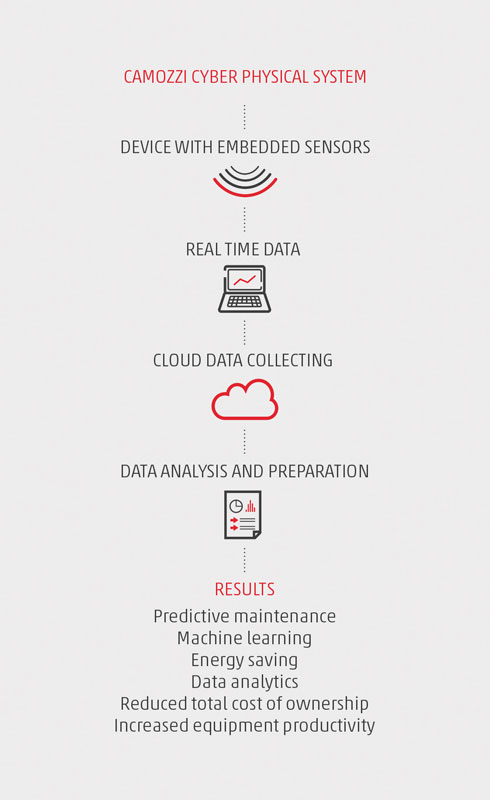

“Questa dicotomia si sta man mano assottigliando grazie a nuove tecnologie come il 5G e per il fatto che ci sono sempre più architetture ibride, dove si usano delle parti di industrial automation classica mescolate con le funzionalità IoT” spiega Andrea Camisani. “Una sfida che ci riserva il futuro sarà mixare nel migliore dei modi automazione industriale e IoT, prendendo il meglio da ognuna di esse; una tecnologia che in toto soppianti l’impostazione che gli sviluppi hanno prodotto negli anni non credo sia possibile”. Quello che si ottiene attraverso questa commistione è ciò che si sente spesso definire come “cyber physical system”, cioè un sistema in cui la parte di attuazione meccanica tradizionale è un tutt’uno con lo strato software, quindi un modello più evoluto di macchina con una maggior mole di dati che permette di presiedere in maniera più puntuale anche alle attività di lavorazione. Tutto questo va nella direzione dell’efficientamento degli impianti, anche in termini di risparmio energetico, un obiettivo del gruppo.

Due approcci per sviluppare l’AI

Una delle peculiarità dei componenti Camozzi è, appunto, quella di fornire degli indici sintetici. Ci sono ovviamente tecniche di post processing utili qualora alcuni fenomeni siano deterministici ma non immediatamente evidenti: in questo caso entra in gioco tutta una serie di paradigmi anche di intelligenza artificiale. Il gruppo Camozzi sta sviluppando l’AI su un doppio binario. Da una parte, c’è l’approccio della divisione Automation, di tipo embedded e machine learning core, che sfrutta gli alberi decisionali a livello di componente, e quindi solleva la catena di elaborazione del dato da tutta una serie di aggravi, sia computazionale che energetico. Dall’altra parte, invece, la divisione Digital sfrutta l’AI con tecniche e tool cloud. Attraverso una dashboard, è possibile storicizzare i dati e andarli a recuperare in caso di bisogno. Questa opzione apre la porta alla manutenzione e al controllo da remoto. Il pacchetto completo di Camozzi Digital si chiama proprio DRM, acronimo di Digital Remote Maintenance. Utilizzando i tool di Microsoft Azure, la piattaforma hub IoT è aperta e flessibile, in grado di supportare SDK open source e numerosi protocolli.

Una business unit si occupa dell’evoluzione meccatronica

Anche se in certi casi hanno approcci diversi, Camozzi Digital spesso è chiamata a collaborare con la divisione Automation: fanno parte, infatti, di una “doppia proposta” per i clienti. Camozzi Digital è nata all’interno della divisione tessile del gruppo, poiché in quell’ambito già da diversi anni si era compreso che il valore aggiunto delle macchine non era più nell’offerta tradizionale, ma nella digitalizzazione.

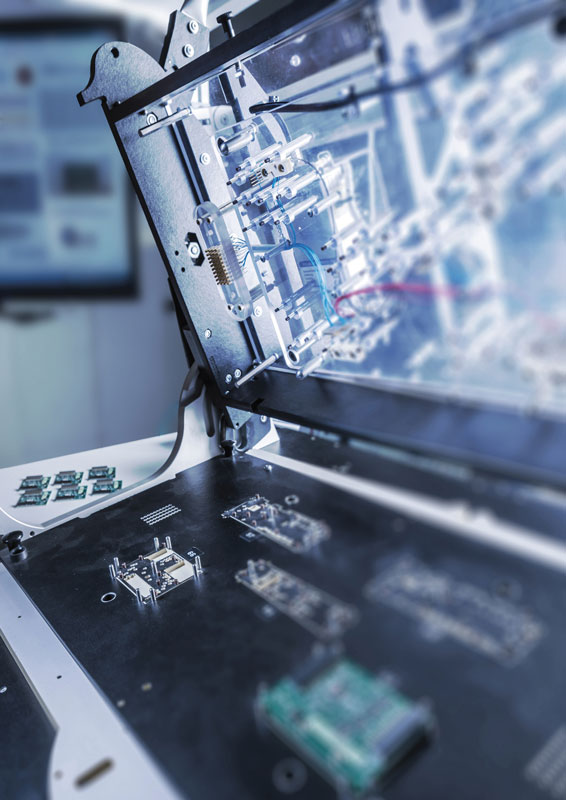

Questa è entrata successivamente anche in Camozzi Automation, la quale ha raccolto la sfida di portare la digitalizzazione a un livello di automazione più basso, cioè sul componente. Spiega Camisani: “Un conto è raccogliere dati da una macchina, un altro è raccoglierli da un componente: stiamo parlando proprio di un fattore di scala dimensionale diverso; sono state portate risorse computazionali per la generazione del dato all’interno dei componenti, integrando elettronica”. Per fare questo, in Camozzi Automation è nata la business unit Electronics, che si occupa di questa evoluzione meccatronica dei propri prodotti e dell’integrazione elettronica nei componenti.