Il motion control al servizio del riempimento asettico

Yaskawa, specialista nel motion control, ha supportato un cliente nel restyling di una lavatrice rotativa multi-formato destinata a fiale e flaconi per la produzione asettica. La sfida era quella di passare da un concept meccanico a uno elettronico

Situata nel cuore della Packaging Valley, il cluster di meccanica avanzata e automazione industriale in Emilia Romagna, IMA progetta e produce da quasi sessant’anni macchine automatiche hi-tech per la lavorazione e il confezionamento di prodotti farmaceutici, cosmetici, alimentari, tè e caffè. La filosofia aziendale, basata su ricerca e innovazione, considera di primaria importanza l’aggiornamento tecnologico costante di macchine e impianti, per portare avanti un’evoluzione continua di efficienza e sostenibilità delle proprie linee produttive. Recentemente IMA Life si è dedicata all’innovazione del modulo standard delle proprie lavatrici rotative multi-formato Serie VEGA, parte della linea di riempimento asettico di fiale e flaconi per ambiente sterile. Il restyling ha riguardato tutta la serie, passata da un concept di tipo meccanico a uno completamente elettronico, con l’adozione di un sistema ibrido di motorizzazioni.

Soluzioni di motion control avanzato

IMA voleva incrementare flessibilità e modularità hardware e software delle macchine, riducendo di conseguenza ingombri e costi. “Poiché in passato avevamo riscontrato alcune problematiche sulle soluzioni meccatroniche di una macchina etichettatrice, di un invassoiatore con advanced collision detection e di un modulo per il caricamento tunnel flaconi in quinconce, per le lavatrici rotative multi-formato della linea IMA Life abbiamo deciso di installare delle soluzioni di motion control avanzato” spiega Maurizio Lodato, HW & SW Technical Dept. Manager in IMA Life, presso la sede di Calenzano in provincia di Firenze.

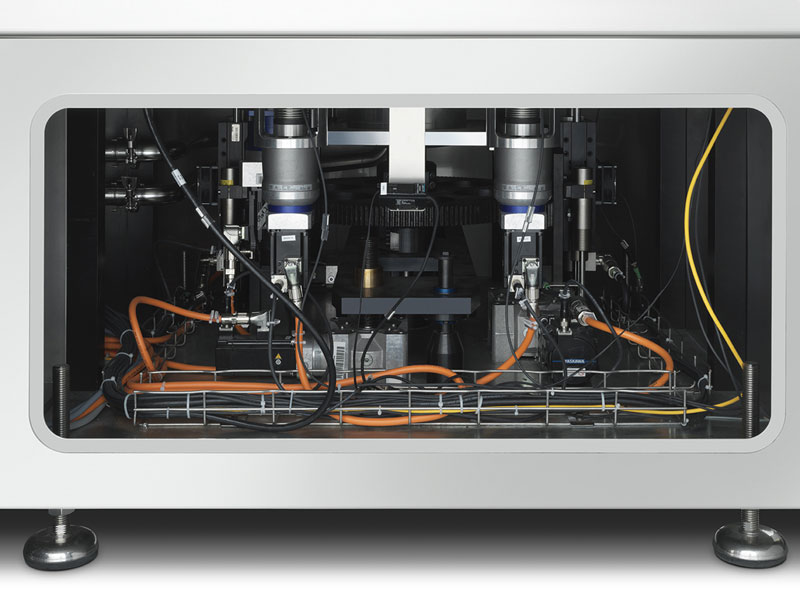

Per la soluzione ideale, l’azienda si è affidata a Yaskawa. Per la funzionalità base della macchina costituita dal trasporto di flaconi e dalla gestione del carrello lavaggi, il sottosistema meccatronico di controllo assi è composto da un machine controller MP3300iec con motori e azionamenti Sigma-7.

È stato adottato un sistema ibrido di motorizzazioni.

Il restyling ha visto il passaggio da una soluzione di tipo meccanico a una di tipo elettronico.

Il pannello di controllo della lavatrice.

Due importanti sfide da affrontare

Yaskawa si è subito trovata di fronte importanti sfide. Prima di tutto, doveva inserire un sotto-sistema non digitale e non real time in un sistema di controllo digitale e real time. Il restyling della serie VEGA richiedeva infatti l’uso di due motori speciali per il sollevamento della giostra, non prodotti da Yaskawa né muniti di interfaccia digitale Yaskawa, per cui non gestibili direttamente dal controller scelto.

Sono state identificate due possibili soluzioni. La prima proponeva di utilizzare un drive Yaskawa “in simulazione” (cioè senza motore collegato) per generare la traiettoria analogica degli assi esterni non Yaskawa. La seconda soluzione provvedeva al controllo del sistema esterno mediante lo “streaming di dati” deterministico della traiettoria generato da un asse virtuale nel controller Yaskawa. IMA ha optato per quest’ultima opzione, che offriva diversi vantaggi: oltre a dimostrarsi robusta e affidabile, consentiva di ridurre componenti (spazio nel cabinet) e cablaggi, garantendo anche un risparmio economico non indifferente.

Un’ulteriore sfida era legata al fatto che il sistema esterno di due motori era munito di encoder incrementale. Trattandosi di una configurazione meccanica “gantry verticale”, occorreva quindi gestire la procedura di Homing all’avvio della macchina, la gestione e la correzione di un eventuale sfasamento meccanico durante il ciclo normale e in caso di arresto di emergenza.

Durante i test per esplorare la tolleranza della soluzione Streaming, si è dunque provato a sovraccaricare la CPU del controller Yaskawa, appesantendola con una decina di assi virtuali aggiuntivi in camme elettroniche, alcuni cicli FOR_TO e svariate subroutine di contorno. Come risultato, la CPU non andava oltre il 60% della sua capacità di calcolo, confermando che la gestione real time e il multitasking della CPU si comportavano esattamente come previsto.

Componenti standard disponibili worldwide

“Yaskawa ci ha aiutato nella valutazione della soluzione di motion control più adatta per le nostre esigenze, supportandoci nella scelta più idonea dal punto di vista hardware, software e funzionale, dimostrando grande competenza e disponibilità” precisa Maurizio Lodato. “IMA Life ha così potuto analizzare e valutare una serie di possibili alternative, per poi scegliere quella più efficiente e performante”.

L’utilizzo di componenti standard, sia hardware sia software, con disponibilità worldwide è stato un altro fattore essenziale nella scelta della soluzione Yaskawa da parte del cliente. “Il sistema motion control di Yaskawa si è rivelato non solo efficiente sia dal punto di vista hardware sia software, ma concepito anche per garantire longevità e resilienza del prodotto finale, grazie all’utilizzo preponderante di componenti standard. Inoltre, la soluzione è sostenibile dal punto di vista ambientale, grazie alle elevate prestazioni che permettono un minore impatto energetico” conclude Maurizio Lodato.