Gli OEM diventano data scientist

Grazie allo smart condition monitoring, è possibile monitorare in tempo reale le condizioni di funzionamento della macchina senza aggiungere ulteriori sensori. Scopriamo insieme a Lenze quali sono i molteplici benefici di questa applicazione per gli OEM

La manutenzione predittiva e la modellizzazione basate sull’intelligenza artificiale (AI) sono applicazioni che risultano particolarmente interessanti per i costruttori di macchine. Molte aziende però non hanno le idee chiare su quali eventi possano essere predetti. Il loro principale interesse infatti è monitorare le condizioni di lavoro di macchine e processi. Oggi, grazie alla tecnologia di Lenze, è possibile realizzare un’applicazione di condition monitoring che offra ampie informazioni sullo stato di salute di macchine e impianti senza dover aggiungere ulteriori sensori.

Differenze fra condition monitoring e manutenzione predittiva

Condition monitoring e predictive maintenance sono termini spesso considerati erroneamente sinonimi, perché sono in realtà due concetti ben diversi fra loro. La manutenzione predittiva rappresenta la predizione di eventi, o della probabilità che degli eventi si verifichino. Ad esempio, consente di determinare quando la probabilità di un guasto di un riduttore nelle prossime cinquanta ore di funzionamento supera il 90%. Questo tipo di predizione può essere utilizzato in modo utile, per pianificare la sostituzione del componente prima che la macchina o la linea si fermino a causa della sua rottura. Il condition monitoring invece opera in una fase precedente, fornendo un’accurata descrizione dello stato di funzionamento a partire dai dati disponibili. Tutto ciò richiede una comprensione profonda della macchina e dei processi, per generare informazioni significative a partire da quelli che sono i dati grezzi. Analisi basate sul machine learning e sull’intelligenza artificiale possono permettere di identificare anomalie con maggiore rapidità.

Bastano le sorgenti già disponibili per avere le informazioni necessarie

Il valore aggiunto offerto dal condition monitoring non dipende dall’impiego di ulteriori componenti: in questo modo per gli OEM si accelera notevolmente il ritorno sull’investimento. In particolare, come abbiamo visto non è necessario aggiungere sensori. L’approccio di Lenze infatti consente di estrarre informazioni addizionali dalle sorgenti che sono già disponibili. L’azienda mette a disposizione algoritmi già testati per diverse applicazioni, e aiuta gli ingegneri a trasformare la loro conoscenza del processo e delle macchine in un modello di condition monitoring in grado di migliorare disponibilità ed efficienza dell’impianto.

L’esempio di un robot a due assi: ecco i due possibili approcci

Vediamo ora un esempio concreto per capire meglio le potenzialità di questa applicazione. Lenze ha realizzato un modulo-macchina basato sulla gestione di un robot a due assi, per dimostrare due possibili approcci al condition monitoring. Il primo approccio si basa sullo sviluppo di un modello descrittivo che permette di derivare in modo matematico i valori di grandezze significative della macchina (come ad esempio correnti, velocità e altro ancora), e di confrontarli con quelli effettivamente misurati in campo. Lo scostamento dei valori misurati rispetto a quelli calcolati oltre una certa tolleranza può indicare un malfunzionamento.

Il secondo approccio invece si fonda sull’analisi delle basi di dati. Un algoritmo apprende a partire da una base dati storica il comportamento del sistema e la correlazione di vari parametri come velocità, accelerazione, coppia, posizione e assorbimento di corrente. I valori misurati sul campo sono quindi confrontati con quelli derivati dall’algoritmo di apprendimento, in modo da evidenziarne gli eventuali scostamenti. Grazie al modulo-macchina realizzato da Lenze, è possibile simulare fenomeni come ad esempio l’aumento di attrito sulla puleggia, o il logoramento della cinghia di trasmissione. Queste anomalie possono essere individuate a partire dai dati di corrente e coppia, sia in termini di scostamenti assoluti, sia tramite l’analisi in frequenza. Il condition monitoring può generare allarmi a partire da entrambe le condizioni, e mostrare quali sono le cause su un cruscotto riassuntivo di informazioni.

C’è ampia libertà di scelta: controllore o soluzioni cloud?

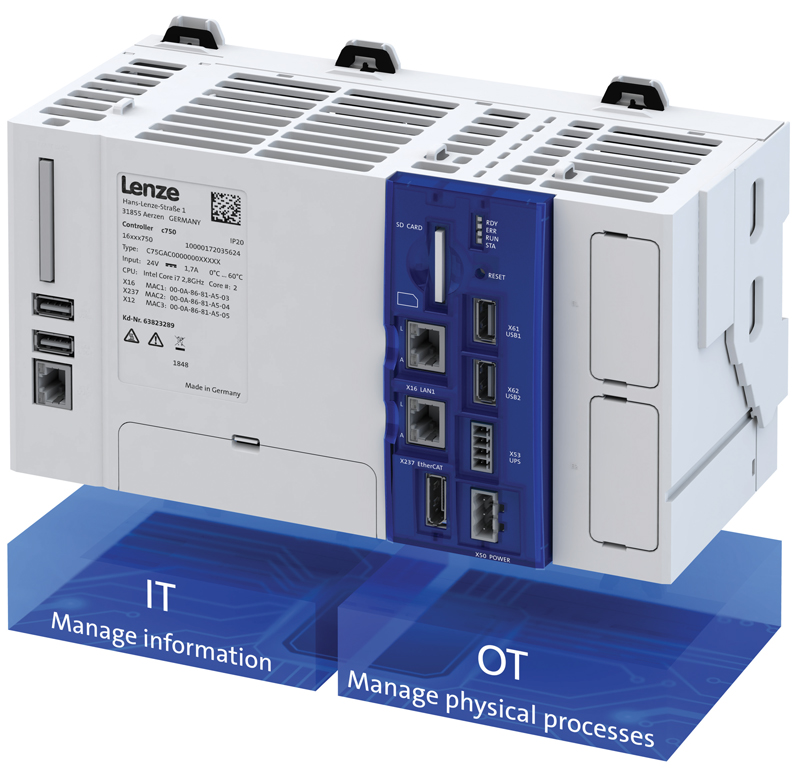

I due approcci al condition monitoring differiscono non solo in termini di approccio alla modellizzazione, ma anche per quanto riguarda il modo in cui vengono elaborati i dati. La valutazione basata su modelli descrittivi normalmente viene eseguita direttamente sul PLC, in quanto non è onerosa dal punto di vista computazionale. L’utilizzo del machine learning e dell’intelligenza artificiale per la realizzazione di modelli a partire da basi di dati, richiede invece l’utilizzo di soluzioni cloud. Il portafoglio di soluzioni offerto da Lenze lascia agli OEM piena libertà di scelta. È possibile implementare modelli descrittivi per il condition monitoring su un’ampia gamma di controllori, inclusi i potenti c750, dotati di risorse di calcolo dedicate all’analisi dati. In alternativa si possono trasferire i dati da analizzare in cloud attraverso il gateway x500. Questo prodotto, integrato nella x4 platform di Lenze, mette a disposizione degli OEM una piattaforma pronta all’uso che offre non solo condition monitoring, ma anche manutenzione da remoto e una pratica soluzione di asset management.

Conclusione

Una soluzione efficiente di condition monitoring sfrutta appieno l’interpretazione di informazioni esistenti, senza richiedere l’aggiunta di sensori addizionali: i drive stessi funzionano come sensori. Grazie al suo ricco portafoglio di soluzioni di automazione (che include hardware, software e servizi cloud) e all’esperienza maturata sul campo da parte dei suoi ingegneri, Lenze è in grado di offrire un supporto completo per l’interpretazione dei dati. Le soluzioni dell’azienda sono intuitive e pronte all’uso, mettendo gli OEM in condizione di diventare data scientist per le macchine che realizzano.