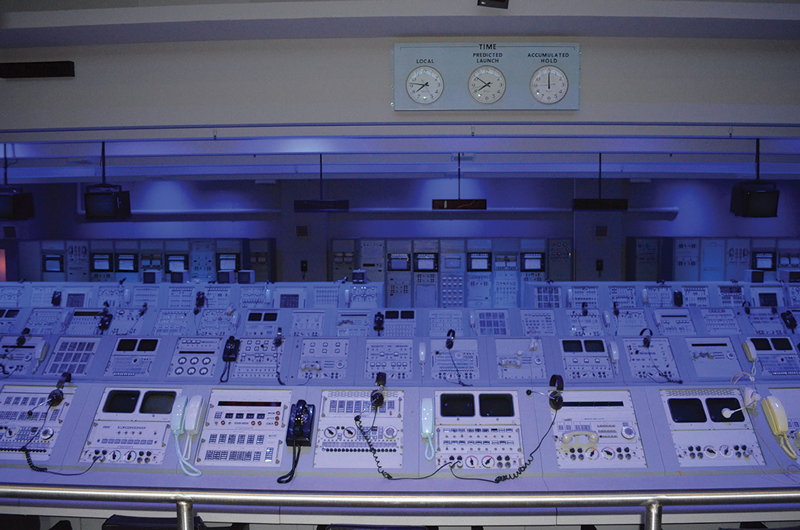

La gestione degli allarmi nella sala controllo integrata

L’integrazione delle informazioni provenienti da sistemi complementari riduce il rischio di ritardi nella risposta a eventi di allarme. Gli elenchi generati in millisecondi semplificano e velocizzano le attività di ricerca dei guasti e di manutenzione

Il flusso continuo di informazioni sulla pianificazione della produzione e sul controllo di processo rende la gestione di uno stabilimento più efficace, aumentando la stabilità dei processi di produzione. Un ritardo di poche ore nella creazione di un report sulla quantità di ingredienti consumati in una determinata fase del processo potrebbe comportare un insufficiente approvvigionamento di materiale per il batch successivo. Gestire queste e altre informazioni in modo integrato fa sì che il reporting sia automatico, corretto e tempestivo. Gli operatori devono inoltre poter accedere su richiesta a file CAD, manuali utente e altra documentazione dell’impianto.

Basta un click per la documentazione

Quando si verificano anomalie nel processo, la prima cosa da evitare è la ricerca spasmodica di un raccoglitore finito nel posto sbagliato. Una volta trovato il raccoglitore, permane il rischio che le informazioni non siano aggiornate o corrette. Proprio l’impossibilità di accedere a procedure o istruzioni operative corrette può essere una delle cause di incidenti. In una piattaforma integrata, gli operatori non devono fare altro che richiamare il menu contestuale con un click del mouse per avere a portata di mano la documentazione corretta e aggiornata per la specifica attività, come istruzioni e schemi per la fermata programmata dell’impianto. L’integrazione diretta fra i sistemi di comunicazione in una piattaforma integrata consente una collaborazione più efficace con altri operatori, tecnici in loco, responsabili dei turni, manutentori e personale fuori sede. Il tutto a vantaggio della stabilità, della produttività e della sicurezza dei processi. Durante la giornata lavorativa, gli operatori della sala controllo comunicano continuamente con l’esterno utilizzando modalità diverse, ad esempio tramite telefono fisso o cellulare.

L’invio di informazioni tempestive

Gli elenchi degli eventi e degli allarmi generati in millisecondi semplificano e velocizzano le attività di ricerca dei guasti e di manutenzione, riducendo al minimo i disturbi e i tempi di fermo impianto. Tra le altre applicazioni possibili vi è il distacco programmato dei carichi, grazie al quale gli operatori possono impostare le priorità per la fermata di sezioni di impianto non vitali, in modo sicuro e automatico, in caso di mancanza di alimentazione o per evitare penalità in caso di consumi di picco.

Una maggiore visibilità permette inoltre di esplorare nuove opportunità di risparmio energetico, e di potenziare gli attuali programmi di riduzione dei consumi. Ad esempio, un maggiore consumo da parte di un’unità o di un’area può indicare il malfunzionamento o l’usura di un’apparecchiatura. Secondo ARC Advisory Group, è sufficiente aumentare la visibilità sui consumi energetici per ottenere una riduzione del tasso di utilizzo delle apparecchiature fino al 10%.

I vantaggi di un ambiente integrato

L’integrazione della piattaforma di automazione con l’ambiente operativo offre agli addetti una visione globale del processo, con visualizzazione completa ed elenchi di allarmi comuni che migliorano la comprensione degli eventi del processo e riducono i rischi. Un ambiente integrato può inoltre contribuire a validare la precisione e il funzionamento della strumentazione di sicurezza, rispetto a quella utilizzata per il controllo di processo.

Analogamente, potendo sottoporre facilmente ordini di lavoro da un’applicazione integrata di asset management a un sistema integrato di gestione della manutenzione (CMMS), si accelerano gli interventi di riparazione, poiché i manutentori ricevono informazioni più tempestive sulle eventuali misure correttive necessarie. Inoltre, la compilazione automatica degli ordini di lavoro riduce nettamente la percentuale di errori manuali con un notevole risparmio di tempo. Il report sui guasti è reso disponibile al reparto manutenzione nel momento stesso in cui l’operatore esegue l’invio, consentendo di snellire le attività di collaborazione e migliorare la capacità di risolvere le anomalie prima che si ripercuotano sulla produzione.

Strategie di gestione degli allarmi

La visualizzazione delle performance recenti è una caratteristica delle piattaforme integrate per la sala controllo, che fornisce agli operatori una maggiore visione d’insieme. Questa funzione visualizza i dati più recenti relativi alle prestazioni di un oggetto, accanto al rispettivo grafico e al suo stato attuale. Il raffronto immediato fra i dati operativi più recenti e lo stato di funzionamento reale allerta gli addetti su possibili scostamenti prima che la situazione si aggravi. I grafici delle performance recenti possono essere visualizzati in ogni momento per tutti gli oggetti, senza dover richiamare finestre dedicate per la visualizzazione dei trend.

Le strategie di gestione degli allarmi di alto livello possono comprendere caratteristiche come l’alarm grouping (raggruppamento degli allarmi), l’alarm shelving (soppressione temporanea dell’allarme da parte dell’operatore) e l’alarm hiding (soppressione in base alle condizioni). La funzione alarm response permette inoltre di visualizzare più schermate operatore rilevanti con un semplice click sull’allarme corrispondente.

Queste schermate devono essere selezionate in base alle necessità operative dell’utilizzatore e si possono configurare in modo uniforme in tutto il sistema, oppure singolarmente per un’unica istanza o un singolo oggetto. Tale funzione permette di fornire all’addetto uno head start contestuale nella risoluzione dei problemi indipendentemente dal livello di esperienza. Ciò riduce il numero di disturbi e di allarmi non critici.

Migliori prestazioni con l’integrazione nella piattaforma di automazione

La gestione degli allarmi può essere completamente integrata nella piattaforma di automazione, ottenendo in tal modo migliori prestazioni di navigazione, analisi e gestione e una maggiore economicità rispetto a un sistema di gestione degli allarmi standalone. Con un sistema integrato, gli operatori possono dedicare più tempo a gestire il processo in modo sicuro ed efficiente. Inoltre, gli basta indicare un gruppo di allarmi nel sistema per generare i rispettivi indici di performance, senza specificare file di regole, analizzare dati o connettere interfacce OPC. Dal momento che ogni fatto ed evento rilevante è accessibile da un unico sistema, gli addetti ottengono elenchi di allarmi consolidati, in ordine cronologico, che includono informazioni provenienti da sistemi elettrici, sistemi di sicurezza e da tutti i controllori a prescindere dalla marca o dal fornitore. Ciò consente una visione generale più completa di quanto è avvenuto nel processo, nell’ordine preciso in cui è avvenuto, e di quanto sta avvenendo in un dato momento. Le procedure di ricerca e risoluzione dei guasti risultano così più veloci ed efficaci. La piattaforma integrata, inoltre, offre spesso una panoramica dettagliata degli indicatori chiave di prestazione (KPI), tra cui gli allarmi più frequenti, gli allarmi con maggiore permanenza, il tempo medio di tacitazione e le distribuzioni delle priorità degli allarmi. Questi calcoli vengono presentati sotto forma grafica di facile comprensione, e aiutano gli operatori a individuare gli allarmi problematici e ad affrontare in modo definitivo i problemi di fondo del processo.