Green mobility: processi sempre più automatizzati

Nel settore della mobilità elettrica, Festo offre soluzioni lungo l’intero ciclo, dalla produzione di celle per batterie al montaggio del motore elettrico. Il tutto per garantire alle aziende processi sempre più sicuri e totalmente automatizzati.

Il numero di veicoli con propulsori elettrici sta crescendo in tutto il mondo. In contemporanea stanno cambiando i processi di produzione per la catena cinematica elettrificata. Mentre nella produzione automobilistica classica, con motori a combustione, dominavano i processi di produzione semi-automatici, la produzione di celle per batterie e motori elettrici si sta orientando sempre più verso processi totalmente automatizzati. In questo settore, Festo offre le soluzioni ideali lungo tutta la catena del valore, dalla produzione di celle per batterie fino all’assemblaggio di motori elettrici.

I fattori da tenere in considerazione

La produzione di celle per batterie è altamente automatizzata. Come prodotto ad alta tecnologia, necessitano di una buona infrastruttura in termini di ingegneria meccanica. Di conseguenza, questo settore sta diventando sempre più interessante per i Paesi industrializzati. Nel processo produttivo, i componenti di automazione devono tenere conto di tre fattori: l’ambiente della camera di essiccazione, i requisiti di camera bianca e le possibili particelle estranee.

I prodotti Festo possono essere impiegati nella camera di essiccazione senza restrizioni, grazie all’uso esclusivo di lubrificanti senza acqua, e di polimeri rinforzati in GFK/CFK nei componenti soggetti ad attrito. Si possono impiegare i cilindri, le valvole, le pinze e gli attuatori, tutti i sistemi di manipolazione, di vuoto e ad aria compressa, i sensori, i filtri, i regolatori e i raccordi filettati di oltre 80 serie di prodotti Festo, in ambienti di camera bianca della classe 7 ISO. La maggior parte di questi sono adatti anche per le classi 6 e 5, alcuni anche per la classe 4. A seconda dell’applicazione, i prodotti nella fabbricazione di celle per batterie non devono emettere particelle estranee come rame, zinco o nichel. Il rischio è che la qualità delle batterie si riduca o che queste siano inutilizzabili. Festo ha quindi escluso dall’impiego i materiali metallici i cui componenti principali siano rame, zinco o nichel.

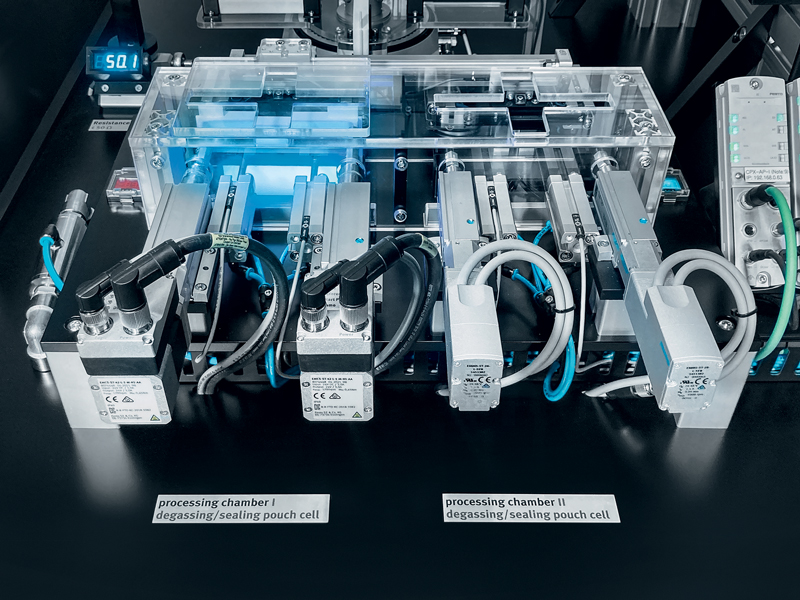

I prodotti di automazione privi di questi elementi chimici sono parte integrante delle soluzioni di manipolazione Festo, utilizzati nel degasaggio e nella sigillatura. Questi processi fondamentali nella produzione di celle per batterie sono direttamente collegati al contatto iniziale con la tensione elettrica da parte delle celle. Queste ultime vengono perforate da lance, e viene estratto il gas di formazione prodotto durante il contatto. Per la manipolazione e la perforazione vengono utilizzati attuatori pneumatici ed elettrici Festo.

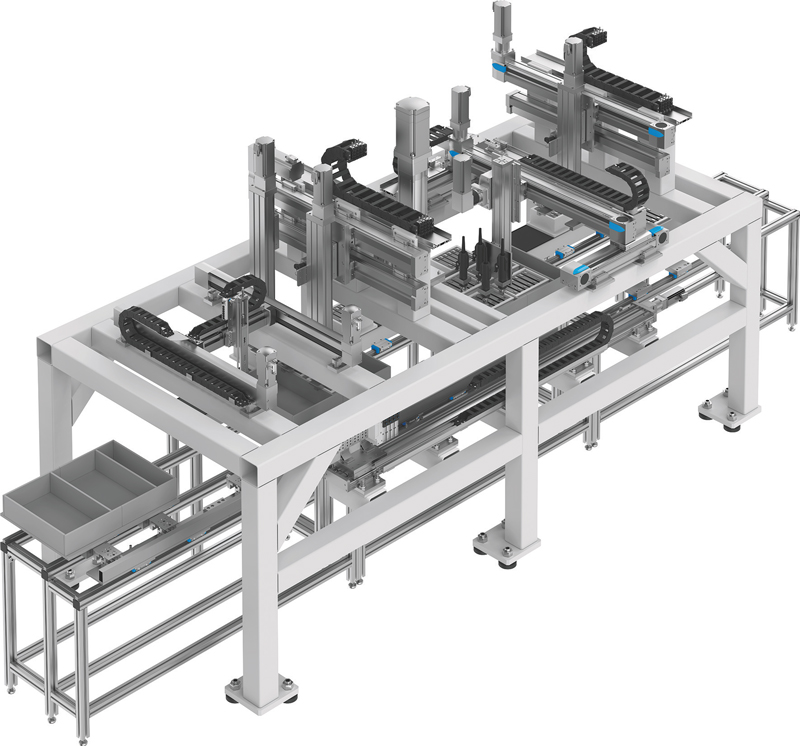

Soluzioni di manipolazione trasversali

La produzione efficiente di componenti della catena cinematica elettrica è decisiva per il successo economico della e-mobility: al centro, accanto al motore elettrico, c’è il gruppo batteria. Nell’assemblaggio di moduli e gruppi batteria giocano un ruolo chiave fattori quali i volumi di produzione variabili e le geometrie dei componenti, così come la sicurezza sul lavoro, e il monitoraggio continuo per la riduzione al minimo dei rischi. La chiave per un aumento dell’efficienza è l’impiego di soluzioni di manipolazione trasversali adeguate. In combinazione con una strategia di standardizzazione, si possono raggiungere economie di scala a partire da lotti di soli 2 pezzi. Parametri di processo riproducibili e trasferibili ottimizzano la messa in servizio.

La varietà ridotta dei componenti garantisce la fornitura efficiente di parti di ricambio, e allo stesso tempo riduce i tempi di inattività che potrebbero essere causati da componenti critici e rilevanti per il processo. La tecnologia di azionamento e il sistema di sensori Festo garantiscono l’alto livello di automazione desiderato per le singole fasi del processo. Le soluzioni di manipolazione che uniscono le tecnologie elettrica e pneumatica, combinano i vantaggi di entrambe e permettono la presa e il trasporto robusto, sicuro e preciso delle celle per batteria. Nel sistema di manipolazione di un impianto di movimentazione di moduli batteria, il cilindro pneumatico DSBC con trasduttore di posizione integrato SDAT, trasduttore di posizione FENG e freno di sicurezza DACS, in combinazione con l’asse elettrico a sbalzo ELCC e un servomotore EMMT, offre alcuni benefici: oltre al controllo del processo in linea, sono presenti il rilevamento tempestivo degli errori e la tracciabilità, la predisposizione ottimale di motore e asse per il processo specificato, e il basso consumo energetico.

Concetto di sicurezza integrato e monitoraggio statistico dei dati

Una tecnica di automazione appropriata contribuisce notevolmente alla sicurezza funzionale, e a una maggiore disponibilità dell’impianto durante l’assemblaggio del modulo batteria: gli attuatori oscillanti pneumatici bloccano attivamente le celle. Il sistema di sensori può essere facilmente parametrizzato e regolato tramite un’interfaccia IO-Link®. Parallelamente al movimento, un sistema di sensori ottici rileva l’allineamento meccanico della cella, mentre la sua polarità è misurata elettricamente. Se la tensione non è corretta, la cella viene espulsa. Le celle controllate in questo modo sono inserite nell’alloggiamento del modulo con l’orientamento corrispondente. Tutti i gruppi funzionali e i componenti rilevanti per la sicurezza sono progettati in modo ridondante.

Vengono impiegati componenti intelligenti per la generazione, il rilevamento e l’elaborazione dei dati, per garantire la trasparenza di produzione. Un monitoraggio statistico dei dati di processo procede all’analisi e indica, tra l’altro, quando la pinza deve essere sostituita. In questo modo, il condition monitoring evita i tempi di inattività e ottimizza i processi di manutenzione.

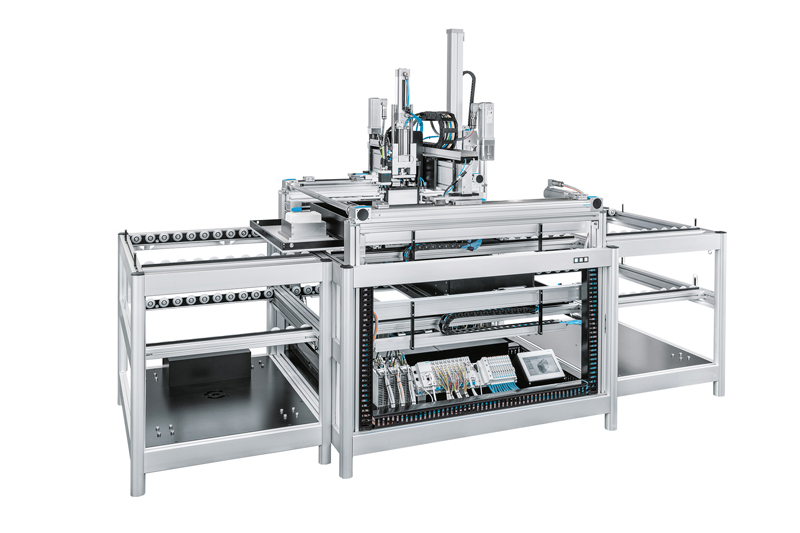

Sistema intelligente decentralizzato

Per una massima disponibilità possibile dell’impianto e della macchina, è ideale un concetto di comando decentralizzato con soluzioni stand-alone. Questo si traduce in stazioni indipendenti al posto dei sistemi lineari sequenziali a catena rigida. Qui, il sistema di comando e di automazione CPX-E-CEC con motion control (CODESYS V3) apre nuove possibilità, in quanto alleggerisce i compiti del sistema di comando principale. Questo libera risorse, utilizzabili ad esempio per l’analisi dei dati. Questa architettura mette in rete la produzione per il rilevamento completo dei dati e la tracciabilità dei componenti. Un gemello digitale costituisce la base per le simulazioni.