Sistema elettro-pneumatico in ottica 4.0

EB 80 è un sistema elettro-pneumatico di Metal Work ideale per applicazioni in ambito Industry 4.0. Questo grazie alle funzioni diagnostiche, alla capacità di memorizzare grandi quantità di dati e alla possibilità di interfaccia con svariati bus di campo

di Vittoria Ascari

Azienda italiana attiva da oltre cinquant’anni nel mondo della pneumatica, Metal Work ha sviluppato EB 80, il sistema elettro-pneumatico che include elettrovalvole, controllabili mediante comando multipolare o in bus di campo, e moduli per la gestione di segnali digitali oppure analogici, di ingresso o di uscita. Dal punto di vista pneumatico, EB 80 può montare elettrovalvole di varie funzioni (2/2 NC, 3/2 NC e NO, 5/2 monostabili e bistabili, 5/3) con comandi elettrici e manuali, connessioni in ingresso con raccordi sino al diametro 12 mm e in mandata da 4 a 8 mm, ma a breve anche diametro 10 mm. La portata arriva a 800 Nl/min per la versione per tubo diametro 8, e 1.200 Nl/min per la versione high-flow che supporta tubi da diametro 10. Dal punto di vista elettrico, sono disponibili tutti i moduli per il controllo mediante i principali bus di campo presenti sul mercato, incluso IO-Link.

Il numero massimo di comandi per valvole è di 38 con connessione elettrica multipolare, e 128 con connessione bus di campo. I moduli per segnali, controllati in bus di campo possono gestire fino a 336 segnali (128 DI, 128 DO, 40 AI, 40 AO). Sono anche disponibili i moduli a morsettiera per input e output digitali, e i moduli per la lettura di termocoppie e termo-resistenze.

Funzioni diagnostiche

Durante la fase di sviluppo del prodotto, Metal Work si è molto impegnata per ridurre i rischi di guasto mediante analisi FMEA, strumenti di simulazione e molteplici sequenze di test condotti in laboratorio e sul campo. Consapevole delle conseguenze di eventuali fermi per manutenzione, l’azienda ha sviluppato in EB 80 un sistema di diagnostica che mantiene continuamente monitorata l’isola, e segnala il guasto in diversi modi. Per ogni versione, sia con sistema di comando multipolare sia in bus di campo, c’è un LED generale di errore in corrispondenza del modulo di connessione elettrica, in aggiunta a un LED di segnalazione per ogni singola valvola. Il sistema a LED segnala le condizioni di: elettropilota in corto circuito, elettropilota interrotto o mancante, sovratensione, tensione insufficiente, trasmissione del segnale elettrico interrotto. La presenza del guasto viene trasmessa al sistema di controllo dell’isola e segnala anche, nel caso di connessione fieldbus, il tipo di guasto. Ogni base è dotata di una memoria dedicata capace di raccogliere i dati diagnostici e di funzionamento di ciascuna valvola (tipo di guasto, numero di cicli effettuati, durata del tempo di attivazione) per un periodo di tempo che può raggiungere i cinquant’anni di lavoro.

Sostituire le parti difettose senza disassemblare l’isola

Per facilitare l’intervento degli addetti, l’interfaccia utente è stata molto curata. Tutte le informazioni da vedere e gli oggetti su cui operare sono su un solo lato dell’isola: LED, schema pneumatico, codice, comandi manuali, targhetta personalizzabile dal cliente, viti di fissaggio. Ogni parte difettosa può essere sostituita senza dover disassemblare l’isola, usando un unico cacciavite a croce, sia per le valvole sia per il modulo bus di campo e i moduli per input e output. Per questo EB 80 può vantare non solo un’ottima “modularità orizzontale” (la possibilità di aggiungere o togliere basi per valvole e moduli di segnale) ma anche una “modularità verticale” (togliere verticalmente degli elementi senza disassemblare l’isola).

Raccolta dati di auto-diagnosi

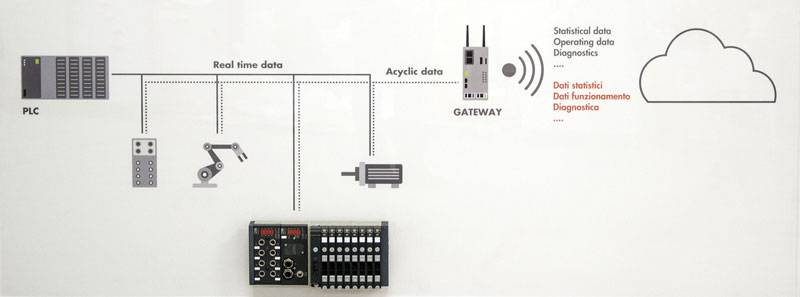

Le funzioni diagnostiche di EB 80, insieme alla capacità di memorizzare grandi quantità di dati e alla possibilità di interfaccia con svariati bus di campo, ne fanno un valido componente in ambito Industry 4.0.

Un’applicazione tipica riguarda la raccolta dati di auto-diagnosi, ovvero il comportamento degli elettropiloti montati nelle valvole stesse. Il processore di EB 80 raccoglie i dati, li storicizza nella memoria interna e li trasmette, tramite fieldbus, al controllore esterno. Tali dati potranno poi essere elaborati sul campo o inviati a sistemi di storage presenti in azienda o in un cloud server. Questa funzione permette ad esempio di monitorare il sistema in locale, da un centro di manutenzione aziendale presente in un altro luogo fisico o ancora in teleassistenza direttamente da Metal Work.

Controllo dei tempi di risposta di un cilindro pneumatico

Un’altra funzione smart è il controllo dei tempi di risposta di un cilindro. Uno degli utilizzi tipici delle valvole dell’isola infatti è l’azionamento dei cilindri pneumatici; gli stessi montano normalmente dei sensori di finecorsa che leggono la posizione del pistone. I segnali digitali inviati dai sensori vengono letti dai moduli di input di EB 80, chiudendo un anello di comando del cilindro. L’isola comanda il movimento del cilindro e legge il segnale legato al movimento stesso. Tutto ciò in locale, senza passare dal PLC. L’isola può così valutare nel tempo eventuali ritardi di azionamento del cilindro dovuti ad esempio a guasti, interruzione dei tubi e grippaggi. Il tempo di azionamento di riferimento e la relativa tolleranza di accettabilità sono impostabili. In caso di variazioni, viene generato un messaggio di errore gestibile in locale o da remoto.

Rilevare e monitorare la velocità media del cilindro

Infine, un’altra applicazione è il controllo della velocità del cilindro. In modo simile rispetto al caso precedente, EB 80 può comandare il moto del cilindro nei due sensi e leggere i segnali generati dai due finecorsa. È così in grado di rilevare e monitorare la velocità media del cilindro e il numero di corse effettuate.

L’isola può quindi storicizzare la distanza percorsa, e monitorare le variazioni di velocità dovute ad esempio a modifiche di regolazione, aumento degli attriti, cambiamento dei carichi applicati. La riduzione inaspettata della velocità può causare un calo di produttività, mentre un aumento repentino la rottura degli attuatori o di organi meccanici della macchina. Anche in questo caso, è possibile inserire un valore di riferimento per la velocità e una relativa tolleranza di accettazione. In caso di modifiche inaspettate, viene generato un messaggio di errore. Si tratta quindi di una verifica locale, in tempo reale e direttamente sul campo, senza dover sviluppare ulteriori applicazioni sul sistema di controllo.