L’assemblaggio punta sull’automazione elettrica

Nel realizzare una linea di assemblaggio, Primon Automazioni voleva passare dall’automazione pneumatica a quella totalmente elettrica: perfetta è stata la combinazione degli assi compatti e le prestazioni dell’azionamento di ultima generazione Festo

Molti integratori di sistemi si stanno interrogando sull’utilizzo o meno degli assi elettrici al posto degli attuatori pneumatici tradizionali. Strategia che Primon Automazioni ha avviato da diverso tempo ottenendo risultati importanti per quanto riguarda affidabilità, flessibilità e modularità. Nata negli anni ‘70 dall’idea imprenditoriale di Vittorino Primon, da subito si specializza nella progettazione e costruzione di quadristica elettrica per aziende di macchine industriali del territorio. Oggi vanta ben 1.200 sistemi installati in tutto il mondo: macchine automatiche di assemblaggio che rispettano gli standard di sicurezza europei oltre a essere conformi alle indicazioni del piano Industria 4.0. La logica della tavola rotante è sempre stata il fiore all’occhiello delle macchine di assemblaggio progettate da Primon Automazioni, che l’ha portata fra le prime aziende europee specializzate nella produzione di ruote per carrelli dei supermercati. Negli anni ‘90 l’impresa affronta un’altra sfida in un mercato sconosciuto: l’assemblaggio della rubinetteria. Racconta Fulvio Primon, figlio del fondatore: “Dal punto di vista progettuale e delle automazioni utilizzate la sfida è stata vinta, tanto che dai rubinetti siamo passati alle valvole. Nel tempo ci siamo strutturati sempre di più anche rafforzando il nostro ufficio tecnico con moderni sistemi di progettazione CAD”.

Realizzare macchine su misura contando su fornitori di fiducia

Dal fornire macchine automatiche per il mercato italiano, l’azienda si è spinta verso altri Paesi stranieri, in particolare la Germania, dove a oggi esporta il 50% delle macchine automatiche prodotte. “Il nostro lavoro è quello di automatizzare processi produttivi” continua Fulvio Primon. “Nel momento in cui c’è la necessità di produrre un componente in serie, soprattutto se si tratta di rubinetteria, valvole, ruote e supporti, maniglie e serrature, il nostro ufficio tecnico può mettere in campo tutta l’esperienza acquisita in tanti anni e sviluppare soluzioni d’avanguardia e pienamente efficienti. Siamo sicuramente orientati allo sviluppo di macchine su misura, cioè progettate sulla base delle necessità del committente e con una forte personalizzazione”. Primon Automazioni si presenta come system integrator. Questo significa essere esperti conoscitori delle tante soluzioni di automazione presenti sul mercato per sviluppare linee transfer a pallet sincrone e asincrone, tavole rotanti, isole di collaudo di tenuta, isole robotizzate di assemblaggio e collaudo. A queste vanno ad aggiungersi asservimenti automatici per linee di produzione, sistemi di montaggio multicomponenti, sistemi di visione e stazioni di marcatura. Fondamentale per l’attività è stato instaurare partnership con fornitori come Festo, per poter sviluppare manipolatori o tavole rotanti utilizzando il meglio delle tecnologie. Una collaborazione che punta tutto su alta produttività, costi ridotti di produzione e personalizzazione ad hoc, che comportano flessibilità nel cambio formato, facilità di manutenzione anche da remoto e, soprattutto, affidabilità.

Un ciclo pezzo da 2,5 secondi

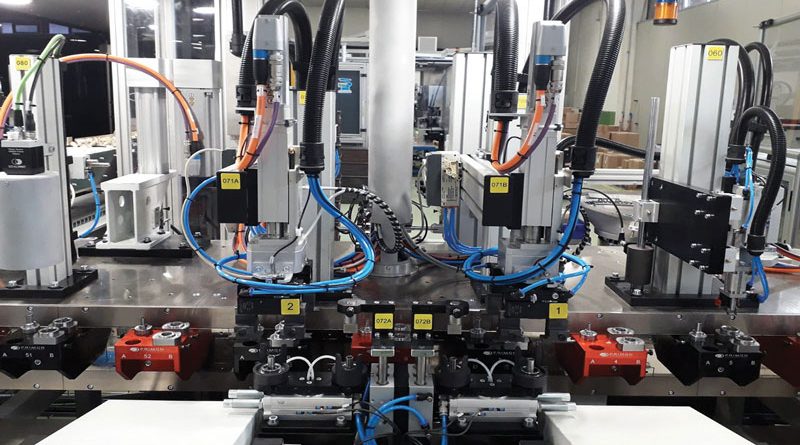

L’ultima macchina che Primon Automazioni ha costruito è una linea per assemblare un connettore idraulico destinato ad applicazioni automotive. Si tratta di diverse stazioni di assemblaggio con un ciclo in grado di produrre un pezzo ogni 2,5 s. La macchina è completamente controllata da remoto, dove ogni pezzo viene verificato, ma la particolarità di questa linea è che produce una trentina di configurazioni diverse di connettori. A partire dalla prima stazione di carico del corpo principale del connettore, un robot antropomorfo con sistema automatico a controllo ottico preleva il pezzo da un cassone alla rinfusa e lo posiziona con precisione sulla linea. Tutte le successive stazioni sono equipaggiate con assi elettrici e motori brushless Festo. L’impiego di queste soluzioni ha permesso di soddisfare le richieste del committente, e avere una macchina con soluzioni moderne e facilmente rimodulabili.

La macchina ha in memoria i programmi di tutte le configurazioni dei connettori. In base al pezzo che viene caricato, la linea si setta in automatico regolando tutte le corse dei manipolatori. Per ottenere questa flessibilità, Primon Automazioni ha svolto un lavoro molto importante a livello di software per garantire facilità di utilizzo all’operatore. Inoltre, nel caso la macchina dovesse subire aggiornamenti tecnici per la normale evoluzione della componentistica, in breve tempo è possibile aggiornare via software il funzionamento per mantenerla sempre in perfetta efficienza operativa.

L’ingresso nell’era digitale per una gestione da remoto

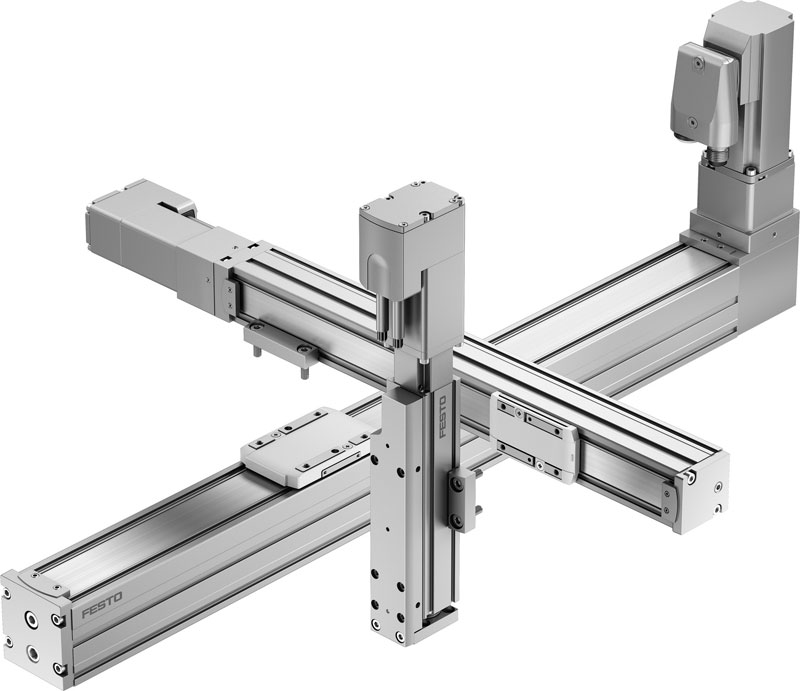

Festo è fra i leader nella fornitura di assi elettromeccanici. Col rilascio della nuova piattaforma Festo Automation Suite già nel 2018, e di nuove soluzioni come l’azionamento CMMT per motori passo passo EMMS-ST e brushless EMMT-AS, l’azienda vuole guidare l’evoluzione tecnologica al fianco dei propri partner. La visione strategica di Primon Automazioni verso un’automazione completamente elettrica ha trovato pieno appoggio nella combinazione dei nuovi assi compatti ELGC/EGSC e le prestazioni del nuovo azionamento CMMT. A questo si unisce l’ingresso nell’era digitale tramite la raccolta, il monitoraggio e l’analisi dei dati resi disponibili dall’azionamento CMMT attraverso la sua perfetta integrazione con i sistemi host. Per Primon Automazioni la gestione e la tele-assistenza da remoto sono una prassi consolidata. L’utilizzo della piattaforma Festo Automation Suite consente di monitorare in modo costante il funzionamento delle linee di assemblaggio, e di regolarlo senza dover essere presenti fisicamente sul posto. “Si tratta di una soluzione tecnica che abbiamo utilizzato con buoni risultati in diverse nostre realizzazioni” spiega Fulvio Primon. “Oltre alla tecnologia in sé, ci ha permesso di fornire all’utilizzatore finale tutte le informazioni produttive della macchina o, viceversa, ricevere i dati da trasferire alla macchina per farla funzionare secondo le necessità del committente”. Un chiaro esempio di come la digitalizzazione in ambito industriale permetta di ottimizzare e semplificare il lavoro in ogni fase del processo.