Elettronica: la smart factory ha il controllo PC-based

Per sviluppare una piattaforma di fabbrica intelligente nel settore dell’elettronica, due aziende in Cina hanno scelto la tecnologia di controllo basata su PC di Beckhoff: numerosi sono i benefici, soprattutto a livello di integrazione in ottica Industria 4.0

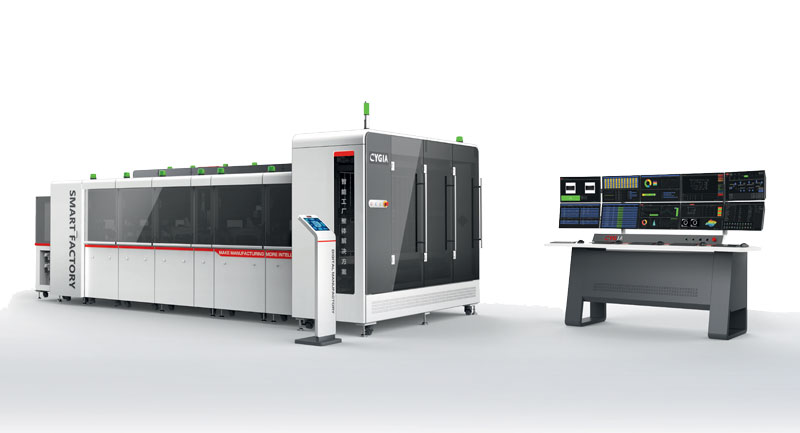

La tecnologia di controllo basata su PC di Beckhoff è stata impiegata da due realtà cinesi, CYGIA (CYG Intelligent Automation) e CYGDM. La prima è un’azienda high-tech, e il suo business è l’automazione “su misura” e le soluzioni di test per industrie come l’elettronica di consumo, semiconduttori, automotive, ingegneria medica e via dicendo. CYGDM invece è un fornitore di servizi software e hardware specializzato nello sviluppo e nell’implementazione di soluzioni per la smart factory. L’obiettivo era sviluppare una piattaforma di fabbrica intelligente con interfacce e protocolli standardizzati, come parte di una strategia di produzione nuova e flessibile in ambito elettronico. La piattaforma combina sensori, attuatori, terminali operatore, sistemi di controllo e apparecchiature di comunicazione in una rete intelligente che collega più utenti, compresi gli addetti con le macchine e le macchine coi servizi. In ottica Industria 4.0, la piattaforma massimizza l’integrazione, sia a livello di dispositivo, sia di produzione verticale e orizzontale.

Una tecnologia di controllo aperta

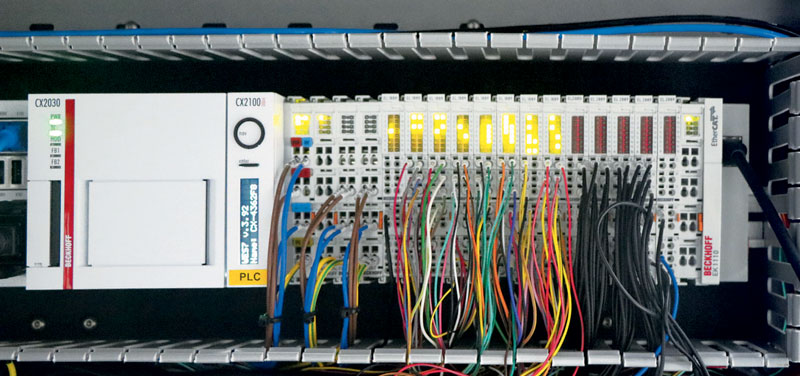

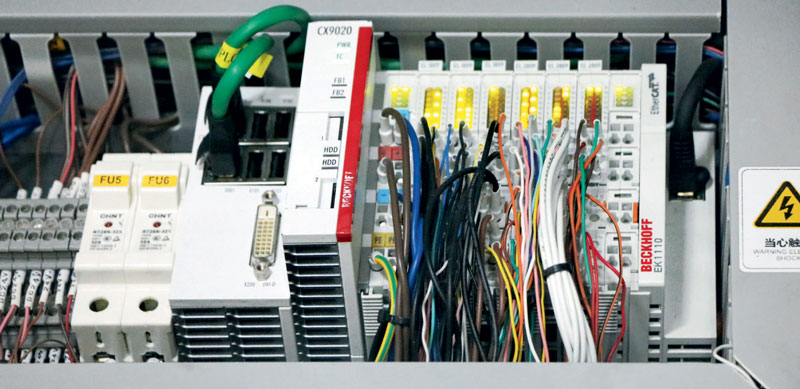

La soluzione di fabbrica intelligente di CYGIA utilizza la tecnologia IoT e di monitoraggio per facilitare la gestione delle informazioni, seguire meglio il processo produttivo, ridurre l’intervento manuale sulle linee e ottimizzare la pianificazione della produzione. Altre tecnologie impiegate come parte della soluzione includono simulazione, multimedia e realtà aumentata. CYGIA e CYGDM hanno scelto i PC embedded CX2030 e CX9020 di Beckhoff per fornire la potenza di calcolo richiesta. CX2030 gestisce il controllo hub di livello superiore nella fabbrica intelligente, mentre CX9020 è impiegato come piattaforma di controllo per le sottostazioni distribuite. L’architettura aperta del controllo basato su PC, combinata con la tecnologia di comunicazione ultrarapida EtherCAT, soddisfa tutti i requisiti quando si tratta di mantenere tempi di risposta il più brevi possibili. In contemporanea, supporta il time-division multiplexing e il multitasking, la programmazione in linguaggi di alto livello e un’ampia capacità di memorizzazione dei dati.

I benefici dal punto di vista del software

L’integrazione del software di automazione Beckhoff TwinCAT 3 in Visual Studio® offre un vantaggio essenziale per gli esperti di CYGIA. Secondo loro, la piattaforma di controllo standardizzata del livello inferiore ha facilitato l’integrazione di un’ampia varietà di dispositivi, e la riduzione del tempo necessario per sviluppare la loro soluzione di fabbrica intelligente. Inoltre, la possibilità di sviluppare il software su una base modulare e distribuita si traduce in una maggiore efficienza del software. Nel sistema di controllo di livello superiore, usano sia i componenti ADS.Net che la Dynamic Link Library (DLL) per implementare la comunicazione asincrona tra il server e più client. L’intera architettura di comunicazione non solo fa risparmiare tempo, ma è anche efficiente e compatibile. Inoltre, la TwinCAT Automation Interface permette agli sviluppatori di programmare l’interazione del dispositivo usando la tecnologia COM. Con TwinCAT, gli ingegneri di CYGIA possono utilizzare un framework di programma modulare unificato e orientato agli oggetti, testo strutturato, programmazione orientata agli oggetti e librerie specifiche per il cliente, tutti elementi che contribuiscono a semplificare lo sviluppo di questo sistema complesso.

La soluzione smart per produrre cellulari

Il software e l’hardware di Beckhoff soddisfano i requisiti di CYGIA per le soluzioni intelligenti nella produzione elettronica. Rispetto a una configurazione convenzionale con stazioni di produzione separate, il sistema di CYGIA può raggiungere una maggiore flessibilità di produzione e di supply-chain e migliorare l’utilizzo della capacità. Ad esempio, permette ai sistemi ERP, MES e di monitoraggio coinvolti nella produzione di circuiti stampati per cellulari di scambiare dati, con il risultato di un’automazione di processo completa che abbraccia tutto, dalla gestione degli ordini al trasporto. Gli elementi principali della linea di produzione automatizzata comprendono: la stampa di schede cave, il montaggio superficiale, la saldatura a riflusso, l’erogazione, il bloccaggio delle viti, l’ispezione ottica automatizzata, il test dei circuiti integrati e funzionali, l’imballaggio e il disimballaggio. La linea ha tre PC CX2030 Embedded, che comunicano ad altissima velocità col sistema di controllo centrale di livello superiore. CX2030 master esegue sia il programma PLC, sia il software di controllo del movimento e HMI. Il secondo CX2030 Embedded PC esegue PLC, software di controllo del movimento e HMI, gestisce la comunicazione su TCP/IP e scambia dati con il sistema di controllo della linea ALC. Infine, il terzo CX2030 gestisce PLC, controllo del movimento e software HMI, e controlla una telecamera TCP/IP ad alta risoluzione per l’ispezione ottica.

La scelta della tecnologia EtherCAT

CYGIA ha optato per EtherCAT come sistema di comunicazione ad alta velocità per garantire una trasmissione veloce e precisa dei segnali dei sensori. L’azienda gestisce la comunicazione master sulla sua linea di produzione automatizzata su EtherCAT in una topologia a stella. I dispositivi slave sono facili da collegare, semplificando la gestione, la manutenzione e l’espansione. Una topologia di linea è utilizzata a livello di sottostazione per mantenere il cablaggio il più semplice possibile.

I principali obiettivi per il futuro

Con la sua soluzione di fabbrica intelligente CYGIA punta a integrare le unità di assemblaggio e produzione di componenti elettronici discreti in un sistema di produzione unificato. Altri obiettivi sono la connessione degli impianti di produzione, la visualizzazione dei dati, la trasparenza dei processi e la creazione di siti completamente automatizzati. Data la tendenza più ampia verso Industria 4.0, CYGIA aveva anche bisogno di un software per la fabbrica intelligente che consentisse l’accesso a una vasta gamma di risorse di dati, tra cui cloud computing, big data e IoT. Con TwinCAT 3 ha trovato la soluzione giusta, e attende di vedere il nuovo modello di produzione che ha in programma. Verranno incorporate gradualmente le funzionalità di TwinCAT 3 per supportare l’analisi dei big data, i progressi dell’IoT e la visione artificiale nei futuri aggiornamenti. Questo migliorerà ulteriormente la configurazione del sistema di controllo ibrido per sfruttare appieno i vantaggi del cloud data storage e dell’interazione distribuita dei dati.