La coltivazione è automatizzata con Siemens

Siemens ha supportato Planet Farms nel creare un processo automatizzato e industrializzato per produrre ortaggi. La tecnologia è quella della fattoria verticale, che punta al minimo impatto ambientale, in un sistema protetto da qualsiasi contaminazione.

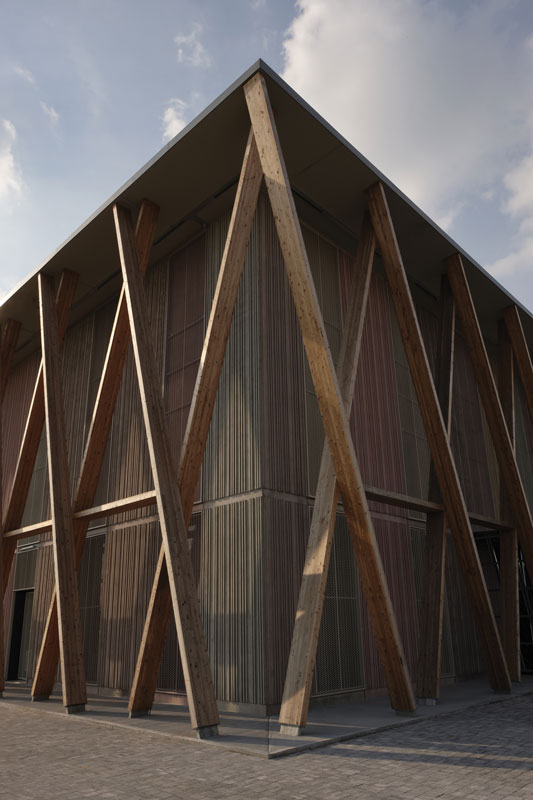

È il 2018 quando da un’idea di Luca Travaglini, co-founder insieme a Daniele Benatoff, nasce Planet Farms, start up di Cavenago di Brianza, alle porte di Milano. Il progetto ha fin da subito obiettivi chiari e ambiziosi: produrre in modo altamente automatizzato ortaggi (insalate ed erbe aromatiche) tramite la tecnologia del vertical farming o “fattoria verticale”. Puntando così sulla coltivazione di cibi naturali e salutari, realizzati riducendo al minimo l’impatto ambientale.

Planet Farms decide quindi di investire in un moderno concetto di agricoltura, con pratiche colturali che permettano la coltivazione delle specie vegetali su più livelli sovrapposti. Messe in strati sviluppati in verticale e impilate fra loro, le colture crescono in un ambiente controllato e protetto. E dal punto di vista della sostenibilità, le fattorie verticali consentono di usare un’area di dimensioni inferiori rispetto alle classiche coltivazioni agricole, con un minore sfruttamento del territorio, e una maggiore conservazione della flora e della fauna locale.

Un monitoraggio continuo delle colture

Alle tecniche di agricoltura idroponica, la coltura più utilizzata nelle vertical farm, Planet Farms unisce la perfetta armonizzazione di tutti i parametri di coltivazione, dalla temperatura alle sostanze nutritive, fino all’intensità della luce. Bilanciando tutti questi elementi, si ottiene la situazione ideale per la crescita delle piante, per un prodotto con le stesse caratteristiche e proprietà tutto l’anno.

“Grazie all’uso di software e sistemi di intelligenza artificiale, monitoriamo costantemente lo sviluppo delle colture garantendone il benessere in ogni sua fase, dalla semina alla raccolta. Questo assicura la produzione di alimenti più sani, duraturi e ricchi di proprietà nutritive, rispettando l’ambiente” spiega Travaglini. Con i suoi 10.000 m2 di superficie, a oggi la vertical farm realizzata nel 2021 a Cavenago di Brianza è la più grande d’Europa.

Un risparmio di acqua fino al 95%

Il processo di coltivazione è interamente automatizzato. Solo al momento dell’apertura, il prodotto confezionato entra in contatto con l’essere umano. Il metodo impiegato consente di risparmiare il 95% di acqua: solo l’acqua necessaria alle piante viene assorbita dall’apparato radicale e realmente consumata. Inoltre, grazie alla coltivazione in verticale su più livelli si risparmia oltre il 90% del suolo rispetto all’agricoltura tradizionale in pieno campo.

Coltivando in un ambiente controllato e utilizzando filtri purificatori dell’aria, Planet Farms evita l’utilizzo di fitofarmaci e pesticidi. Con speciali lampade LED ad alta efficienza e risparmio energetico, le piante ricevono l’ideale intensità e tonalità di luce. Gli sprechi vengono ridotti al minimo, grazie all’integrazione dell’intera filiera in un unico stabilimento, e a un iter produttivo che garantisce una maggiore “shelf-life” con l’assenza di muffe e altri microorganismi.

Migliorare la produzione a ogni ciclo

L’automazione della vertical farm riguarda l’intero processo produttivo: entra un seme ed esce un prodotto agricolo, che il consumatore finale o l’industria di riferimento sono i primi a toccare con mano. Inoltre, un sofisticato sistema di monitoraggio della crescita genera un costante flusso di dati che, una volta analizzati, consentono di creare intorno alle colture un ambiente sempre più ideale, migliorando la produzione a ogni ciclo.

“Il processo automatizzato permette di avere il miglior ciclo produttivo di madre natura, con un monitoraggio costante che garantisce un miglioramento continuo in termini di qualità e sostenibilità, dal campo all’ambito di riferimento, senza compromessi. Dal taglio al confezionamento passano meno di 60 secondi. Si ottiene quindi un prodotto fresco, di alta qualità che viene consegnato in giornata presso i centri di distribuzione e in meno di 48 ore è disponibile per l’utilizzo da parte di consumatori e industrie” sottolinea Travaglini. Grazie all’automazione inoltre si crea un sistema protetto da qualsiasi contaminazione, ed è possibile ottenere un prodotto pronto al consumo che non prevede la fase di lavaggio.

Verso la trasformazione digitale dell’intera catena produttiva

Per affrontare il percorso verso l’industrializzazione e l’automatizzazione delle operazioni colturali, Planet Farms si è avvalsa di una rosa di partner fra cui Siemens. Con le sue innovazioni tecnologiche, la multinazionale tedesca ha supportato la trasformazione digitale di questa giovane start up lungo l’intera catena produttiva.

La collaborazione è iniziata di recente, e per il momento ha riguardato l’utilizzo di dispositivi e tecnologie ancora poco utilizzate. Siemens garantisce coi suoi processi affidabilità ed efficienza, elementi fondamentali in aziende operative h24, 7 giorni su 7 come Planet Farms. Il processo di crescita infatti non ha mai sosta e deve essere tenuto sempre sotto controllo. La collaborazione continuerà considerando nuove modalità e soluzioni: i prossimi passi saranno orientati a sviluppare in casa Siemens nuove soluzioni in termini di progettazione dei dispositivi. Sulla base dei riscontri di Planet Farms, sarà possibile mettere meglio a fuoco le richieste di un settore che è ancora agli albori.

“Abbiamo supportato Planet Farms fin da subito e, soprattutto, quando sono emerse le prime naturali difficoltà” commenta Giorgio Santandrea, Corporate Account Manager Siemens in Italia. È un progetto complesso, in cui tecnologia wireless e automazione sono state messe a dura prova. Le criticità di questa grande operazione hanno riguardato principalmente la comunicazione di rete, resa articolata da un’infrastruttura interna in materiale metallico. “La scaffalatura di sostegno alle celle di Planet Farms è molto complessa e ha reso la comunicazione di rete difficile e instabile per via di interferenze, segnali riflessi e disturbi. In più, oltre alle continue e necessarie verifiche in corso d’opera, la fase di messa in servizio finale è stata molto delicata. Abbiamo studiato da zero l’implementazione efficace ed efficiente di questa nuovo concetto di azienda agricola” conclude Santandrea.