La metrologia entra in fabbrica

Con le moderne applicazioni, viene sempre più richiesto alla metrologia di uscire dal laboratorio ed entrare nell’ambiente di produzione industriale. Le attività che lo permettono si identificano in una nuova parola, “metrotronica”. Ce ne parla VEA

di Fabio Rosi

Nel comparto manifatturiero, soprattutto in quello legato all’automobile, si è registrato un notevole incremento nella richiesta di misure eseguite direttamente in linea di produzione. Per molti settori industriali, infatti, è sempre più pressante l’esigenza di garantire che la totalità dei prodotti sia conforme alle specifiche, rendendo così insufficiente il controllo statistico a campione effettuato in laboratorio. Mediamente viene richiesto di poter misurare pezzi in modo automatico, con una frequenza oraria superiore alle migliaia di pezzi; alla misura può essere associato anche un controllo qualitativo, di tipo “cosmetico” o funzionale. L’accuratezza della misura richiesta in linea è invece sempre più prossima a quella delle attrezzature da laboratorio, e ciò rende necessario un approccio metrologico sempre più rigoroso. D’altronde l’applicazione pratica della metrologia ha da sempre trovato la sua sede naturale in laboratorio, in un ambiente controllato; anche la strumentazione e le tecnologie studiate per eseguire le misure si sono adattate a questo ambiente. Adesso la necessità di uscire dal laboratorio comporta una serie di attività non indifferenti, che possono essere viste come una nuova opportunità per l’attuale comparto metrologico. Nasce da qui l’esigenza di identificare con un termine una serie di azioni, pensieri, regole e tecnologie in modo che queste possano assumere un ambito e una forma definita. Mi sono permesso di creare il neologismo “metrotronica” (presentato lo scorso aprile al convegno dell’INRIM – Istituto Nazionale di Ricerca Metrologica sulla “metrologia delle superfici funzionali”) per identificare tutto ciò che rientra nell’ambito dell’adattamento degli strumenti metrologici in modo che possano operare direttamente ed efficacemente in un ambiente di produzione industriale.

Cosa significa “metrotronica”?

“Metrotronica” è una parola composta da “metro(logia)” e “(mecca)tronica”. “Metrologia” secondo la definizione del VIM, art. 2.2, è la scienza delle misurazioni e delle sue applicazioni. “Meccatronica” è una parola composta di mecca(nica) e (elet)tronica e significa “scienza che nasce dall’integrazione tra la meccanica e l’elettronica al fine di progettare, sviluppare e controllare sistemi e processi a elevato grado di automazione e integrazione” (rif. Enciclopedia Treccani online).

Molte società che producono attrezzature di misura stanno investendo buona parte delle proprie risorse in ricerca & sviluppo proprio in quest’ambito.

La misurazione automatica in ambiente non controllato

Vediamo ora alcuni aspetti chiave della misurazione automatica in ambiente non controllato. Iniziamo con l’impossibilità di controllare tutto ciò che veniva controllato in un ambiente di laboratorio e poteva influenzare l’oggetto misurato; nello specifico, l’influenza delle grandezze non controllate avrà maggiore o minore criticità a seconda della tipologia di misura da eseguire.

Altro aspetto molto importante è legato all’impossibilità di controllare tutto ciò che veniva controllato in un ambiente di laboratorio e poteva influenzare lo strumento di misura; in questo caso molto dipende dallo strumento di misura che pensiamo di utilizzare. Consideriamo ora la difficoltà o l’impossibilità di preparare l’oggetto da misurare nel modo ottimale e controllato con cui lo si prepara in laboratorio. L’aspetto ripetitivo e veloce della misura implica l’automatismo della stessa. Nei laboratori ci sono operatori specializzati che preparano l’oggetto alla misura, un’operazione fondamentale e complessa che, se eseguita da un meccanismo automatico in modo non adatto, può portare a misurazioni errate. Passiamo ora alla velocità di misura. Misurare un pezzo in qualche secondo ed eseguire centinaia di quote al secondo rappresenta spesso la normalità per queste macchine. Una buona parte degli strumenti di misura non è in grado di eseguire la misura con velocità sufficiente. Due sono le ragioni: un problema tecnologico legato allo strumento, oppure un problema legato al metodo di misura. Infine, consideriamo la necessità di misurare la ripetibilità e l’accuratezza possibilmente in tempo reale. In ambiente industriale la perdita di accuratezza degli strumenti è mediamente più alta rispetto a quella che avviene in laboratorio, per cui è fondamentale conoscere l’effettiva ripetibilità e accuratezza dello strumento. Più avanti verrà presentata una case history che illustra una possibile soluzione.

Esempio applicativo di un impianto di misurazione micrometrico

Già da questi aspetti chiave della misura automatica si riesce a focalizzare chiaramente una delle peculiarità della metrotronica: si tratta di una scienza che porta con sé la valutazione ponderata di vari aspetti metrologici e delle incertezze combinate generate dalla misurazione di grandezze fisiche differenti.

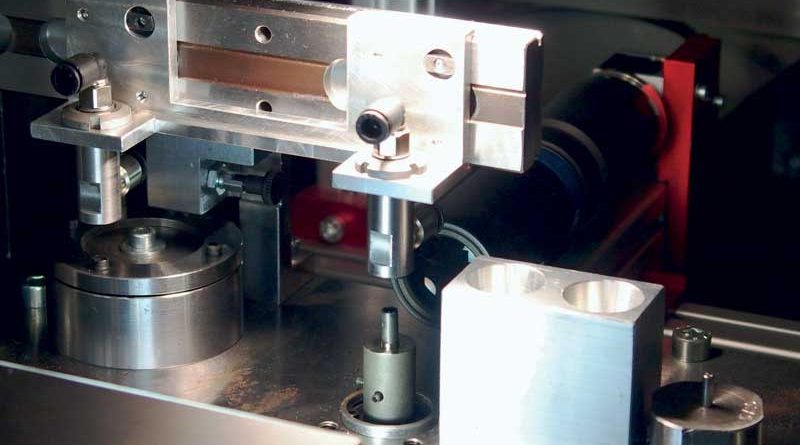

Riporto l’esperienza di un impianto di misurazione micrometrico, recentemente realizzato da VEA.

L’impianto, che esegue misure in linea di produzione di oggetti cilindrici di circa 50 mm di diametro, misura un pezzo ogni 3 s e l’accuratezza di misura richiesta è di 4 µm.

I pezzi escono da una lavatrice e vengono asciugati da getti di aria calda; ogni pistone esce con una temperatura diversa, con escursioni anche di 40°C, che implicano circa 46 µm di dilatazione termica.

Miglioramenti per ottenere un’accuratezza ottimizzata

Relativamente all’aspetto termico, sono stati realizzati ad hoc sensori termici ad alta velocità, perché quelli in commercio non erano sufficientemente veloci, e si è adottato un algoritmo di compensazione della temperatura a quadruplo stadio con autocalibrazione, che tiene conto della temperatura ambiente, di quella del pezzo, del calibro e del sensore ottico che esegue la misura. Per accorgersi della perdita di accuratezza degli strumenti è stato adottato un sistema autocalibrante, che contiene internamente calibri di riferimento, con una procedura automatica per verificare eventuali variazioni di accuratezza. Le vibrazioni presenti in ambiente possono talvolta causare misure errate. L’uso di una particolare tecnologia proprietaria, chiamata MSA (Micro Stabilized Accuracy), permette di rilevare in tempo reale lo scarto tipo di una determinata misura. Da essa si deduce la ripetibilità dello strumento e, in caso di uno scarto tipo elevato, si può decidere di ripetere la misura, anche perché spesso le vibrazioni sono fenomeni momentanei. Negli impianti in fase di realizzazione si tende a migliorare l’accuratezza dei sistemi incrementando le interazioni tra le diverse grandezze fisiche, ad esempio con l’introduzione di accelerometri o dispositivi che permettono di analizzare l’indice di riflessione degli oggetti da misurare.

Una tecnologia con un ampio margine di miglioramento

Concludo questa “introduzione” alla metrotronica con alcuni spunti che meriterebbero ulteriori approfondimenti.

La quantità di informazioni generate dai sistemi di misura in linea permette di migliorare il processo produttivo in modo automatico, tramite un adeguato processo di retroazione. Inoltre queste tecnologie rientrano a pieno titolo nei nuovi finanziamenti previsti dal piano strategico nazionale Industria 4.0, che potrebbe rappresentare una buona occasione per molte aziende. Anche se esistono parecchi sistemi di misura nelle linee di produzione, si tratta ancora per la maggior parte di soluzioni manuali o che, se automatizzate, spesso non tengono conto dei fattori ambientali e di alcuni aspetti discussi in questo articolo: ciò significa che esiste ancora un grande margine di miglioramento. Parafrasando un celebre detto, potrei affermare che “dietro un grande metrotronico c’è sempre un grande metrologo”, perché le due figure sono fortemente complementari: il metrologo possiede la conoscenza che permette di identificare le incertezze; il metrotronico possiede la conoscenza che permette di trovare le soluzioni alle incertezze identificate.

Autore: Fabio Rosi è il responsabile ricerca e sviluppo in VEA