In open house, nuove soluzioni tecnologiche

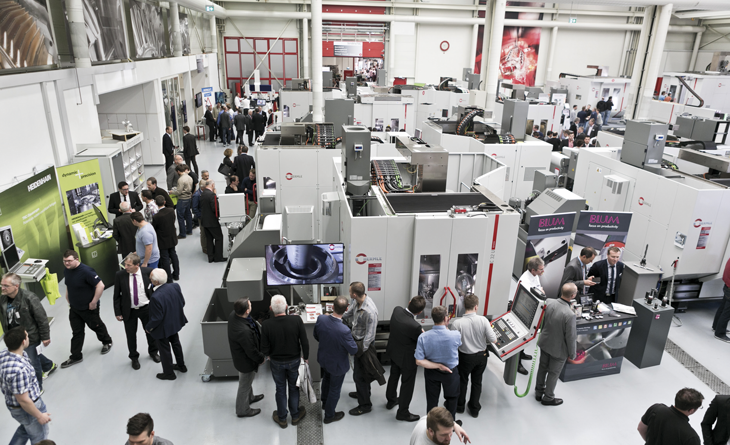

Oltre venti centri di lavoro erano impegnati nello svolgimento di lavorazioni e prove pratiche durante la scorsa edizione dell’open house Hermle. In mostra modelli indicati sia per la costruzione di stampi sia per produzione. Da segnalare diversi sistemi di automazione per aumentare la produttività in officina.

di Alberto Marelli

Numerose aziende provenienti da tutto il mondo hanno partecipato alla consueta open house annuale Hermle, tenutasi presso il proprio centro tecnologico a Gosheim, in Germania.

Con oltre 2.900 visitatori rappresentanti di 1.300 aziende, tra cui 1.100 ospiti internazionali, la manifestazione ha registrato un nuovo record di visitatori. Nei quattro giorni di evento sono stati accolti visitatori originari di oltre 30 Paesi, tra cui grandi delegazioni dai paesi limitrofi europei come Repubblica Ceca, Austria, Svizzera, Polonia, Italia e paesi scandinavi, ma anche diverse aziende con sede in Russia, Stati Uniti, Corea, Giappone e India. Durante l’open house il costruttore tedesco ha messo in mostra oltre venti modelli a cinque assi delle serie Performance-Line e High Performance-Line, sui quali erano visibili lavorazioni specifiche di vari settori applicativi: stampi, meccanica generale, aerospaziale, energia, medicale e altro ancora. Tra le lavorazioni segnaliamo uno stampo per bielle, uno stampo per coltelli, una teiera, una cassa di orologio nonché una Torre Eiffel. Il costruttore tedesco non si è limitato a mettere in mostra i suoi centri di lavoro, bensì ha illustrato a scopo dimostrativo l’intero sistema tecnologico alla base di una lavorazione di fresatura attraverso un’area dove erano presenti numerose aziende operanti nei settori della tecnologia di serraggio, utensili, CAD/CAM, controllo numerico e tecnologia di misurazione. Presso il suo stand, l’affiliata Hermle Maschinenbau GmbH si è presentata con componenti a produzione generativa realizzati con la tecnologia MPA (processo di riporto di polvere metallica).

Ulteriore grado di ampliamento

Diverse macchine esposte in open house erano equipaggiate con sistemi di automazione: dispositivi cambio pallet, sistemi di movimentazione, robot, sistemi di produzione flessibile, tecnica di asservimento, soluzioni chiavi in mano, magazzino pezzi, mezzi di serraggio e così via.

Da segnalare il sistema HS flex, che può essere adattato ai modelli macchina C 12, C 22, C 32, C 42 della High-Performance-Line e ai modelli C 250 e C 400 della Performance-Line.

Il sistema HS flex si basa su molteplici componenti e viene fornito e adattato come unità completa. Solo i moduli del magazzino pallet vengono assemblati e regolati in sito. Poiché tutti i centri di lavoro Hermle vengono forniti pre-assemblati, il completamento dell’installazione può avvenire in un tempo molto breve e l’utente è in grado di iniziare a lavorare rapidamente.

Con un ulteriore grado di ampliamento per il sistema multipallet, l’HS flex diventa ancora più interessante. Abbinato al sistema HACS (Hermle Automation Control System), l’HS flex offre ancora maggiore produttività e flessibilità. “Grazie al cambio pinze è ora possibile integrare nel sistema anche i pallet Erowa MTS e ITS 148”, spiega Daniele Bologna, Technical Sales Engineer di Hermle Italia.

Gli assi di rotazione, gli assi sollevabili e gli assi lineari dell’unità handling consentono un movimento preciso dei pezzi fino a 450 kg, pallet incluso, tra il posto di attrezzaggio, i moduli del magazzino pallet e la zona di lavoro del centro di lavorazione. Si possono gestire pallet fino a 500×400 mm.

Grazie alla nuova funzionalità software in HACS è possibile anche sovrapporre i pallet e in questo modo alimentare il sistema con uno spettro di pezzi ancora più ampio.

Il dimensionamento dei caricatori di entrambi i moduli è personalizzato in base alle esigenze degli utilizzatori ed è realizzabile in numerose varianti e combinazioni.

Sistema robotizzato con caricatore Kanban integrato

Ulteriore novità nel campo dell’automazione riguarda il sistema robotizzato RS2 Combi, che in open house equipaggiava un centro di lavoro a 5 assi C 32 U dynamic.

Il sistema robotizzato è basato su piattaforme con cabina a terra e un robot industriale a 6 assi con peso di trasporto massimo di 240 kg. I magazzini a scaffali dimensionabili individualmente comprendono sia punti di deposito per pinze (per i pallet e l’handling pezzo di lavorazione) sia magazzini utensili aggiuntivi (per utensili di fresatura e foratura) o punti di deposito per pallet e/o pezzi su matrici.

Inoltre, sono stati integrati un caricatore Kanban per pezzi grezzi cubici e/o cilindrici con nastro trasportatore per pezzi semilavorati e finiti e uno scivolo per pezzi non conformi. È stato anche adattato un posto di attrezzaggio con pannello di comando aggiuntivo. Il sistema robotizzato può essere separato dal centro di lavorazione mediante un sistema di porte. Ciò consente all’operatore di avere accesso diretto alla zona di lavoro del centro stesso (attività di attrezzaggio o regolazione), mentre il robot parallelamente approvvigiona altri centri di lavoro.

Vasta gamma di centri di lavoro a 5 assi

La produzione Hermle comprende due linee di macchine: Performance-Line e High Performance-Line.

Con la prima, costituita dai modelli C 250, C 400 e C 650 (disponibili sia nella versione a 5 assi, che in quella a 3 assi), Hermle ha sviluppato una serie di macchine specifica per gli utenti che non intendono rinunciare all’elevata precisione, anche a lungo termine, e a un servizio di assistenza competente e rapido, ma che d’altro canto non richiedono processi di lavorazione altamente dinamici. I tre modelli presentano una struttura gantry modificata in granito composito e su di essi vengono montati esclusivamente componenti di alta qualità. Come tutti i modelli macchina di Hermle, sia il cambio utensile pick-up che la tavola sono integrati nel bancale della macchina e, per quanto riguarda l’azionamento della tavola, la priorità di Hermle è garantire un’elevata precisione. Numerose opzioni vanno ad arricchire le possibilità di impiego quotidiano in condizioni di produzione. A livello di controllo numerico, le due linee di macchine sono equipaggiate con l’ultima generazione di CNC Heidenhain, il TNC 60, e sono inoltre disponibili i numerosi software di Hermle. Con l’High Performance-Line, Hermle offre sei centri di lavoro (C 12, C 22, C 32, C 42, C 52, C 62) estremamente precisi ed efficienti per tutti i settori industriali high tech. Tutti i modelli possono essere attrezzati in modo personalizzato e si basano su un enorme sistema modulare, in grado di offrire una soluzione per soddisfare praticamente ogni esigenza. Anche per quanto riguarda il numero di utensili, Hermle offre diversi magazzini addizionali e un comodo software per la gestione e l’approntamento degli utensili.

Riguardo il controllo numerico, sono disponibili il TNC 640 di Heidenhain o il modello Sinumerik 840D sl di Siemens. Questi vengono integrati con numerosi setup di lavorazione o software di Hermle.

Una novità in questo senso è il nuovo schermo di comando HOME, grazie al quale tutte le informazioni chiave sono centralizzate in un’interfaccia configurata dall’operatore. Lo schermo può essere applicato anche ai CNC Heidenhain e Siemens e da quest’estate sarà installato di serie su tutti i modelli Hermle.

“In combinazione con il sistema HACS, sullo schermo HOME è possibile anche visualizzare informazioni rilevanti per gli incarichi. Tale possibilità è ugualmente disponibile per altre macchine dotate della funzionalità HIMS (Hermle Information Monitoring System). In questo modo l’operatore ha un’interfaccia centrale che raggruppa tutte le informazioni principali, incrementando così sostanzialmente la produttività di tutti gli elementi laddove si operi con più macchine”, sottolinea Bologna.

Per la lavorazione efficiente a 3 e 5 assi

Lanciato durante la scorsa edizione di EMO Hannover, il nuovo centro di lavoro C 650 è stato presentato ufficialmente durante l’open house a Gosheim.

Nella versione a 3 assi, la tavola portapezzo fissa integrata è in grado di accogliere pezzi fino a 3.000 kg (1.050x900x600 mm) ed è per questo destinata alla costruzione di stampi, forme e componenti meccanici. Nella versione a 5 assi, la tavola roto-basculante può essere utilizzata per lavorare ad alta precisione pezzi fino a 1.500 kg (diametro 900×600 mm).

Le corse della macchina sono pari a 1.050x900x600 mm con una distanza tavola-mandrino di 775 mm e un’apertura di porta di 1.050 mm. Condizioni ottimali per un caricamento facile e sicuro dall’alto.

Il nuovo centro di lavoro Hermle è fornito di magazzino utensili a 42 posti. In opzione, si possono adattare due magazzini con 50 o 88 posti supplementari.

Produzione interna dei basamenti in granito composito

Uno dei tratti distintivi dei centri di fresatura Hermle è sicuramente la struttura in granito composito, che garantisce un elevato smorzamento delle vibrazioni e una bassa conduttività termica, con un beneficio in termini di finitura superficiale e minor usura utensile. “Visti i numeri delle macchine prodotte durante l’anno – spiega Bologna – Hermle ha deciso di portare all’interno anche la produzione dei basamenti dei modelli C 250, C 400, C 650, C 12, C 22, C 32 e C 42. Entrato in funzione lo scorso settembre, il nuovo stabilimento, sorto a Zimmern ob Rottweil, paese nelle vicinanze di Gosheim, è arrivato già a produrre circa l’80% dei basamenti”.

Nello stabilimento, dove lavorano 25 addetti, è presente un impianto miscelatore automatico oltre che silos dove vengono stoccati i materiali. “Poiché i nostri silos sono ospitati all’interno dello stabilimento, la temperatura resta costante durante la gettata, che non risente delle condizioni esterne. Per noi una temperatura interna costante significa anche un consumo invariato e una fluidità ottimizzata di fondente e agglomerante. Ne consegue una qualità continua e un elevato risparmio energetico”, afferma Bologna. Allo scopo di evitare fermi di produzione causati da malfunzionamenti dell’impianto, l’azienda ha deciso di equipaggiare lo stabilimento con un ulteriore impianto miscelatore.

Terminati i lavori di ampliamento dei reparti produttivi

Come di consueto, durante la manifestazione è stato possibile farsi un’idea della produzione e del montaggio dei centri di lavorazione Hermle grazie alla visita dello stabilimento.

La principale novità riguarda la fine dei lavori di costruzione per l’ampliamento dei reparti produttivi. Con la sopraelevazione dei reparti dedicati all’asportazione truciolo, l’altezza del soffitto di uno dei capannoni di produzione più datati di Hermle è stata aumentata da 5 a 12,5 m per soddisfare i requisiti di impianti di produzione dalle dimensioni in continua crescita.

Nel nuovo padiglione sono allestiti tre centri di lavorazione universali di Heller insieme a un’area di deposito pallet con 14 postazioni e un posto di attrezzaggio; un nuovo centro di lavorazione universale Burkhardt + Weber combinato con un’area di deposito per scaffali alti a quattro piani che contiene 32 postazioni nonché due centri di lavorazione a 5 assi C 60 UP MT dynamic Hermle nella versione Mill/Turn con un sistema di cambio pallet PW 3000 e un magazzino utensili addizionale da 192 posti.