Migliori prestazioni nello stampaggio ad iniezione

Durante la scorsa edizione di PLAST 2018, tenutasi dal 29 maggio al 1 giugno presso il quartiere fieristico di FieraMilano, la società INCOE, specializzata dal 1958 nel settore dei sistemi di iniezione a canale caldo, ha presentato al pubblico diversi nuovi prodotti.

di Adriano Moroni

Il noto produttore di canali caldi INCOE (INjection COntrol Engineering) ha preso parte a PLAST 2018, il salone internazionale per l’industria delle materie plastiche e della gomma. Durante i quattro giorni di manifestazione l’azienda ha presentato diverse novità di prodotto di particolare interesse per il costruttore di stampi.

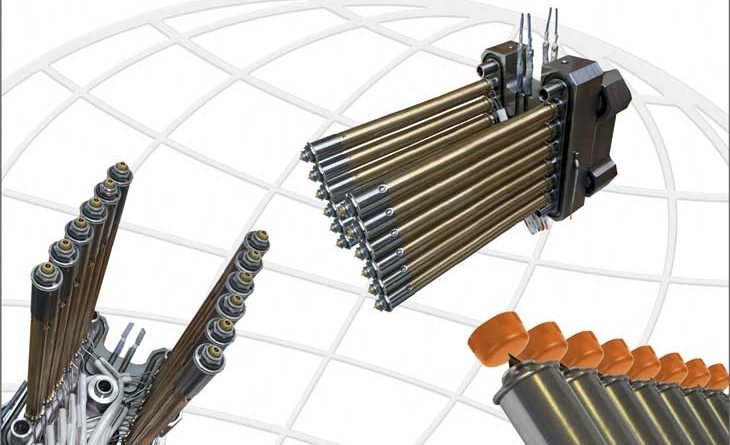

La prima riguarda i nuovi ugelli della serie Slim-Flo™. L’elemento principale di questo concetto, mirato alle applicazioni multi-cavità, è la nuova resistenza SBH (Slim Base Heater). Il primo ugello in cui questo concetto è stato applicato è l’ugello Slim della serie DF 5. Sviluppando la nuova resistenza, il diametro esterno dell’ugello DF 5 si riduceva di quasi il 25%, permettendo in tal modo che il controllo termico sull’intera lunghezza dell’ugello fosse ulteriormente ottimizzato.

La riduzione del diametro esterno riduce la distanza minima tra gli ugelli da 22 a 18 mm, misura che può essere ulteriormente ridotta a 16 mm modificando una parte del corpo dell’ugello. Il risultato di questa operazione di assottigliamento fa sì che gli ugelli possano comunque essere avvitati al manifold e crea un sistema all-in-one pre-assemblato e pronto per l’uso in grado di iniettare in punti di iniezione posizionati uno vicino all’altro. In questo modo si possono sfruttare i benefici degli ugelli avvitati al manifold anche in stampi con cavità ad interasse minimo, una condizione importante per lo stampaggio efficiente con stampi multi-cavità. Poiché questo concetto è stato utilizzato con successo per molte applicazioni multi-cavità, INCOE lo sta applicando anche agli ugelli della serie DF 8.

I nuovi ugelli della serie Slim-Flo™ sono parte del programma di canali caldi modulari Direct-Flo™ e sono anche basati sul concetto SealFit® che implica che gli ugelli siano avvitati al manifold. L’idea di avvitare gli ugelli al manifold è un principio di basilare importanza del programma dei canali caldi Direct-Flo™ e assicura diversi vantaggi. Innanzitutto lo stampista risparmia immediatamente sui costi poiché non è necessaria una piastra di supporto ugelli come sui sistemi “sliding”. Anche i costi operativi sono inferiori in quanto non ci sono superfici a contatto nell’area di transizione tra ugelli e manifold, assicurando così che non ci siano dispersioni termiche del sistema di iniezione verso lo stampo. Non ci sono rischi di perdite tra gli ugelli e il manifold che può invece verificarsi sui sistemi sliding a seguito di una riduzione di pressione nel contatto tra le piastre dello stampo e gli elementi di supporto. Una manutenzione di questo tipo interrompe il processo di produzione e genera costi di manutenzione significativi.

Dimensioni di installazione ridotte e buon controllo della temperatura

INCOE ha presentato in fiera l’ugello della serie DF 8 le cui dimensioni esterne ridotte e la geometria dell’alloggiamento stampo semplificata sono basate sulla nuova resistenza salva-spazio MultiPower brevettata. Il concetto della resistenza MultiPower è già stato utilizzato con successo con “la sorella maggiore”, sull’ugello serie DF 12: così è stato semplicemente logico estendere questo concetto sugli altri ugelli della gamma di prodotti. Basato su una struttura monoblocco, l’ugello DF 8 dimostra di avere un profilo della temperatura molto buono sull’intera lunghezza del percorso di flusso e può quindi offrire allo stampatore condizioni di processo ottimali con solo due zone di riscaldamento fino a una lunghezza di 420 mm. Questo non solo risparmia zone di riscaldamento, ma anche costi che possono generarsi a causa di un controllo della temperatura inadeguata durante il funzionamento. In accordo con il concetto della modularità e della facilità di utilizzo della gamma dei canali caldi Direct-Flo™, esso è progettato come un sistema di riscaldamento intercambiabile e di facile uso che contiene cablaggi elettrici completamente integrati, con termocoppie facilmente sostituibili e un’uscita cavi posizionata centralmente sulla testa dell’ugello. I mercati di riferimento per questo nuovo sviluppo sono ovunque ci siano punti profondi nello stampo che devono essere iniettati con la plastica, in spazi ristretti e nell’intervallo di peso medio, ad esempio nell’iniezione di griglie per altoparlanti per l’industria automobilistica.

La nuova resistenza MultiPower MP16 per la serie DF 8, con due zone di riscaldamento separate, ha dimostrato un profilo della temperatura molto buono e costante lungo l’intera lunghezza durante i test nel centro tecnico INCOE. La resistenza ha un diametro esterno più piccolo della resistenza precedentemente utilizzata e richiede solo una sede circolare senza scanalature laterali per i cavi esterni. I cavi di riscaldamento in entrambe le zone sono integrati nel corpo della resistenza: come risultato di ciò vi è solo un’uscita sottile e centrale del cavo sulla testa dell’ugello. Termocoppie facilmente sostituibili per entrambe le zone di riscaldamento risiedono in scanalature corrispondenti in modo collaudato e sicuro. Ancora una volta, il concetto di termocoppia gemella è utilizzato, ovvero, una scanalatura addizionale per ciascuna zona di riscaldamento che dà la possibilità di incorporare una seconda termocoppia di emergenza. Con la nuova resistenza, INCOE ha sviluppato un aggiornamento considerevole al suo sistema modulare. Insieme al cilindro idraulico miniaturizzato HEM, questo offre una soluzione ad otturazione molto compatta e stabile con lunghezze dell’ugello fino a 420 mm anche in spazi stampo ristretti. Ulteriori benefici includono un’installazione semplice della resistenza: un anello di sicurezza e un anello di centraggio garantiscono che l’ugello sia saldamente assicurato all’alloggiamento nello stampo.

Il flusso intelligente – semplicemente implementato

Il controllo della velocità di apertura dell’otturatore SoftGate® è un importante prodotto INCOE, fondamentale per l’ottimizzazione del processo con tecnologia a canale caldo. Invece di un’apertura brusca e improvvisa dell’iniettore ad otturazione, la sezione trasversale del flusso è continuamente aperta e rilasciata per mezzo di SoftGate® e il tempo di apertura dell’ugello richiesto per ottenere una qualità ottimale può essere impostata, assicurando quindi un’iniezione precisa. Inoltre, grazie al controllo del flusso durante lo stampaggio ad iniezione sequenziale, tutti i cambi di pressione e velocità del materiale che avvengono durante il processo sono meglio coordinati, con un conseguente flusso continuo di materiale evitando un’iniezione esplosiva. Nella concezione di questo prodotto, INCOE ha considerato l’importanza di renderne l’uso accessibile all’utente: SoftGate® funziona infatti senza tecnologia di controllo addizionale ed è facile da utilizzare in modo da generare un beneficio maggiore possibile per l’utente con un grado appropriato di tecnologia. Il prodotto è al momento disponibile alla versione 3.2, per cui l’utente può scegliere all’interno di un pacchetto modulare le funzioni che vorrebbe integrare nel suo processo.

SoftGate® è già stato messo alla prova in molte applicazioni: dalla più alta qualità della superficie attraverso il flusso ottimizzato del materiale fuso, attraverso l’ingrandimento della finestra di processo inclusa una più facile e minore rilavorazione, fino allo stampaggio ad iniezione con canale caldo diretto su pellicole sensibili o materiali di supporto.

SoftGate® è un prodotto sviluppato in base all’esperienza sul campo ed è stato adattato per soddisfare le necessità degli utenti offrendo il più alto valore al cliente con una quantità ragionevole di tecnologia aggiunta.