Soluzioni per l’industria della plastica

Molding Solutions è un’unità strategica all’interno di Barnes Group, comprendente aziende operanti nel mondo dello stampaggio ad iniezione delle materie plastiche, sistemi a canale caldo e unità di controllo. Le novità di prodotto messe in mostra a NPE 2018.

di G.S.

Durante la scorsa edizione di NPE 2018, importante manifestazione dedicata al mondo delle materie plastiche, le sei aziende Molding Solutions di Barnes Group Inc. hanno partecipato insieme per la prima volta. Molding Solutions è un’unità strategica all’interno di Barnes Group, comprendente marchi altamente rinomati nella filiera dello stampaggio ad iniezione delle materie plastiche, sistemi a canale caldo e unità di controllo: Synventive, Männer, Thermoplay, Priamus, Gammaflux, e Foboha. Barnes Molding Solutions fornisce soluzioni e prodotti personalizzati e di alta ingegneria grazie all’innovazione e alla collaborazione con il cliente. “In un settore sempre più competitivo, impegnato a ridurre al minimo i costi e aumentare al massimo la precisione e l’efficienza, avere a disposizione una serie completa di soluzioni atte a favorire il raggiungimento di questi obiettivi e migliorare la qualità delle parti è un vantaggio evidente”, afferma Bob Davies, Presidente di Barnes Molding Solutions. “Molding Solutions realizza sistemi per le applicazioni più impegnative nel settore dello stampaggio a iniezione. I nostri clienti possono accedere a una gamma completa di soluzioni per il processo di stampaggio secondo il principio one-stop-shop”. Entriamo ora più nei dettagli delle novità presentate dalle aziende del Gruppo.

Funzionalità più avanzate

La prima novità riguarda la nuova tecnologia synflow® di Synventive.

Le tecnologie synflow aiutano gli addetti allo stampaggio a eliminare difetti estetici su parti riempite con iniezione sequenziale. La tecnologia synflow di nuova generazione introduce funzionalità più avanzate, che consentono di definire in modo semplice e rapido i parametri di stampaggio completi per una specifica applicazione.

La differenza principale tra questa nuova tecnologia e altre soluzioni per il controllo degli otturatori attualmente disponibili sul mercato consiste nella possibilità di poter facilmente fare l’upgrade a synflow anche dopo aver eseguito le prove di stampaggio iniziali. Tutti i sistemi di iniezione ad otturazione di Synventive possono essere forniti in dotazione standard con SVG+®, con sensori di posizione che consentono un facile upgrade.

Mini ugello a otturazione per piccole parti

Thermoplay ha presentato invece la linea di mini ugelli recentemente ampliata comprendente il mini ugello a otturazione, diametro 11. Concepito per soddisfare le crescenti esigenze di applicazioni speciali nei mercati cosmetico, medicale e packaging, l’ugello permette di realizzare interassi ridotti, ed è ora disponibile anche nella versione ad otturazione. Il sistema di azionamento sincronizzato degli otturatori esegue un movimento affidabile e ottimale, e consente un’ulteriore riduzione degli interassi fra i punti di iniezione.

Nuovi ugelli e un pannello di comando digitale per stampi

Le nuove tecnologie proposto da Männer consentono agli addetti allo stampaggio di monitorare e analizzare i parametri fondamentali del processo di iniezione. Gli ugelli Männer della serie SLIMLINE per l’iniezione di tappi e chiusure offrono una nuova soluzione specifica per l’otturazione, in grado di realizzare punti di iniezione della massima qualità. Questo nuovo ugello è stato espressamente progettato per applicazioni di poliolefini (PP, PEHD) in spazi ristretti. Grazie al diametro ridotto di 6,5 mm,

il nuovo ugello SLIMLINE per tappi e chiusure consente agli stampisti di iniettare parti con ingombri ridotti in corrispondenza del gate.

moldMIND II è invece un pannello di comando digitale per stampi. Questo strumento intelligente di Männer è un dispositivo antieffrazione per proprietari e produttori di stampi, aziende di stampaggio, che può essere utilizzato per monitorare e analizzare i parametri principali durante il processo produttivo.

Avanzata tecnologia di stampaggio

Foboha ha presentato in fiera i più recenti sviluppi per lo stampaggio a iniezione e la tecnologia cube molding. In quanto solutions provider, gli esperti di Foboha assistono e supportano i clienti durante l’intero processo di sviluppo e produzione – dall’idea iniziale del prodotto in plastica, attraverso il suo co-sviluppo, fino all’industrializzazione.

Lo scopo delle attività di coinvolgimento iniziale è sviluppare e fornire soluzioni per produrre parti di plastica di qualità superiore, atte a soddisfare le massime esigenze del mercato e i requisiti qualitativi più elevati.

Come incrementare la precisione e l’efficienza del processo di stampaggio

Priamus ha proposto la sua linea di sistemi atti a incrementare la precisione e l’efficienza del processo di stampaggio.

Quality Monitor è un dispositivo di monitoraggio semplice, affidabile e industriale per il processo di stampaggio a iniezione, basato su parametri di processo reali. Il sistema è venduto in un kit comprendente il display QScreenTM e può essere azionato con qualsiasi display supportato da browser web.

Grazie all’interfaccia OPC-UA integrata, Quality Monitor è la piattaforma IoT (Internet of Things) ideale ed è dotato di tutte le opzioni per trasferire dati reali sulla qualità a un server locale o cloud.

Sensori della pressione di cavità con connettori angolari sono disponibili per tutti i sensori di pressione di cavità standard con rilevamento automatico della sensibilità. Priamus ha progettato un cavo di collegamento con presa laterale con ingombro ridotto che consente di installare il sensore in condizioni molto più anguste.

Molto spesso, gli inserti per stampo non sono alloggiati con precisione, ma vengono installati in modo flottante con un’ampia tolleranza.

Pertanto, i sensori di disconnessione flottanti per inserti flottanti sono fondamentali per la standardizzazione nella produzione di stampi.

A tal scopo, Priamus ha sviluppato un nuovo sistema di disconnessione per sensori di pressione e temperatura delle cavità che compensa automaticamente lo spostamento laterale dell’inserto.

Centraline di controllo temperatura

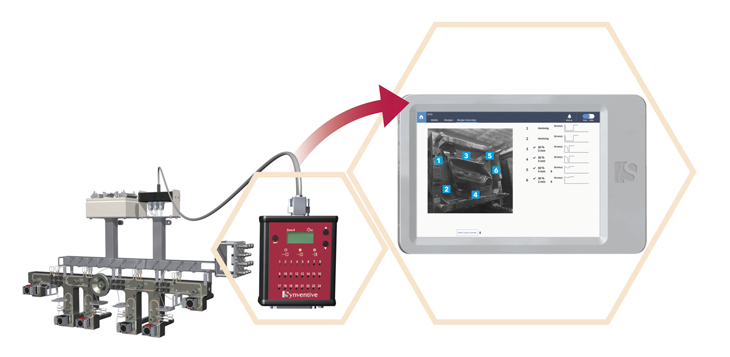

Gammaflux Controls Inc. (GCI) ha messo in mostra l’ultima serie di centraline G24 e LEC. La serie LEC è stata presentata in 2, 6 e 12 configurazioni di zona. La G24 è stata presentata come centralina indipendente, un sistema di controllo temperatura dei canali caldi con una centralina sequenziale integrata per il controllo degli otturatori (SVGC).

Nell’area di Barnes Molding Solutions sono stati presentati il G24-SVGC in una versione mini per il controllo degli spilli su un canale

caldo Synventive e anche il G24-mini con uno stampo fornito da Männer equipaggiato con sensori Priamus.