La precisione è nel dettaglio

BBR Officina Meccanica Stampi ed Attrezzature Speciali è un’azienda specializzata da oltre vent’anni nella progettazione e realizzazione di stampi per materie plastiche nonché lavorazioni meccaniche di precisione. Allo scopo di ricercare la perfezione in ogni fase del processo produttivo dello stampo, BBR si affida alle soluzioni dell’azienda austriaca Meusburger.

di Alberto Marelli

Progettazione e realizzazione di stampi di alta produzione per componenti nel campo medicale, della cosmesi e del settore alimentare nonché lavorazioni meccaniche di precisione per i settori automobilistico, motorsport e aerospace: queste sono le attività di BBR Officina Meccanica Stampi ed Attrezzature Speciali, azienda nata a fine anni novanta a Magenta, in provincia di Milano, che in breve tempo ha saputo imporsi nel proprio settore per la costruzione di stampi tecnici. L’esperienza dei soci fondatori Giancarlo Balzarotti, Davide Bianchi e Riccardo Rossi è comunque ultraventennale, anzi è stata proprio l’intenzione di compiere un salto di qualità a determinare la scelta di mettersi in proprio. “Abbiamo rilevato nel 1997 l’azienda per la quale lavoravamo, la OMSP, realtà specializzata nella costruzione di stampi per materie plastiche”, spiega Balzarotti. “BBR si distingue per la qualità dei lavori e la puntualità delle consegne, tanto che malgrado l’azienda sia relativamente giovane, abbiamo saputo rapidamente ricavarci uno spazio piuttosto importante nonché la stima dei nostri committenti”.

“La nostra politica aziendale è sempre stata orientata verso uno sviluppo continuo della tecnologia, all’attenzione verso le specifiche esigenze di ciascun cliente per individuare sempre le soluzioni più idonee in modo rapido ed efficace”, continua Bianchi. Ecco perché si sono affidate alla BBR aziende multinazionali leader nei settori: valvole aerosol e pompe spray, automobilistico-reparto corse, cartotecnico, lenti a contatto e tessile.

L’esperienza dei titolari ha garantito e garantisce da sempre a BBR uno standard di qualità della produzione molto elevato, esente da difetti. “Abbiamo ricevuto in passato una commessa da parte di un’importante azienda operante nel settore motorsport per la costruzione di circa 3.500 componenti. Alla consegna non c’è stato nessun reso non conforme”, dichiara con soddisfazione Bianchi. “Quest’attenzione al dettaglio la rivolgiamo chiaramente anche al settore stampi per garantire la massima qualità alla committenza”.

Servizio completo alla clientela

BBR conta attualmente dodici dipendenti, undici dei quali operano in produzione insieme ai tre titolari.

L’azienda lombarda fornisce alla clientela un servizio completo, che parte dalla fase di progettazione fino alla costruzione dello stampo e relativo collaudo, se necessario. “In azienda seguiamo con attenzione anche gli aspetti legati alla progettazione, allo scopo di soddisfare a 360° l’esigenza dei clienti”, spiega Balzarotti.

Il reparto produttivo BBR comprende cinque centri di lavoro a tre assi (ma che possono essere attrezzati per lavorare a 4 o 5 assi), tre centri di tornitura, due impianti di elettroerosione a filo e due a tuffo, quattro rettificatrici nonché le classiche attrezzature da officina.

La presenza dei torni in officina è indispensabile per la costruzione delle matrici per gli stampi per aerosol. “Questo tipo di stampo è caratterizzato dalle piccole dimensioni; per questo motivo molto spesso gli utensili di tornitura li realizziamo internamente partendo da barrette in metallo duro”, dichiara Balzarotti.

BBR è un’azienda che fa leva sulle strutture interne per realizzare quasi per intero il ciclo di lavorazione. “Quasi tutte le fasi che portano alla costruzione degli stampi vengono eseguite internamente. L’unica eccezione riguarda le operazioni per realizzare i fori di raffreddamento, per le quali ci avvaliamo della collaborazione di partner consolidati”.

Stampi particolarmente complessi

La proprietà ha compiuto nel corso degli anni importanti investimenti per l’acquisto di macchine utensili e software di ultima generazione. “Tenere costantemente aggiornato il parco macchine ci ha permesso di inserirci con successo nel mercato degli stampi, ma non solo, offrendo lavorazioni di elevata precisione e accuratezza.

Da sempre la nostra filosofia è rivolta alla soddisfazione del committente, intesa soprattutto come collaborazione nello sviluppo dei prodotti, oltre che come fornitura di stampi affidabili e precisi nel massimo rispetto dei tempi di consegna”, afferma Bianchi.

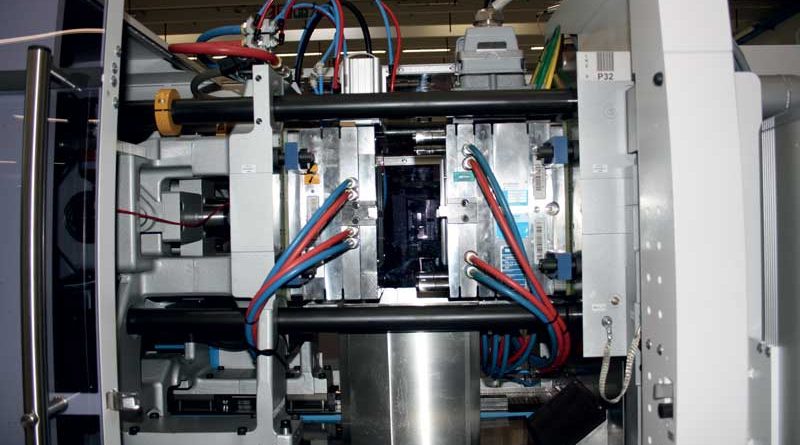

Gli stampi costruiti da BBR sono attrezzature particolarmente complesse, costituite da numerose piastre che hanno più movimentazioni. “Costruiamo principalmente stampi multimpronta (anche 256 impronte) di alta produzione di piccole e medie dimensioni (fino a 800×600 mm). Sono stampi che richiedono anche 1.500 ore di lavoro”, afferma Balzarotti. “Siamo specializzati anche nella costruzione di matrici con particolari con sagome tonde a multimpronta oltre che nella realizzazione di stampi per silicone e stampi di tranciatura, sia per carta che metallo”.

“Circa l’85% del nostro fatturato deriva dal settore stampi, il restante 15% dalle lavorazioni di meccanica di precisione verso i settori della moto GP, Formula1 e aerospace”, sottolinea Bianchi.

L’azienda opera prevalentemente sul mercato nazionale.

Alla ricerca di materiali innovativi

Oggi il mercato è molto esigente e competitivo e quindi è necessario fornire uno stampo che garantisca minimi interventi di manutenzione. A questo scopo, BBR utilizza materiali acciai derivati dalla metallurgia delle polveri. “Grazie all’impiego di questi materiali garantiamo al cliente un minor consumo e una maggiore durata dei pezzi stampanti; in certi casi costruiamo direttamente un punzone in metallo duro per aumentare ulteriormente la durata dello stampo”, afferma Bianchi. “Devo ammettere che il nostro parco clienti è costituito da aziende equipaggiate con macchine ad iniezione tecnologicamente avanzate in grado di sfruttare al massimo la qualità dei nostri stampi. In questo modo riusciamo a garantire cicli di stampaggio molto elevati senza manutenzione”.

Una collaborazione che ha dato buoni frutti

Per garantire stampi di qualità, oltre ai materiali innovativi, BBR impiega anche componenti estremamente affidabili, come i prodotti sviluppati da Meusburger, azienda austriaca specializzata da oltre cinquant’anni nella costruzione di componenti normalizzati per stampi. “La collaborazione con Meusburger è iniziata circa 15 anni fa. Quando ci hanno proposto i loro prodotti siamo rimasti favorevolmente colpiti dall’ottimo rapporto qualità/prezzo rispetto al fornitore che utilizzavamo abitualmente. Con l’instaurarsi della collaborazione abbiamo potuto apprezzare anche la celerità nel servizio di consegna”, spiega Balzarotti. Tutti gli articoli Meusburger sono a catalogo e quindi immediatamente disponibili per la spedizione. Se l’ordine viene effettuato nelle prime ore del mattino, la merce può essere recapitata nel giro di 24 ore. “Per la nostra azienda qualità e velocità nel servizio sono fondamentali nella scelta di un fornitore, senza dimenticare un adeguato rapporto qualità/prezzo. Meusburger rappresenta per BBR la sintesi di tutte queste caratteristiche”.

L’azienda lombarda utilizza una vasta gamma di prodotti a marchio Meusburger, a partire dalle piastre fino ad arrivare a punzoni, colonne, bussole, centratori, estrattori, gabbie a sfere, trascinatori, conta cicli, tavolini e altro ancora. “Per il classico tavolino non utilizziamo i due lardoni standard con le piastrine, ma una piastra Meusburger tagliata completamente a filo”, afferma Bianchi. “Tra le soluzioni del costruttore austriaco, le piastre sono i prodotti che ci hanno assicurato un maggior valore aggiunto nei nostri stampi, oltre ad agevolare i nostri clienti per quanto riguarda i costi. Tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni”.

Una problematica del settore

Come molte aziende del settore, anche BBR si lamenta della mancanza di manodopera specializzata. “In questo periodo – afferma Balzarotti – non solo è difficile trovare manodopera specializzata, ma è ancora più complesso trovare personale motivato. In quest’ambito, purtroppo, la scuola italiana non è di grande aiuto: esiste infatti ancora un forte gap fra il mondo della scuola, anche a livello universitario, e quello del lavoro. Il percorso formativo dei giovani studenti è solo teorico e quando devono affrontare il mercato del lavoro non hanno idea di cosa sia un’officina meccanica.

Per una PMI italiana, assumere un ragazzo appena uscito da scuola comporta un notevole impegno per le attività di formazione. E non tutte hanno la possibilità di farlo”, conclude Balzarotti.