Una forte attenzione verso la tecnologia di serraggio dell’utensile

Specializzata nella costruzione di stampi ad iniezione per il settore automotive, l’azienda tedesca Schweiger si affida ai mandrini, alla tecnologia di calettamento, di bilanciatura e di presettaggio di HAIMER.

di Giovanni Sensini

L’automazione è indispensabile per Schweiger Formenbau per la produzione in Germania di stampi a iniezione a prezzi competitivi. Per ottenere un processo sicuro, l’azienda non è disposta a scendere a compromessi e si affida ai mandrini, alla tecnologia di calettamento, di bilanciatura e di presettaggio del fornitore di sistema HAIMER nel serraggio degli utensili. L’azienda Schweiger GmbH & Co. KG a conduzione familiare, situata a Uffing nell’Alta Baviera, si adegua alle richieste di uno dei settori più esigenti: l’industria automobilistica. Con ogni stampo a iniezione l’Amministratore Delegato Anton Schweiger e i suoi 75 collaboratori devono soddisfare al massimo le esigenze di qualità e di precisione.

Schweiger si è preparata e punta a un processo automatizzato e assolutamente attendibile, al termine del quale vi sono stampi a iniezione che rispondono a tutte le esigenze. L’azienda tedesca ha costruito nel 2016 un nuovo stabilimento e investito, tra l’altro, in due centri di lavoro a 5 assi DMC 210U e 270U di DMG MORI, che consentono la lavorazione di pezzi XXL per intero con un unico attrezzaggio. Le macchine sono in funzione 7 giorni la settimana, 24 ore al giorno. Il personale lavora su un solo turno e nel fine settimana le macchine funzionano completamente senza operatori. Ciò richiede la massima affidabilità del processo per tutti i componenti e le funzioni. Per questa ragione Anton Schweiger ha concentrato la sua attenzione sulla tecnologia di serraggio dell’utensile, l’interfaccia spesso sottovalutata tra il naso mandrino e l’utensile, che spesso influisce sulla qualità dell’asportazione, la durata della vita del naso mandrino e dell’utensile. Gli specialisti di fresatura di Schweiger apprezzano la collaborazione con HAIMER.

La qualità fa la differenza

Per il Direttore di Produzione di Schweiger, Andreas Orterer, l’intensa collaborazione è dovuta principalmente dall’alto livello della qualità fornita: “Con HAIMER possiamo essere sicuri di ricevere sempre prodotti di qualità che corrispondono alle nostre esigenze”. Nel frattempo Schweiger utilizza un vasto assortimento di mandrini per il calettamento HAIMER. Inoltre, in produzione vi sono due macchine calettatrici Power Clamp e una bilanciatrice Tool Dynamic. Andreas Orterer aggiunge: “Con HAIMER riceviamo tutto quello che ruota attorno al serraggio degli utensili da un’unica fonte e questo è un vantaggio per noi. Inoltre si nota dalle calettatrici e dalle bilanciatrici che sono state sviluppate da professionisti. L’utilizzo è semplice e si ottengono velocemente i risultati desiderati”. Lo stesso vale per il dispositivo Microset per il presettaggio utensili UNO autofocus 20 70, che da Schweiger è posizionato tra la calettatrice e la bilanciatrice. Anch’esso è un prodotto HAIMER da quando l’azienda bavarese ha acquisito la tecnologia di presettaggio utensili Microset all’inizio del 2017. Rispetto alla versione manuale, la UNO autofocus mette a fuoco automaticamente il tagliente da misurare tramite la movimentazione automatica dell’asse C. Quest’opzione consente una notevole riduzione dei tempi specialmente nel caso di utensili con più taglienti sull’esterno dell’utensile. Grazie al presettaggio degli utensili al di fuori della macchina è possibile ridurre del 70% i tempi di attrezzaggio. Andreas Haimer, Amministratore Delegato di HAIMER, spiega: “Con l’acquisizione della tecnologia di presettaggio di Microset siamo divenuti fornitori di sistema attorno alla gestione degli utensili. Microset è un ottimo complemento alla gamma pre-esistente di utensili, tecnologia di serraggio, di calettamento e di bilanciatura, che ci consente si supportare i nostri clienti in maniera ancora più estesa”.

Automaticamente il massimo della precisione di concentricità

La soddisfazione con i prodotti HAIMER è dimostrata da Anton Schweiger, che come “secondo lavoro” è vicepresidente dell’associazione tedesca degli stampisti e degli attrezzisti (VDWF), dal fatto che li utilizza da oltre due decenni. Quando l’attrezzista ha acquistato la prima macchina HSC circa 20 anni fa, al fine di migliorare la precisione di concentricità, è passato dai mandrini portapinza ai mandrini per calettamento offerti da HAIMER. Rispetto ad altre soluzioni, i mandrini per calettamento HAIMER lo hanno convinto per la qualità elevata, che rappresenta l’obiettivo aziendale sia della sua azienda che di HAIMER. Particolarmente evidente è la precisione di concentricità nei mandrini per calettamento, che nello standard è inferiore a 3 µm. Per Schweiger questa è una condizione indispensabile. In fondo, l’azienda tedesca non produce stampi a iniezione per articoli consumabili di poco valore, ma stampi elaborati per veicoli d’alta classe, per esempio quelli con i quali vengono prodotti i trasparenti dei fanali anteriori con l’iniezione a 2 componenti. I clienti molto esigenti non tollererebbero il minimo difetto estetico nel prodotto finale: di regola vanno prodotte superfici speculari con tolleranze estremamente ridotte.

Cavità molto profonde

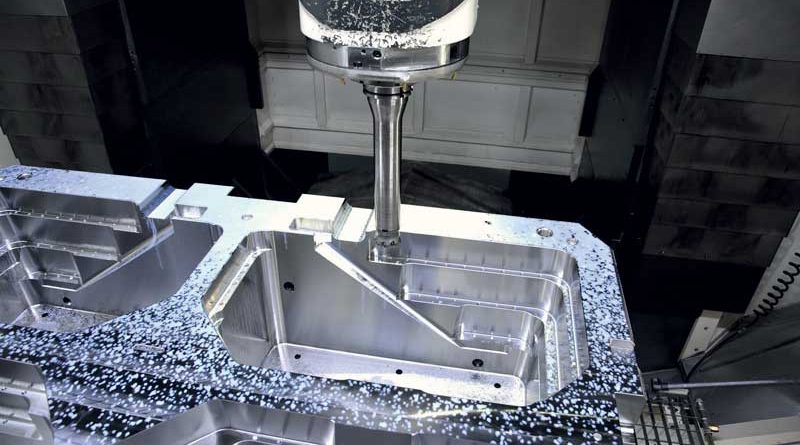

Un’operazione di primaria importanza nella produzione di Schweiger è rappresentata dalla fresatura di grandi stampi complessi, in cui i singoli pezzi possono arrivare a pesare fino a 9 t. Le cavità sono spesso molto profonde (300-400 mm, a volte anche 500 o 600 mm) e rappresentano una vera sfida. Sono indispensabili mandrini per calettamento snelli e l’impiego di prolunghe per calettamento e di utensili con un codolo molto lungo. “Anche questo è un punto di forza di HAIMER. L’azienda offre un vasto assortimento di mandrini di serie. In caso di necessità, però, è anche possibile avere diverse versioni speciali personalizzate”, sottolinea Orterer. Fa riferimento alle ottime caratteristiche di precisione di concentricità valide allo stesso modo sia per i mandrini di serie che per quelli speciali. Contribuiscono al raggiungimento di importanti risultati nell’asportazione truciolo, proteggendo al contempo il naso mandrino e gli utensili. Una vita più lunga consente un funzionamento automatico senza l’ausilio di un operatore. Una vita più lunga del naso mandrino consente un notevole risparmio di costi. Una lunga durata dell’utensile è tuttavia un dato ancora più importante per la produzione automatizzata. “Per lavorare senza operatori è indispensabile un sistema durevole costituito da naso mandrino, mandrino e utensile”, spiega Anton Schweiger. Una buona parte dei grandi stampi a iniezione viene prodotta con un unico attrezzaggio, ininterrottamente per 40-50 ore, a volte anche per 100 ore. La rottura di un utensile o addirittura un danno al naso mandrino sarebbero fatali per un funzionamento senza operatore. Una connessione stabile e rigida è anche importante per la qualità desiderata della superficie. “Una soluzione idonea a tal fine è rappresentata dai mandrini HAIMER per consentire un processo sicuro nella lavorazione”, afferma il proprietario dell’azienda.

Con i mandrini standard non è possibile soddisfare in modo ottimale ogni esigenza dello stampista tedesco. Anton Schweiger apprezza in particolare gli scambi intensi che avvengono con gli specialisti di HAIMER e la flessibilità dell’azienda di Igenhausen. “Per noi è importante la disponibilità mostrata da HAIMER con l’utilizzatore finale”, sottolinea Schweiger. Il referente Oliver Lechner, Direttore Vendite della Germania del Sud, che risponde prontamente a tutte le richieste, aggiunge: “Noi forniamo a Schweiger articoli speciali, come ad esempio, mandrini portafresa speciali a forma conica, in cui è possibile lavorare cavità con una profondità fino a 360 mm”. Anton Schweiger sottolinea: “Questi mandrini si adattano perfettamente ai diametri degli utensili e alle rispettive cavità. Con questi prodotti si possono lasciar lavorare senza preoccupazioni le macchine senza doverli controllare – anche nella sgrossatura”.