Un sistema per prevenire le collisioni

Le collisioni durante le lavorazioni sono un problema molto sentito nelle officine meccaniche. Okuma ha quindi sviluppato una soluzione per la produzione digitale adatta a progettare, simulare e collaudare l’intero processo di lavorazione prima che inizi la lavorazione vera e propria. Qualsiasi collisione che potrebbe avvenire viene impedita prima che possa causare danni, facendo risparmiare tempo e denaro.

di A.M.

La prevenzione delle collisioni richiede solitamente una certa quantità di tempo e di sforzo prima del processo di lavorazione. Per ridurre considerevolmente queste tempistiche, nel corso degli anni Okuma, distribuita da R.F. Celada, ha perfezionato il suo sistema anticollisione (CAS). Per soddisfare le esigenze di un ambiente produttivo sempre più complesso, l’azienda ha migliorato l’applicazione della tecnologia intelligente con il suo sistema 3DVM per la simulazione virtuale 3D della macchina.

Miglior sicurezza ed efficienza

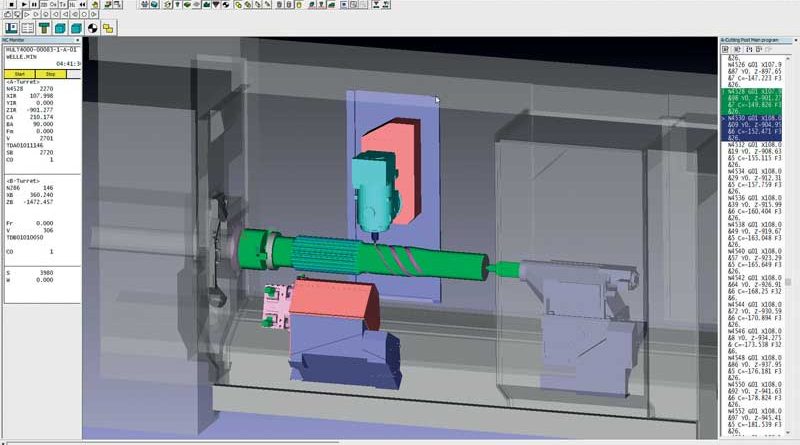

Il software 3DVM, basato sul sistema operativo Windows, unisce la macchina virtuale sul PC al sistema anticollisione sul controllo Okuma. Il software è utilizzato per creare dei modelli di configurazione della macchina e per simulare il processo di lavorazione. Dopo la conferma che il programma può essere eseguito senza collisioni, viene inviato alla macchina vera e propria – che può quindi avviare il processo senza la necessità di altre prove o collaudi. In questo modo, i tempi di configurazione possono essere ridotti fino al 40%. Completare l’ispezione pre-lavorazione offline riduce i tempi di monitoraggio della macchina veri e propri e ne migliora considerevolmente l’utilizzo. “Il nostro obiettivo è fare in modo che gli operatori possano concentrarsi sulle parti da lavorare, invece di preoccuparsi di prevenire le collisioni”, spiega Norbert Rückert, FA Department di Okuma Europe. “La combinazione del software 3DVM e di CAS permette di aumentare significativamente la sicurezza e l’efficienza, sia prima che durante il processo di lavorazione”.

Simulazione virtuale altamente accurata

In ambienti produttivi estremamente complessi, con diverse macchine e robot connessi all’IIoT, la consistenza dei dati rappresenta una questione chiave.

Il sistema 3DVM simula il codice NC vero e proprio e utilizza le specifiche esatte della macchina Okuma per identificare possibili errori di programmazione prima della lavorazione – per assicurarsi che il programma produrrà la parte desiderata in maniera sicura e accurata. Tutti i componenti coinvolti – come torretta, contropunta, mandrini, autocentranti, ganasce, portautensili, utensili, inserti e così via – sono ricreati accuratamente nella simulazione digitale. I componenti e altre attrezzature standard sono presenti di default. “Poiché Okuma fornisce tutti i componenti – dalla macchina utensile ad azionamenti, motori, codificatori, mandrini e CNC – tutti i parametri e i dati sono riflessi precisamente nella simulazione, il che assicura un’accuratezza senza precedenti nell’anticipare e fermare errori e collisioni. L’operatore può star certo che il processo di lavorazione andrà proprio come previsto”, sottolinea Rückert. Le attrezzature specifiche per i singoli utenti possono essere implementate importando i dati STL corrispondenti. Questo rende la configurazione quanto più facile e comoda possibile per gli operatori. Se non ci sono dati STL disponibili, mandrini, ganasce, utensili e materiali grezzi possono essere modellati virtualmente tramite la funzione Easy Modelling, senza la necessità di importare dati aggiuntivi o specifiche di terze parti.

L’interfaccia CAM permette di importare i dati velocemente e facilmente

Il sistema 3DVM di Okuma è in grado di rilevare i dati di lavorazione già creati direttamente dal sistema CAM in formato STL. Lo sforzo da parte dell’operatore è molto ridotto, senza per questo compromettere la precisione della simulazione. Il tutto è reso possibile da un’interfaccia progettata su misura, implementata per la prima volta nell’impianto di un cliente usando la soluzione di programmazione VANC di MAGNA.

Il sistema anticollisione CAS effettua la simulazione dell’operazione in tempo reale e prima del processo di lavorazione vero e proprio, senza praticamente alcuna perdita di tempo. In questo modo, le interferenze sono individuate velocemente e il movimento della macchina viene fermato prima che possano verificarsi collisioni. L’applicazione fa tutto questo verificando la presenza di interferenze tramite i comandi di corsa assiale, tenendo sempre conto del punto zero e dei valori di correzione degli utensili configurati nel controllo numerico. Se viene rilevata una collisione imminente, il movimento di corsa assiale si ferma temporaneamente.

Questo permette all’operatore di lavorare a piena velocità senza preoccuparsi, massimizzando così la produttività. Inoltre, l’utilizzo del mandrino è molto migliorato – visto che non c’è alcun bisogno di verificare più volte le posizioni manualmente, o di ridurre la velocità ogni volta che il mandrino o la torretta si avvicinano al pezzo. Se si verifica un arresto, gli elementi di criticità della configurazione sono evidenziati in rosso sul display per permettere un’analisi e una risoluzione dei problemi facile e veloce.

Lavorazioni sicure durante le operazioni manuali e la configurazione

Le operazioni manuali presentano il maggior pericolo di collisioni. Il sistema anticollisione CAS e il software 3DVM offrono agli operatori il più alto livello possibile di sicurezza. Eseguito in modalità manuale, il sistema anticollisione protegge gli operatori durante la configurazione – e permette una preparazione della lavorazione ancora più veloce. La simulazione illustra la corsa manuale dello scorrimento correttamente in ogni momento. Se, per esempio, una collisione del mandrino con una ganascia è imminente, il mandrino può essere girato manualmente sull’asse C, e l’utensile può essere spostato dalla zona di collisione per prevenire eventuali danni.

Un ritorno sull’investimento immediato

Il sistema CAS è parte standard della serie MULTUS di macchine multitasking di Okuma, e può essere montato a posteriori sulla maggior parte degli altri modelli. La stessa Okuma utilizza il sistema anticollisione e il software 3DVM nelle sue fabbriche intelligenti altamente avanzate “Dream Site” per massimizzare significativamente l’efficienza nella gestione della catena di ingegneria. Entrambe le applicazioni sono diventate un mezzo fondamentale per la prevenzione delle collisioni per molti produttori. “Alcuni clienti hanno effettivamente integrato nella politica aziendale la regola che nessuna macchina debba essere fatta funzionare senza il sistema anticollisione CAS”, afferma Rückert. “E per un’ottima ragione: una singola collisione, infatti, può facilmente portare a un costo di riparazione di diverse migliaia di euro – il che significa che CAS fornisce un ritorno sull’investimento immediato subito dopo aver impedito anche una sola collisione”.