Un’unica missione: creare valore per il cliente

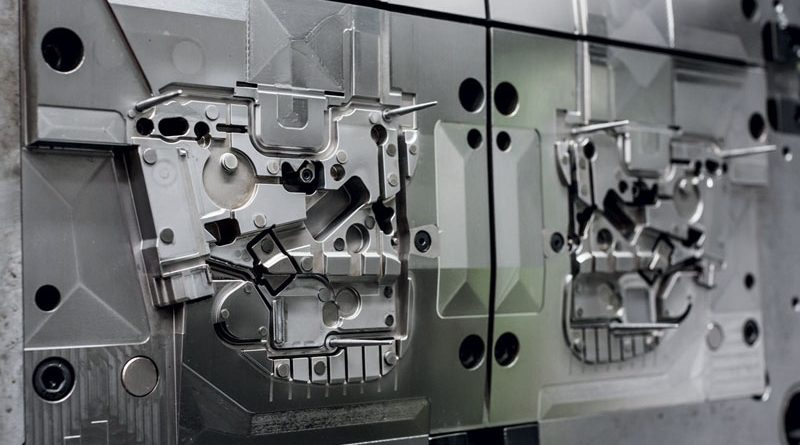

A Limana, in provincia di Belluno, opera dal 1965 Meccanostampi, azienda specializzata nella progettazione e costruzione di stampi per articoli tecnici nonché nelle attività di stampaggio. Allo scopo di migliorare il proprio processo NPI (New Product Introduction – Approvazione di nuove produzioni, fase di campionatura), l’azienda bellunese ha introdotto da cinque anni la tecnologia di misura ottica a luce strutturata, e in particolare il sistema ATOS CORE di GOM.

di Alberto Marelli

54 anni di attività, 250 dipendenti, 4 stabilimenti, 25.000 m2 di superficie produttiva, 140 presse a iniezione: sono questi i numeri che contraddistinguono Meccanostampi, azienda situata a Limana, in provincia di Belluno.

Quella di Meccanostampi è una storia che nasce nel 1965 grazie allo spirito innovatore di Ludovico Trevisson, e che nel corso degli anni è diventata sinonimo di eccellenza italiana.

Negli anni sessanta il core business aziendale si fondava esclusivamente sulla progettazione e costruzione di stampi di precisione; negli anni ottanta Meccanostampi decide di ampliare il suo campo di attività, occupandosi anche delle operazioni di stampaggio di tecnopolimeri.

“Un’importante attività per la nostra azienda – afferma l’ing. Andrea Bristot, Quality Manager di Meccanostampi – è il co-design, sviluppato in stretta collaborazione con il cliente, che si traduce in un’analisi approfondita del prodotto, del processo produttivo, delle necessità e delle criticità in modo da produrre in modo più efficace e produttivo possibile”.

Meccanostampi si prende cura di ogni dettaglio attraverso uno scrupoloso controllo di ogni fase: dalla progettazione alla consegna dei prodotti finiti. “Parte fondamentale del nostro servizio è sicuramente la progettazione e la costruzione dello stampo. Utilizzo il termine servizio in quanto il cliente si aspetta da Meccanostampi non solo il prodotto, ma anche di essere seguito costantemente lungo tutto il processo produttivo, dalla fase di approvazione del componente fino ad arrivare alla produzione”, sottolinea Bristot.

Nel corso degli anni, l’attività di stampaggio è diventata il core business economico di Meccanostampi e ciò ha permesso all’azienda di crescere costantemente: nel 1990 viene inaugurato il secondo stabilimento, nel 1995 il terzo e nel 2002 il quarto. “I quattro stabilimenti sono organizzati in modo da gestire autonomamente tutto ciò che riguarda la produzione, l’approvvigionamento, il controllo e la logistica. Gli stabilimenti lavorano su tre turni, cinque giorni la settimana, con la capacità di lavorare anche durante i weekend”, spiega Bristot.

L’azienda opera trasversalmente in diversi settori

Meccanostampi è specializzata nella progettazione, costruzione e stampaggio di articoli tecnici per i più svariati settori industriali: automotive, elettromeccanico, elettronico, pompe idrauliche, riscaldamento, illuminazione e beni di consumo. “Operando in numerosi settori dobbiamo gestire tanti problemi diversi; la nostra forza è che abbiamo tante soluzioni diverse”, dichiara Bristot.

Nella costruzione degli stampi, l’azienda bellunese deve garantire tolleranze molto strette, a volte in termini di centesimi. “Gli articoli tecnici che stampiamo devono essere robusti, ripetitivi e durare nel tempo”, spiega Bristot.

L’azienda opera sia sul mercato nazionale (circa il 70% del fatturato) che internazionale, verso paesi come Romania, Polonia, Nord America, Germania, Ungheria, Svizzera …

Stampi ad hoc sulla base delle specifiche del cliente

L’ufficio tecnico di Meccanostampi vanta dieci progettisti in grado di sviluppare anche i progetti più difficili, trovando soluzioni diverse grazie ad una flessibilità progettuale elevata. La padronanza del processo completo permette una continua evoluzione ed ottimizzazione degli approcci progettuali facendo tesoro delle esperienze maturate negli anni su prodotti di differenti settori merceologici. “La formazione costante nell’impiego di software, sempre di ultima generazione, come Catia per la modellazione solida e Moldflow per la simulazione del flusso di iniezione, garantiscono sempre il miglior risultato possibile”, afferma Bristot.

La costruzione degli stampi ad iniezione per materie plastiche è una delle fasi più delicate di tutto il processo produttivo di Meccanostampi. Ed è per questo motivo che negli ultimi anni l’azienda ha investito notevoli risorse per riorganizzare l’attrezzeria in ottica di Industria 4.0, effettuando un cambio di paradigma rispetto al passato. Oggi, infatti, l’azienda bellunese accosta al tradizionale approccio manifatturiero, un’area produttiva a forte automatizzazione con centri di lavoro robotizzati capaci di abbinare fresatura ed elettroerosione asservite da robot di alimentazione che permettono anche attività di verifica in automatico con sistemi di misura, in linea, in grado di fornire un puntuale riscontro della conformità delle lavorazioni effettuate.

“La possibilità di lavorare senza presidio durante la notte e nei weekend permette l’abbattimento dei tempi di attraversamento in modo da garantire ai nostri clienti il miglior prodotto nel minor tempo possibile”, spiega Bristot. “L’autonomia nel gestire direttamente gli interventi di manutenzione preventiva, o qualsiasi modifica agli stampi, permette una puntuale risposta al mutare delle richieste del cliente e la garanzia per il cliente di una lunga durata delle attrezzature”.

Un parco macchine all’avanguardia

L’elevata flessibilità produttiva di Meccanostampi è possibile grazie ad un parco macchine di 140 presse ad iniezione (verticali, orizzontali, mono e bi-componente) con un tonnellaggio che varia da 40 a 500 t. “Molte presse sono attrezzate con robot a tre assi cartesiani oppure antropomorfi per rispondere alle più spinte esigenze di movimentazione inserti o pezzi stampati, incrementando negli anni il livello di efficienza e precisione delle proprie isole di lavoro”, afferma Bristot.

L’azienda è in grado di realizzare grandi volumi con elevati standard qualitativi grazie a metodi di controllo di processo rigorosi, affidati direttamente agli addetti che si avvalgono di moderni sistemi di controllo delle presse ad iniezione, di sistemi di misura ed archiviazione dati connessi direttamente alla struttura informatica aziendale, oppure con sistemi automatici direttamente in linea produttiva attraverso sistemi di controllo che verificano il 100% delle caratteristiche più critiche a salvaguardia della conformità del prodotto finale.

Le competenze sviluppate negli anni permettono a Meccanostampi la realizzazione di componenti complessi, anche sotto-assiemi che inglobano elementi metallici e diverse resine termoplastiche, inclusi i tecnopolimeri più innovativi che permettono, in ambito del così detto “metal replacement”, lo sviluppo di particolari molto tecnici, capaci di sostituire elementi tradizionalmente costruiti in acciaio o leghe leggere.

Per fornire un servizio veramente a 360 gradi alla propria clientela, Meccanostampi si avvale di un reparto interno di assemblaggio che utilizza diverse tecnologie, anche completamente automatiche, quali la saldatura ad ultrasuoni, piuttosto che sistemi meccanici. “Attraverso la collaborazione con fornitori esterni, siamo in grado di fornire anche eventuali finiture superficiali come verniciatura, serigrafia o tampografia”, sostiene Bristot.

Elevata precisione richiede elevata Qualità

Da quanto emerso finora, il tema della Qualità in Meccanostampi è un aspetto che appartiene al DNA aziendale, che non si limita alla formalizzazione di certificazioni e riconoscimenti raggiunti, ma che rappresenta invece un modus operandi che cresce e si concretizza in ogni singola azione, giorno dopo giorno.

“La nostra azienda valorizza la Qualità attraverso l’alta precisione, l’elevata efficienza e competenza del personale e la continua ricerca del miglioramento dei processi aziendali”, sottolinea con orgoglio Bristot. Il Sistema di Gestione della Qualità è certificato dal 1997 secondo la norma ISO 9001 interessando tutte le fasi aziendali ed i processi, con l’obiettivo di ridurre a zero ogni margine di errore.

Dallo stesso anno, con orientamento al Total Quality Management, l’azienda definisce e organizza le proprie strategie secondo il modello di gestione E.F.Q.M. (European Foundation for Quality Management), che ha portato Meccanostampi a vincere il Premio Qualità Italia per l’area Triveneto.

Attualmente le prassi aziendali sono progredite, abbracciando metodi e performance ancora più sfidanti tramite la certificazione IATF 16949, e hanno coinvolto l’ambito Sicurezza tramite la certificazione OHSAS 18001.

Meccanostampi ha acquisito, infine, la certificazione UL quale produttore di articoli (categoria QMMY2) ed è quindi partner qualificato per tutti i clienti che hanno prodotti con marchio UL.

Controllo qualità e reverse engineering di oggetti di piccole e medie dimensioni

Restando sempre in tema di Qualità, allo scopo di velocizzare il processo di campionatura dei prodotti, nel 2014 Meccanostampi ha introdotto in azienda la tecnologia di misura ottica a luce strutturata, e in particolare il sistema ATOS Core di GOM. “La metrologia ottica ci ha permesso il passaggio da un’analisi puntuale e discreta ad un’analisi superficiale continua, apportando svariati benefici.

Per citarne alcuni, la comprensione immediata delle deformazioni, la validazione del processo di simulazione (Moldflow) e ancora, la creazione di un archivio digitale, la riduzione del time to market e lo studio comparativo per l’introduzione di materiali alternativi in produzione.

Da sottolineare, inoltre, la riduzione dei tempi di attraversamento tra la fine dello stampo e l’approvazione da parte del cliente in quanto siamo più efficienti nella fase di messa a punto dello stampo”, afferma Bristot.

Il sistema ATOS Core presente in Meccanostampi è uno scanner ottico 3D per il controllo qualità ed il reverse engineering di oggetti di piccole e medie dimensioni, dotato di due teste (ATOS Core 80 e ATOS Core 300) e di una tavola rotobasculante. A seconda infatti delle necessità di risoluzione e della dimensione dei volumi di misura, è possibile sostituire semplicemente la testa del sensore ATOS Core grazie a un sistema di sbloccaggio rapido, senza necessità di ricalibrazione.

ATOS Core utilizza un sistema di telecamere stereoscopiche basato sul principio della triangolazione. Il sensore proietta frange eterogenee sulla superficie dell’oggetto. Queste frange vengono registrate da due telecamere, generando uno sfasamento basato su distribuzioni sinusoidali dell’intensità sui chip delle telecamere. ATOS Core usa diversi sfasamenti in un principio eterodina per ottenere la massima precisione dei sottopixel. Sulla base delle equazioni di trasformazione ottica, le coordinate 3D vengono calcolate automaticamente per ogni pixel delle telecamere.

La tecnologia di proiezione sviluppata da GOM sfrutta luce LED blu a banda stretta in modo da poter effettuare misure precise indipendentemente dalle condizioni di luce ambientale. La tecnologia Blue Light ha una durata di vita particolarmente lunga e riduce al minimo la produzione di calore e i costi di manutenzione.

Le lenti e l’elettronica sono integrate nell’alloggiamento compatto di ATOS Core che conferisce al sensore un’elevata stabilità e permette di eseguire misurazioni in aree ristrette.

Semplice funzionamento

Il sensore ATOS può essere posizionato dove si desidera, manualmente o automaticamente, di fronte al componente. Dopo ogni misurazione, il sensore o il componente vengono spostati per cogliere aree non acquisite dalla scansione precedente. Ogni singola misura viene trasformata quindi in un comune sistema di coordinate, dando luogo a una nuvola di punti 3D completa.

La mesh poligonale che è stata creata descrive superfici di forma libera e primitiva. Può essere analizzata confrontando le superfici con un disegno tecnico o direttamente sulla geometria nominale in CAD. Nel software è possibile implementare l’analisi 3D delle superfici e un’analisi 2D delle sezioni o dei punti. Inoltre è possibile procedere alla generazione dal CAD di primitive quali linee, piani, cerchi o cilindri.

I risultati dell’analisi possono essere presentati in report personalizzabili con snapshot, immagini, tabelle, diagrammi, testi e grafici. I dati, quindi, possono essere visualizzati ed editati sull’interfaccia utente ed esportati sotto forma di documento in formato PDF.

Serraggio virtuale e tomografia computerizzata

Nell’ambito dei sistemi di controllo e misura, i prossimi sviluppi all’interno di Meccanostampi saranno rivolti verso l’implementazione del concetto del nuovo serraggio virtuale di GOM oltre a verificare lo stato dell’arte della tecnologia di tomografia in termini di performance e costo.

Con il serraggio virtuale, una novità all’interno del software GOM 2019, è possibile ovviare a sostegni di fissaggio costosi e complessi, dove l’intera superficie distorta del componente può essere digitalizzata otticamente senza subire sollecitazioni. Una volta fatto ciò, lo stato del componente serrato viene calcolato sulla base di un modello di simulazione a elementi finiti. Vengono così prodotti dati di misura confrontabili direttamente con le informazioni relative al componente serrato nella realtà. Lo scopo è di misurare i componenti utilizzando una fixture universale e senza deformarli, serrando poi le diverse parti solo virtualmente. Ciò significa che è sufficiente una sola misurazione per scansionare e analizzare sia lo stato distorto che quello montato.

Per quanto concerne invece la tomografia computerizzata, è una tecnologia concepita appositamente per soddisfare le esigenze della metrologia industriale. Il GOM CT fornisce infatti dati di misura altamente precisi e ripetibili; produce mesh delle superfici complete con una risoluzione massima a fronte di volumi di misura particolarmente ridotti. Inoltre, il workflow per la misurazione e l’analisi è particolarmente semplice.

Il sistema è in grado di scansionare oggetti trasparenti o componenti stampati a iniezione molto complessi con strutture interne non misurabili senza un metodo distruttivo.