Soluzioni tecniche e personalizzate ad alto valore aggiunto

Nata oltre quarant’anni fa come officina meccanica artigiana, Giesse Meccanica ha saputo crescere nel tempo fino a diventare un riferimento nella progettazione e costruzione di stampi lamiera e stampi per lavorazione fibra in carbonio, oltre alla realizzazione di attrezzature speciali.

di Alberto Marelli

All’interno del comprensorio del Miranese – l’area centrale della città metropolitana di Venezia – opera da oltre quarant’anni Giesse Meccanica, azienda a carattere familiare nata a Pianiga (VE) nel 1979 come laboratorio artigianale per volontà del suo fondatore Giampietro Scantamburlo che, animato fin dall’inizio da grande capacità inventiva e dedizione, ha saputo costruire nel tempo un’azienda solida e affidabile.

Nel 1996, la crescita costante dell’azienda l’ha portata a trasferirsi nella sede attuale di Santa Maria di Sala, territorio dove sono presenti importanti costruttori di macchine utensili per il settore degli stampi. “Giesse Meccanica è in grado di offrire un servizio completo alla propria clientela: dalla progettazione, sviluppo e realizzazione di stampi per lamiera e stampi per fibra di carbonio; possiede un parco presse con cui esegue il collaudo stampi e può garantire ai propri clienti lo stampaggio di piccole media serie; effettua anche assemblaggi meccanici per poter dare un prodotto finito; esegue altresì lavorazioni meccaniche di precisione e attrezzature speciali, come macchine oleodinamiche e pneumatiche. Il tutto garantendo un’assistenza personalizzata sul prodotto”, spiega Graziella Pelizzari, Amministratore Unico della società.

Focalizzata soprattutto su automotive ed elettrodomestico

Nel settore della costruzione stampi, Giesse Meccanica è in grado di costruire una vasta gamma di attrezzature: stampi a blocco, stampi a passo progressivi, stampi per pressa, stampi in autoclave, stampi per fibra di carbonio.

“L’azienda è partita con la progettazione e costruzione stampi per trancia e imbutitura lamiera. Con il passare degli anni abbiamo diversificato la produzione entrando anche in altri settori, ad esempio negli stampi in fibra di carbonio e nella prototipazione di componenti meccanici”, sottolinea Pelizzari.

L’azienda veneta è presente soprattutto nei settori automotive ed elettrodomestico. “Circa il 50% dei nostri stampi per il settore del bianco vengono utilizzati internamente per le attività di stampaggio”, afferma Gimmj Giacomello, Responsabile Uff. Tecnico di Giesse Meccanica.

Presso l’azienda lavorano diciotto addetti cui si aggiungono attivamente i tre soci. Giesse Meccanica realizza stampi con lunghezza fino a 2 m e, oltre all’attività principale di progettazione e costruzione, gestisce anche la manutenzione e riparazione di stampi propri e di altri costruttori.

“Il nostro obiettivo principale è unire la professionalità e la capacità lavorativa dei dipendenti con moderne e avanzate tecnologie, macchinari a CNC che garantiscono un ottimo rapporto qualità-prezzo”, dichiara Pelizzari.

Stampi per componenti in fibra di carbonio

L’elevato standard produttivo raggiunto da Giesse Meccanica ha permesso all’azienda di progettare, sviluppare e costruire stampi per lo stampaggio su pressa ed in autoclave, per la produzione di particolari in fibra di carbonio. “La nostra azienda annovera tra i propri clienti importanti marchi del settore ciclistico per i quali ci siamo specializzati nella progettazione e realizzazione di attrezzature e stampi per la formatura e stampaggio di telai e particolari in fibra di carbonio. Inoltre, collaboriamo con i settori dell’aeronautica, della nautica, della meccanica, della logistica, dell’edilizia, dell’alimentare, del calzaturiero, ecc.”, spiega Giacomello. “Gli stampi per fibra di carbonio sono solitamente realizzati in lega di alluminio, un materiale dal peso specifico molto ridotto che per questa peculiarità risulta essere davvero molto utilizzato e versatile per questo tipo di realizzazioni”.

La fibra di carbonio viene lavorata ad altissima temperatura e, per ottenerla, è necessario sottoporla a vari procedimenti tecnologici. “La fibra di carbonio è un materiale che si caratterizza perché dispone di una struttura molto sottile e filiforme realizzata in carbonio e impiegata nei cosiddetti materiali compositi dove le fibre vengono intrecciate in panni di tessuto e immersi nella matrice, che generalmente è di resina e ha la funzione di tenere “composte” le fibre resistenti e allo stesso tempo proteggerle per mantenere invariata la forma del materiale composito. Numerose sono le peculiarità della fibra di carbonio tra le quali l’alta resistenza meccanica, l’ottimo isolamento termico, la resistenza alle variazioni di temperatura e all’effetto degli agenti chimici”, afferma Giacomello.

È importante sottolineare che per questo settore Giesse Meccanica ha acquisito negli anni notevole esperienza, assicurando alla clientela un elevato valore aggiunto.

Allo studio un nuovo prodotto

Giesse Meccanica è un’azienda con uno sguardo sempre rivolto al futuro. Ne è un esempio l’attuale progetto di sviluppo di un prodotto a marchio proprio per il settore del condizionamento. “Si tratta di una tecnologia già esistente nel settore industriale, ma che noi vogliamo riprogettare e proporre al settore domestico e che porterà notevoli benefici a livello ambientale (un risparmio di energia elettrica fino all’80%)”, spiega Michele Martignon, Commerciale di Giesse Meccanica. “Stiamo lavorando su questo progetto ormai da un anno; abbiamo già acquistato tutta la componentistica che non è possibile costruire internamente. Ora siamo alla fase prototipale per poi passare a quella di pre-industrializzazione e di ricerca partner per il finanziamento del progetto. Nonostante sia un prodotto tecnologicamente complesso, sia a livello di apparecchiature meccaniche che di software, è un’idea alla quale crediamo molto. La nostra esperienza in ambito progettuale e di lavorazioni meccaniche di precisione ci aiuterà a raggiungere l’obiettivo”.

Competitività e flessibilità in tutte le lavorazioni meccaniche

Grazie a un parco macchine di ultima generazione, l’azienda veneta è in grado di offrire competitività e flessibilità in tutte le lavorazioni meccaniche, dal singolo pezzo di precisione o prototipo, alle piccole e medie serie. “Il nostro reparto produttivo è equipaggiato con fresatrici ad alta velocità con corse massime 2.500x800x800 mm, centri di lavoro a 5 assi, elettroerosioni a filo, foratrice, rettifiche, torni, presse fino a 200 t, punzonatrice e piegatrice”, afferma Giacomello.

Ogni particolare eseguito da Giesse Meccanica viene sottoposto a una serie di attente verifiche, utilizzando attrezzature di controllo (macchina di misura per il controllo dei pezzi finiti con stazione CAD per rapporto dimensionale e la rilevazione delle geometrie dei particolari in 2D e 3D), che ne garantiscono la perfetta conformità al progetto.

“Anche la cura nella preparazione dell’attrezzatura per le lavorazioni da eseguire è un fattore da considerarsi essenziale per garantire la qualità finale del prodotto”, sottolinea Giacomello. “Per questi motivi anche il singolo utensile viene reimpostato e catalogato prima di essere utilizzato. Tale procedimento rende più semplice e veloce ogni singola lavorazione”.

“I risultati fino ad oggi raggiunti costituiscono per la nostra azienda un punto di forza in quanto il miglioramento continuo è la condizione che Giesse Meccanica si pone come obiettivo nella prosecuzione della sua attività”, sottolinea Pelizzari.

Soluzioni dedicate per lo stampista

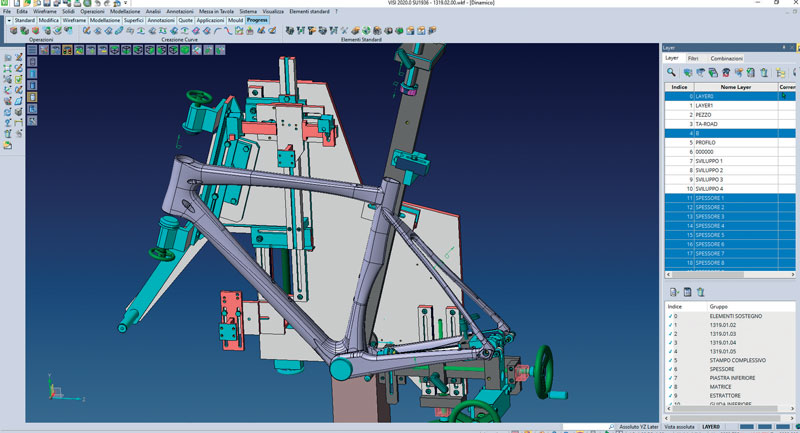

Attraverso un ufficio tecnico competente e consolidato, che anno dopo anno si aggiorna con le ultime release dei software, Giesse Meccanica è impegnata in maniera continua nella ricerca di prodotti sempre più diversificati e innovativi. Un valido aiuto nelle attività quotidiane viene fornito da VISI di Vero Solutions, una soluzione che integra in un solo sistema la progettazione 3D solida e superficiale avanzata con le lavorazioni da 2 a 5 assi sia posizionati che continui e strategie dedicate all’alta velocità. “La collaborazione con Vero Solutions è iniziata negli anni novanta, con la prima licenza di fresatura; successivamente, con il crescere dell’azienda e delle macchine in officina, abbiamo inserito altri moduli: VISI Modelling, VISI Machining, VISI Progress, VISI PEPS-Wire. Il sistema VISI è l’unica soluzione

CAD/CAM presente in azienda, con cinque stazioni”, spiega Giacomello. “Un altro aspetto da non sottovalutare sono i corsi di aggiornamento che offre Vero Solutions. Ogni anno partecipiamo a tre-quattro corsi presso la filiale Vero Solutions di Marcon (VE) in modo da sfruttare al massimo le potenti funzionalità offerte da VISI”.

Sistema di modellazione di superfici

VISI Modelling è un potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con la tecnologia Vero per le superfici, gli strumenti di analisi, e il disegno 2D. VISI Modelling offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI. “Le attività di modellazione vengono svolte in maniera molto semplice e intuitive, rispetto ad altre soluzioni parametriche più complesse da utilizzare”, sottolinea Giacomello.

VISI Modelling è dotato di potenti funzionalità per la generazione dei raccordi direttamente sul modello solido: a raggio costante, a raggio variabile, a disco, iperbolici ed ellittici. È possibile propagare il raccordo lungo bordi tangenti, in modo da rendere più veloci le operazioni.

Nei casi più complessi, è possibile generare il raccordo come superficie senza trimmare le superfici/facce adiacenti: in questo modo è possibile verificare il risultato prima di procedere alla trimmatura finale. Con VISI Modelling è semplice aggiungere raccordi anche al più complicato dei modelli. “VISI ci è stato di aiuto anche nella progettazione di stampi per fibra di carbonio”, dichiara Giacomello.

Per la progettazione di stampi lamiera

Un altro strumento fondamentale per le attività di Giesse Meccanica è VISI Progress, modulo dedicato alla progettazione di stampi lamiera.

Funzionalità basate su un effettivo “know-how” della tecnologia consentono di progettare l’attrezzatura tenendo conto dei più avanzati criteri progettuali. La gestione dello stampo in 3D elimina gli errori e permette la lavorazione automatica delle piastre, garantendo un sostanziale incremento di produttività.

Una gamma avanzata di algoritmi consente di scegliere tra diversi metodi di spiegatura. Sono disponibili strumenti per la determinazione della fibra neutra in modo da adeguarsi alle proprietà del materiale da trattare, che può essere messo in piano mantenendo costante il raggio o la lunghezza delle pieghe. Simili opzioni mettono il progettista nella condizione di giungere a un’accurata messa in piano dell’oggetto. Il sistema fornisce automaticamente i valori dello sfrido, la posizione del baricentro di tranciatura, gli sforzi di tranciatura e piegatura. In questo modo è possibile calcolare il numero e il tipo delle molle necessarie ad aprire lo stampo dopo ogni passo, rendendo assai più semplice la progettazione di un’attrezzatura funzionante al primo colpo.

“VISI-Progress dispone dei cataloghi dei principali produttori di normalizzati mondiali, semplificando in questo modo l’attività di progettazione”, spiega Giacomello.

I normalizzati parametrici vengono gestiti in modo associativo con lo stampo, e possono essere modificati in tutte le fasi progettuali.

Riconoscimento automatico delle forme

Per le attività legate all’erosione a filo, Giesse Meccanica utilizza il modulo VISI PEPS-Wire, che combina la tecnologia dei prodotti PEPS con il modellatore di solidi e superfici di VISI ed il riconoscitore di forme dei modelli solidi 3D. Le funzioni basilari di PEPS però rimangono inalterate e quindi gli utenti possono lavorare in un ambiente a loro familiare.

VISI PEPS-Wire offre un riconoscimento automatico delle forme molto potente, sviluppato in maniera specifica per la tecnologia EDM a filo. La rilevazione di forme passanti inclusi fori, tasche aperte e chiuse, spoglie costanti (che comprendono raggi costanti e variabili), spoglie variabili, distruzione, distruzione variabile e 4 assi sono ottenute senza sforzo, semplicemente con un “clic”. Le forme risultanti sono opportunamente raggruppate in modo da essere lavorate in maniera veloce e affidabile utilizzando la tecnologia e il metodo di lavorazione preferito.