In grado di soddisfare qualsiasi tipo di esigenza

La società veneta P.D. Stampi opera dal 2001 nel settore degli stampi plastica, soprattutto verso i settori automotive, elettronica, medicale

e arredamento. Per le lavorazioni a 5 assi si è affidata alle soluzioni della software house tedesca OPEN MIND Technologies.

di Alberto Marelli

In provincia di Padova, e precisamente a Piombino Dese, opera P.D. Stampi, azienda attiva da circa vent’anni nella progettazione e costruzione di stampi in acciaio a iniezione termoplastica.

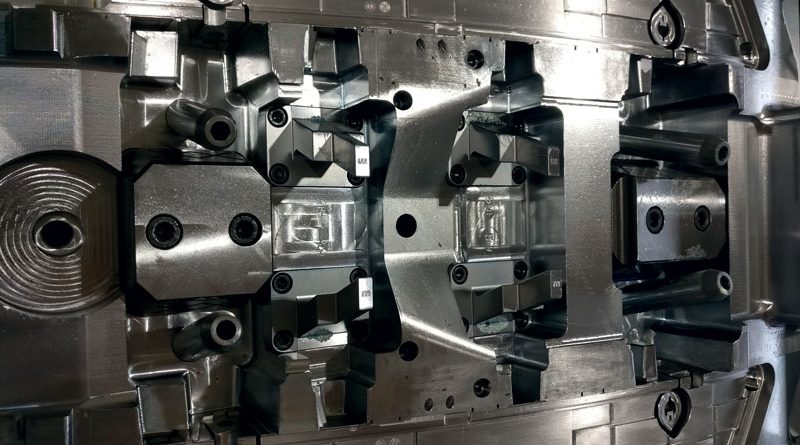

Fondata nel 2001 grazie all’intraprendenza e alla passione per questo lavoro del titolare Daniele Pirollo, la società veneta ha maturato esperienza in numerosi settori industriali, in particolare automobilistico, elettronica, medicale e arredamento. “Nel settore automotive la nostra azienda vanta collaborazioni con le principali case automobilistiche tedesche, per le quali realizziamo stampi per diversi tipi di componenti per fanaleria”, spiega Pirollo. “Da circa due anni siamo entrati anche nel settore della Formula 1, con la costruzione di stampi per le parti aerodinamiche delle vetture di tre diversi Team”. Agli inizi, l’attività dell’azienda si è concentrata esclusivamente sulle lavorazioni conto terzi legate alla meccanica dello stampo, estendendola poi successivamente anche alla consegna di stampi completi e collaudati. “La nostra azienda ha acquisito nel corso degli anni l’esperienza necessaria a soddisfare qualsiasi tipo di esigenza, mettendo a disposizione dei nostri clienti innumerevoli soluzioni e un parco mezzi che li produce all’avanguardia e in continuo ampliamento”, afferma Pirollo. “Il nostro punto di forza, che ci ha distinto in tutti questi anni di lavoro, è l’essere in grado di seguire il committente in qualsiasi fase del progetto fino alla sua completa industrializzazione ed effettuando qualsiasi modifica richiesta in tempi brevi”.

P.D. Stampi è cresciuta costantemente, a tal punto che lo scorso anno ha cambiato sede per poter continuare a inserire in officina nuove macchine e attrezzature.

Precisione e qualità nelle lavorazioni

La costante attenzione alla piena soddisfazione del cliente ha contribuito al miglioramento dei processi aziendali di P.D. Stampi. “Siamo in grado di seguire lo sviluppo dello stampo partendo dalla sua progettazione, grazie al nostro ufficio tecnico che si avvale dell’uso di software CAD/CAM al top di gamma, fino alla completa costruzione ed al suo assemblaggio”, sottolinea Pirollo. Il reparto produttivo di P.D. Stampi è equipaggiato con centri di lavoro a tre e cinque assi, macchine per elettroerosione, sia a tuffo sia a filo, rettificatrici, presetting. “Grazie a questo parco macchine siamo in grado di lavorare di notte e durante i fine settimana, oltre ad avere la flessibilità necessaria per realizzare all’interno dei nostri reparti produttivi la maggior parte delle lavorazioni. Le uniche operazioni che vengono affidate in conto terzi ad aziende nostre partner sono le operazioni di sgrossatura e la realizzazione della foratura profonda”, spiega Pirollo.

P.D. Stampi è in grado di coniugare precisione e qualità nelle lavorazioni attraverso una perfetta organizzazione interna, garantendo al committente tempestività nella realizzazione del prodotto e un operato affidabile.

L’azienda costruisce stampi con dimensioni massime di 1.100×1.100×900 mm oltre ad eseguire la manutenzione di stampi propri e di altri costruttori.

Un’azienda orientata all’Industria 4.0

Sin dalla fondazione, P.D. Stampi ha orientato l’attività verso i concetti della qualità e dell’innovazione, sia nei processi operativi sia nel prodotto finito. L’azienda, infatti, investe costantemente nel parco macchine e nella ricerca di metodi produttivi tecnologicamente all’avanguardia, per poter fornire alla committenza un prodotto finito curato nei minimi dettagli. “La nostra azienda è improntata ai dettami di Industria 4.0: le macchine sono collegate in rete e attraverso un sistema gestionale teniamo sotto controllo tutti gli aspetti legati alla produzione”, afferma Pirollo.

“il prossimo passo sarà di acquistare un nuovo sistema presetting in grado di gestire anche questa fase di preparazione in automatico e senza interrompere il ciclo produttivo per l’attrezzaggio delle macchine”.

In grado di gestire qualsiasi lavorazione a 5 assi

Quando nel 2011 la società acquistò il primo centro di lavoro a cinque assi, decise di dotarsi anche di un sistema in grado di gestire questo tipo di lavorazione. Dopo aver valutato diversi programmi, su indicazione anche di altri colleghi stampisti della zona, alla fine Daniele Pirollo decise di acquistare hyperMILL® di OPEN MIND Technologies. “Alla fine le soluzioni della software house tedesca sono risultate le più affidabili e affinate in base alle nostre esigenze, permettendoci di gestire qualsiasi tipo di lavorazione, sia a 5 assi in continuo che posizionato. In tutti questi anni di utilizzo abbiamo avuto conferma della nostra decisione: un sistema di semplice utilizzo e flessibile che assicura strategie ottimizzate per una totale sicurezza di programmazione”, sottolinea Pirollo.

Nella lavorazione della meccanica dello stampo, come ad esempio la finitura di cave e porta matrici nonché nella realizzazione di punzoni profondi, i tecnici dell’azienda veneta trovano notevoli vantaggi nell’impiego di utensili a barile (anche noti come frese a segmenti circolari). “Grazie all’impiego di questi utensili, in combinazione con strategie di finitura ad alta efficienza disponibili in hyperMILL®, siamo riusciti a ridurre notevolmente i tempi produttivi: dalle 12 ore utilizzando utensili tradizionali a circa un’ora con utensili a barile”, afferma Pirollo.

L’utensile a barile conico è caratterizzato da una nuova geometria di fresatura sviluppata da OPEN MIND.

Gli utensili a barile tradizionali consentono di operare esclusivamente con raggi di media entità da 50 a 100 mm; con l’approccio di OPEN MIND, al contrario, è possibile ottenere raggi da 250 a 1.000 mm e superiori. Ciò consente di eseguire incrementi notevoli, preservando al contempo la qualità della superficie.

hyperMILL® MAXX Machining consente di regolare il punto di contatto in modo completamente automatico durante la lavorazione. L’inclinazione della fresa cambia in modo costante. Il risultato è una lavorazione sicura di tutta la superficie e lo sfruttamento uniforme del raggio di taglio.

In hyperMILL® è possibile definire tutti i parametri degli utensili a barile. Non è necessario creare geometrie di taglio libere oppure definire l’utensile di fresatura dai contorni 2D. La semplice gestione degli utensili e un sistema CAM che permette di rappresentare gli utensili a barile al 100%, garantiscono un utilizzo sicuro degli stessi.

Misurazione efficiente dei pezzi direttamente sulla macchina CNC

La possibilità di misurare il pezzo mediante un processo interno è un altro vantaggio offerto dal CAM hyperMILL® e sfruttato da P.D. Stampi. Il software, infatti, offre diversi cicli di misurazione che l’utente può eseguire con semplicità e praticità direttamente sulla macchina utensile.

“La possibilità di eseguire la misurazione direttamente sulla macchina CNC consente di rilevare preventivamente eventuali errori nella lavorazione e, dunque, di non interrompere la catena di produzione”, spiega Pirollo.

Il controllo della qualità incluso nel processo rende superflue ulteriori misure di implementazione o di configurazione spesso complesse. I vantaggi per le aziende sono diversi: riduzione degli sprechi, risparmio di tempo nonché maggiore competitività. Inoltre, il controllo della qualità continuo risulta una prerogativa essenziale per l’automatizzazione dei processi di produzione.

La misurazione deve essere integrata in tutto il processo di produzione, già a partire dalla programmazione NC. Con il software CAM hyperMILL®, è possibile definire tastatori di misura nello stesso modo con cui si definisce generalmente il tipo di utensile. Oltre ad offrire cicli di fresatura per utensili, il software include cicli di misura per i tastatori, garantendo in questo modo una programmazione rapida e semplice, nonché un’integrazione completa nel codice NC.

Miglioramenti improntati alla facilità di utilizzo

Grazie alla nuova release hyperMILL® 2020.1, OPEN MIND ha nuovamente implementato nel suo software una serie di miglioramenti alla facilità di utilizzo. A trarne vantaggio, tuttavia, non è solo la programmazione, ma anche la lavorazione.

La nuova release si focalizza sul materiale residuo, riducendo i tempi di lavorazione: la strategia di lavorazione ripresa materiale residuo angolo 3D e a 5 assi include strategie parallele e per livelli Z ottimizzati. La ripresa materiale residuo angolo a 5 assi consente la lavorazione indicizzata di angoli difficilmente raggiungibili. A questo scopo sono disponibili la selezione automatica dell’inclinazione, i movimenti di collegamento simultanei e il controllo delle collisioni. Un altro esempio del miglioramento dell’efficienza è la lavorazione tangente pala a 5 assi con gli utensili a barile sviluppati con il contributo di OPEN MIND. Grazie alla lavorazione frontale, questi utensili consentono di ottenere maggiori avanzamenti e superfici di qualità più elevata.

Semplificazione della programmazione

Ridurre i tempi di programmazione, rappresenta per

OPEN MIND uno stimolo importante nell’ulteriore sviluppo di hyperMILL®. Una domanda che si è posta la software house tedesca, era cosa si potesse fare, in pratica, se la durata dell’utensile non fosse sufficiente al completamente di una lavorazione, soprattutto con materiali difficili da lavorare. La risposta è la divisione automatica dei percorsi utensile in base a diversi criteri, quali il tempo o la lunghezza del percorso utensile. Senza dover modificare manualmente il programma, le preparazioni possono essere pianificate in modo preciso. La divisione automatica è disponibile anche per la fresatura e la tornitura. Le feature contorni sono riconosciute automaticamente. hyperMILL® determina automaticamente l’area da lavorare in base al profilo di tornitura.