Come affrontare le sfide di una pandemia globale?

Non si può negare che molti stampisti siano messi alla prova in questi giorni. Dai dipendenti che lavorano a distanza, ai cambiamenti nei modelli di domanda, alle interruzioni nella catena di approvvigionamento, i costruttori di stampi devono adattarsi alle nuove realtà imposte dalla pandemia globale. Al tempo stesso, le aziende previdenti possono trovare opportunità per migliorare i processi, ottenendo benefici che dureranno a lungo, oltre l’attuale pandemia. Ne parliamo con Gianluca Renzi, Vice President Software Solutions, EMEA & India GTM di 3D Systems.

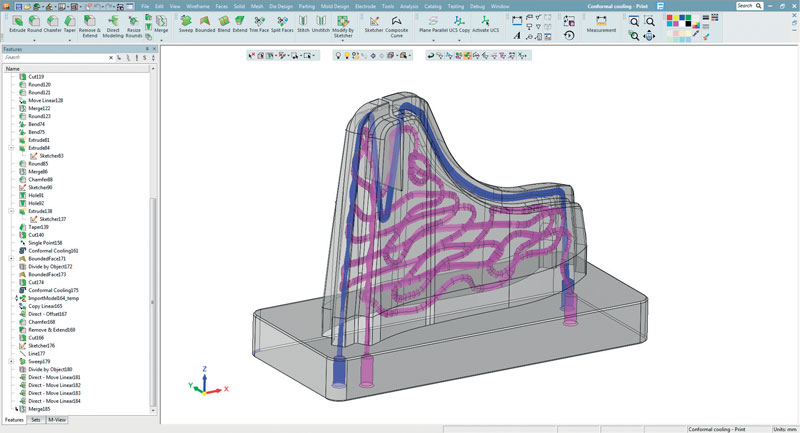

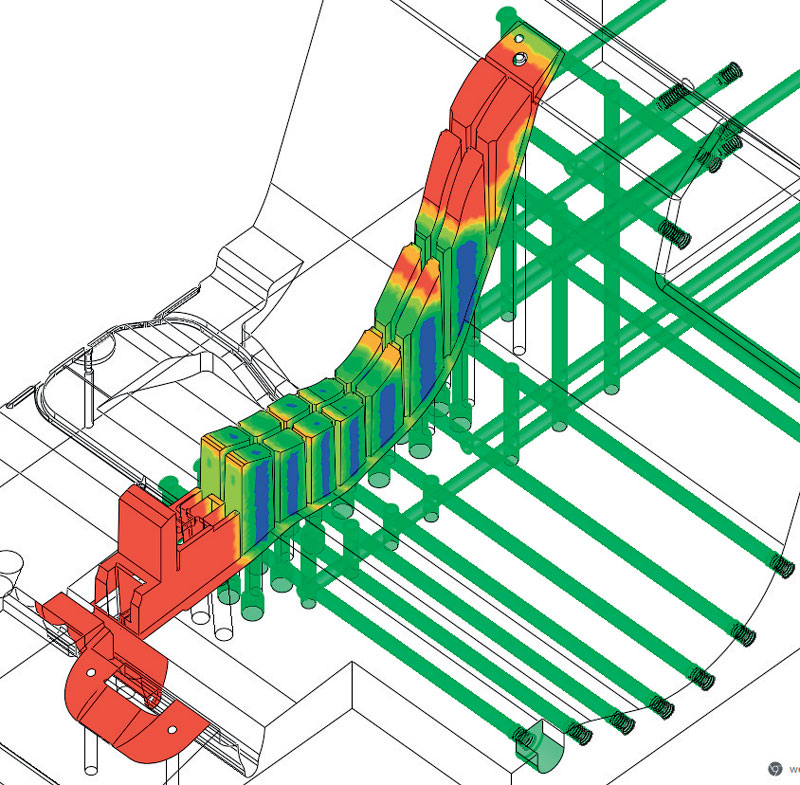

Un mix di capacità di raffreddamento sia tradizionale sia conformato consente una progettazione efficiente, con conseguente riduzione del tempo di ciclo di iniezione e migliore qualità dei pezzi grazie alla ridotta deformazione.

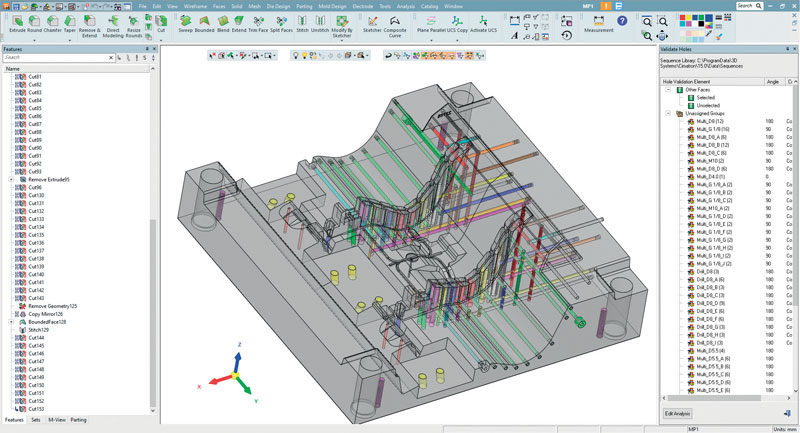

Analisi estremamente veloce per un rapido sguardo all’efficienza di raffreddamento in base alla distanza tra le facce raffreddate e i canali di raffreddamento.

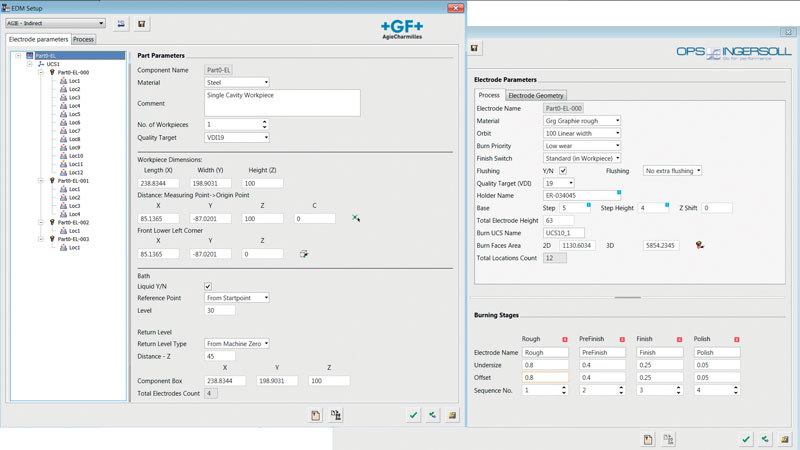

Il tool EDM Setup permette di definire tutti i parametri e i cicli di elettroerosione a tuffo per diverse macchine.

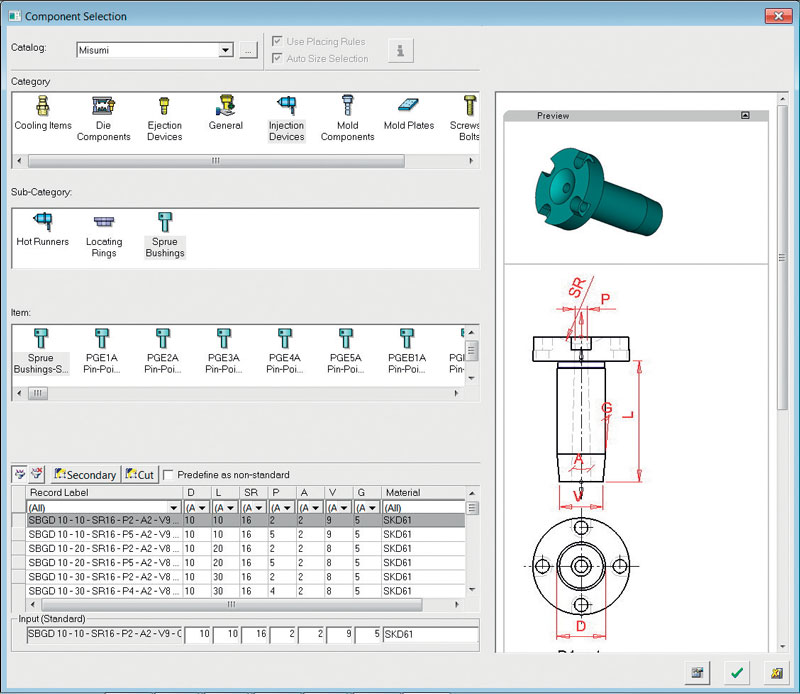

I componenti e gli assemblaggi a catalogo standard di Cimatron, insieme a quelli personalizzati, consentono di trasformare ore di lavoro in minuti.

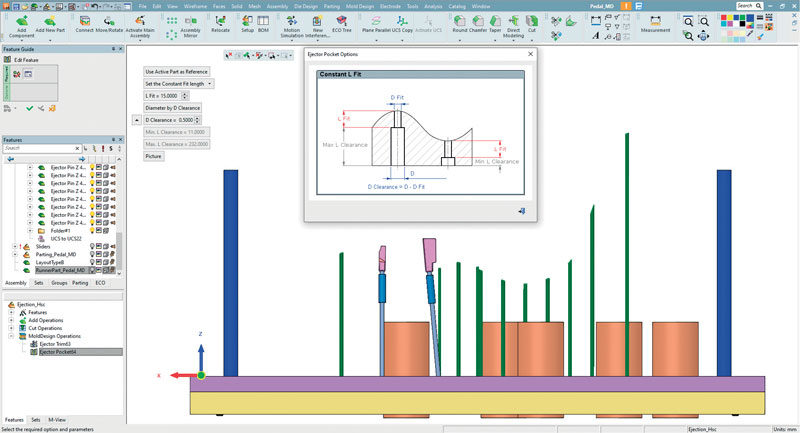

Strumenti dedicati come Ejector Pocket semplificano e automatizzano le attività di routine mantenendo gli standard industriali e aziendali.

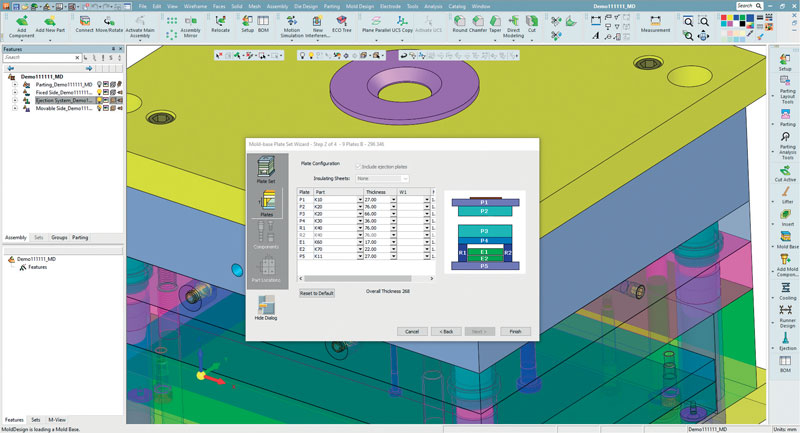

Lo strumento Mold Base di Cimatron permette di generare infinite combinazioni di stampi utilizzando parti di catalogo standard e personalizzate, riducendo in pochi minuti le ore di lavoro.

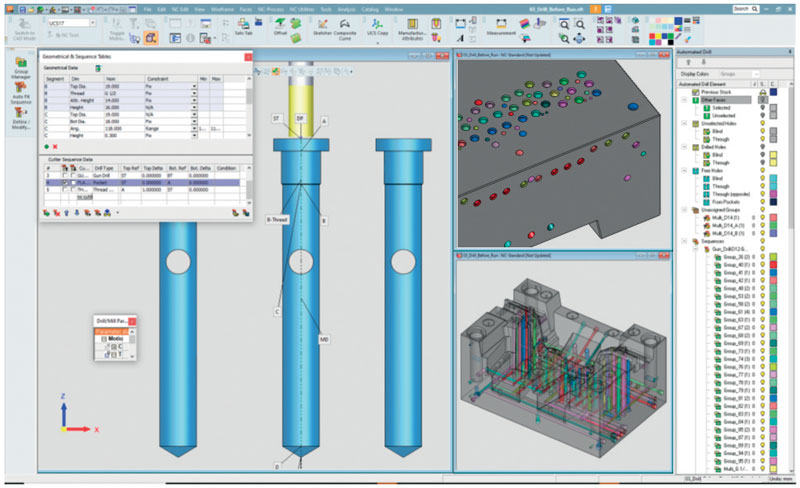

L’applicazione Automated Drill di Cimatron automatizza l’assegnazione dei fori alla sequenza di foratura appropriata, risparmiando tempo ed eliminando il rischio di errori.

Gianluca Renzi, Vice President Software Solutions, EMEA & India GTM di 3D Systems.

La pandemia di Covid-19 sta influenzando ogni aspetto della nostra vita, e la produzione di stampi non fa eccezione. Mentre gli operatori di macchina sono ancora necessari in officina, gli altri dipendenti lavorano per lo più da casa: molti degli aspetti che davamo per scontati non fanno più parte della nostra routine quotidiana, e lo stesso vale per la nostra routine di lavoro.

Le sfide poste dalla pandemia globale alle imprese evidenziano la necessità di processi aziendali flessibili. “Gli stampisti che investono nella tecnologia per supportare tali processi sono meglio attrezzati per affrontare queste sfide al giorno d’oggi; saranno anche ben posizionati per il futuro post-pandemia”, afferma Gianluca Renzi, Vice President Software Solutions, EMEA & India GTM di 3D Systems.

Ecco di seguito cinque idee che chi costruisce stampi può adottare per rispondere alla sfida che stiamo affrontando in questo periodo.

Garantire coerenza, qualità e velocità

Il primo aspetto è formalizzare le conoscenze interne per garantire coerenza, qualità e velocità.

Sì, stiamo tutti migliorando nel collaborare a distanza. Tuttavia, mentre un progettista e un esperto di CNC possono intendersi facilmente, è molto difficile con un programmatore alle prime armi fare a meno dell’interazione faccia a faccia; la persona con esperienza decennale può mostrare rapidamente cosa fare con pochi “clic” del mouse. “Ecco perché in momenti come questo è indispensabile che il software diventi un vero e proprio archivio di conoscenze e procedure seguite in azienda.

I modelli di processo personalizzati capaci di “catturare” la conoscenza dei migliori tecnici sono fondamentali per garantire massimi livelli di qualità e velocità in qualsiasi lavoro, anche in un momento di distanziamento sociale”, sottolinea Renzi. “Ad esempio, l’applicazione NC di Cimatron consente allo stampista di creare modelli di processo definiti dall’utente che automatizzino procedure di fresatura altamente efficienti, in base alle impostazioni e ai parametri normalmente utilizzati in officina. Questi modelli possono essere regolati e applicati automaticamente a qualsiasi geometria, risparmiando ore di lavoro di programmazione e assicurando che le migliori esperienze, ovvero le azioni che hanno permesso di ottenere i migliori risultati in azienda, vengano utilizzate in modo coerente in tutti i progetti”.

Codificare le migliori pratiche in standard e modelli riutilizzabili

Un’altra tematica riguarda utilizzare qualsiasi tempo morto allo scopo di codificare le migliori pratiche in standard e modelli riutilizzabili.

Mentre la necessità di migliorare i processi viene regolarmente riconosciuta dagli stampisti, anche le migliori intenzioni vengono spesso tralasciate quando tutti sono impegnati a consegnare prodotti e rispettare le scadenze. Coloro che subiscono un rallentamento degli ordini possono utilizzare qualsiasi tempo morto per prepararsi meglio al futuro, creando nuovi modelli e cataloghi personalizzati, per attuare consegne più rapide, magari aumentando lo standard qualitativo, al momento della ripresa della domanda.

“Molte innovative officine di stampi in tutto il mondo utilizzano il software Cimatron per definire centinaia e persino migliaia di parti e meccanismi di cataloghi, modelli e procedure: queste specifiche “catturano” il modo di progettare e lavorare dell’azienda, creando un potente archivio di conoscenze che si traduce in un tangibile vantaggio competitivo in termini di qualità e velocità, perché potrà essere riutilizzato in qualunque successivo progetto”, afferma Renzi. “Questi standard formalizzati sono anche utili per mitigare l’impatto delle interruzioni nella catena di approvvigionamento che molte officine stanno vivendo in questi giorni. Possono essere facilmente condivisi con i fornitori quando vengono effettuati nuovi ordini; ancora più importante, possono essere utilizzati per verificare che le parti consegnate da nuovi fornitori soddisfino le specifiche e le linee guida”.

Automatizzare le attività di produzione stampi più comuni

Il terzo aspetto si focalizza sulla possibilità di automatizzare al massimo le attività di routine nella costruzione di uno stampo. “Un software in grado di anticipare le mosse del progettista può far risparmiare tempo prezioso, ridurre gli errori e consentire agli utenti di focalizzare la propria attenzione su attività di maggiore valore”, spiega Renzi. “Progettata con una comprensione del processo di costruzione di stampi, l’automazione intelligente di Cimatron anticipa le mosse dell’utente, mettendo lo strumento giusto a disposizione dell’operatore al momento giusto. Questi strumenti intelligenti sono particolarmente utili quando i dipendenti lavorano a distanza, poiché i programmatori neofiti non hanno gli esperti dell’azienda accanto a loro per dare una mano”.

La Foratura Automatica di Cimatron è un ottimo esempio di applicazione che trasforma un’attività comune e dispendiosa in termini di tempo in una procedura automatizzata che può essere attivata con pochi “clic”. L’applicazione automatizza l’assegnazione dei fori alla sequenza di foratura appropriata, risparmiando tempo prezioso ed eliminando il rischio di errori.

Un altro esempio in Cimatron è lo strumento Mold Base, che consente agli stampisti di generare infinite combinazioni di portastampi utilizzando parti di catalogo, sia standard sia personalizzate. Gli utenti possono caricare rapidamente un intero set di piastre base, personalizzate

in accordo con le dimensioni delle figure con tutti i componenti necessari, abbattendo ore di lavoro, riducendole in minuti.

Pensare fuori dagli schemi con la manifattura additiva

L’integrazione della produzione additiva nel processo aziendale può offrire alcune soluzioni rivoluzionarie che riducono comuni difficoltà e strozzature. Ad esempio, in alcune parti complesse i metodi tradizionali di foratura e fresatura non possono produrre canali di raffreddamento che si conformino strettamente alla geometria della parte. “La soluzione “end-to-end” di progettazione-produzione di Cimatron consente ai costruttori di stampi di rilevare aree che trarrebbero beneficio da un raffreddamento conformato, capace cioè di seguire fedelmente la geometria della figura:

si controlla meglio la temperatura in fase di stampaggio, si minimizzano le deformazioni. Si può eseguire una progettazione mista ottimale, prevedendo sia canali convenzionali, sia canali conformati, costruendo in stampa 3D i componenti richiesti: si combina così efficacemente il meglio delle tecnologie additive e sottrattive per offrire riduzione di tempo e costi e aumento di produttività”, afferma Renzi.

Progettazione parallela

Concludiamo le cinque proposte per affrontare efficacemente le sfide post emergenza pandemia con il tema della progettazione parallela, in modo da semplificare la collaborazione e accelerare i cicli di consegna. L’utilizzo di software di progettazione e produzione integrato che supporti flussi di lavoro simultanei può eliminare costosi tempi di attesa e comprimere i cicli di consegna. Più progettisti possono lavorare contemporaneamente sullo stesso progetto, mentre la programmazione NC può iniziare anche se la progettazione è ancora in corso, in modo sicuro e senza compromettere l’integrità dei dati. “Inoltre – sottolinea Renzi – un software CAD/CAM completamente integrato consente ai progettisti di tenere conto delle operazioni NC a valle. Ad esempio, una volta creata una sequenza di foratura, è possibile verificare che tutti i fori aderiscano agli standard aziendali, siano essi creati internamente o tramite un terzista; possono essere modificati secondo le necessità durante la fase di progettazione”.