Come sfruttare il potenziale della macchina di misura

I costruttori di stampi e modelli combattono costantemente con l’esigenza di ridurre i costi unitari per poter rimanere concorrenziali sul mercato. Quale potrebbe essere il vantaggio competitivo di un’azienda che possiede una macchina di misura e un sistema di serraggio a punto zero? L’Amministratore Delegato di WESCHU GmbH ha analizzato questa tematica.

In piedi davanti a una ZEISS CONTURA nel bel mezzo del suo Centro Dimostrativo, Werner Schumacher dichiara: “Le mie macchine di misura ZEISS mi garantiscono notevoli guadagni”. Anche se due dei suoi collaboratori hanno già sentito più volte questa frase, fanno comunque un cenno di assenso con la testa. L’Amministratore Delegato di WESCHU GmbH & Co. KG, con sede a Norimberga, Germania, accompagna spesso i potenziali clienti attraverso il grande e moderno edificio con due celle di produzione automatizzate con molteplici macchine di fresatura, erosione e misurazione.

“Qui i clienti possono vedere di persona quanto possono essere efficienti”, afferma il 73enne manager Schumacher. Questo spiega perché lui e sua figlia hanno scelto di investire 3 milioni di euro per costruire il Centro Dimostrativo.

Werner Schumacher è in questo settore da quarant’anni. Arriva dritto al punto senza remore: “Chiunque esegua il preset di pezzi ed elettrodi su una costosa macchina per elettroerosione piuttosto che su una macchina di misura, prima o poi fallirà”. Per quale motivo? Schumacher spiega che, eseguendo il preset sulla costosa macchina di produzione, è possibile raggiungere solo fino a 1.500 ore di erosione all’anno.

La sfida: redditività

Kathrin Schumacher, co-Amministratore Delegato e Titolare dell’azienda, sa che chi si prenderà il tempo di verificare i calcoli eseguiti da suo padre, quantificando il tempo di lavoro effettivo delle loro macchine per erosione o fresatura, resteranno “stupiti”. L’esperienza ha dimostrato che l’utilizzo di una macchina per un tempo di produzione di oltre sei ore al giorno è una rarità. Considerato lo scarso utilizzo delle macchine, Schumacher ritiene che questo costi alle aziende oltre 60 euro all’ora, spese che vengono poi trasferite al cliente. Invece di realizzare profitti, le perdite delle aziende si accumulano. Sulla base delle ipotesi di Schumacher, queste possono ammontare a migliaia di euro all’anno per macchina.

Su questo, i due Schumacher sono completamente d’accordo: “Chi cerca di andare avanti come se tutto andasse bene, getta i soldi dalla finestra. Continuano a farlo finché non c’è altra scelta se non quella di chiudere la loro azienda”. Sebbene la signora Schumacher non disponga di dati specifici sulle chiusure di aziende, ritiene che negli ultimi dieci anni circa la metà dei costruttori di stampi della regione di Norimberga abbia cessato l’attività.

Maggiore efficienza, costi inferiori

“Ma le cose non devono finire in questo modo”, sottolinea Kathrin Schumacher. Per lei, non c’è alcun dubbio che anche le aziende di paesi ad alto salario come la Germania possono trarre profitto da investimenti moderati. Sia il padre che la figlia consigliano ai piccoli costruttori di stampi di iniziare ad ottimizzare i loro processi acquistando una morsa di centraggio. Questo sistema consente agli operatori di fissare i pezzi e gli elettrodi lontano dalla macchina utensile, riducendo il tempo di preparazione anche se il preset viene eseguito sulla macchina di produzione stessa.

Gli operatori possono fissare pezzi difficili da lavorare o serrare più pezzi contemporaneamente. Allineandoli nella macchina poco prima della fine del turno, i componenti possono essere lavorati durante la notte senza la presenza di personale. Tuttavia, anche tramite l’utilizzo di queste morse, la misurazione sulla macchina utensile richiede ancora molto tempo. La soluzione è quella di eseguire la misurazione dei pezzi all’esterno, ovvero su un sistema di misura. La macchina di misura trasferisce quindi i dati di offset direttamente alla macchina utensile e al job manager. In seguito, l’operatore, o in alcuni casi il robot, deve solo spostare il pallet con il pezzo da lavorare dalla CMM alla macchina utensile.

Recupero dell’investimento

Secondo Werner Schumacher, il sistema di misura si ripaga da solo dopo soli sei mesi. Le indagini di ZEISS indicano inoltre che l’aggiunta di una macchina di misura raddoppia quasi il tempo di produzione di una macchina utensile, riducendo al contempo i costi di produzione e i costi per componente fino al 40%. E non è tutto. Per produrre lo stesso numero di pezzi sono necessarie meno macchine utensili. Un altro argomento convincente: la misurazione su un sistema di misura è più precisa e rende disponibili informazioni di qualità. Alla WESCHU e alla sua filiale IMT – Innovative Metall Technologien GmbH, i pezzi vengono misurati in modo completamente automatico su una macchina di misura ZEISS e controllati in base ai suoi dati dopo ogni fase di produzione. Solo i componenti “buoni” vengono ulteriormente lavorati. “In questo modo, evitiamo di sprecare molto tempo ed energie su componenti di scarto”, spiega Kathrin Schumacher. Questo è un altro fattore che aumenta significativamente la competitività delle aziende.

False ipotesi

Anche se i benefici superano di gran lunga gli svantaggi, Werner Schumacher stima che un buon 80% dei costruttori di stampi non disponga ancora di un sistema di misura per il preset ed i controlli di qualità in linea. “Molti di loro hanno semplicemente paura che una macchina di misura complichi eccessivamente i loro processi, invece di semplificarli”, sottolinea Kathrin Schumacher. Padre e figlia si sono imbattuti più e più volte nella stessa idea sbagliata: i clienti suppongono che, per utilizzare una macchina di misura, dovrebbero investire in un laboratorio di misura e assumere un ingegnere metrologico.

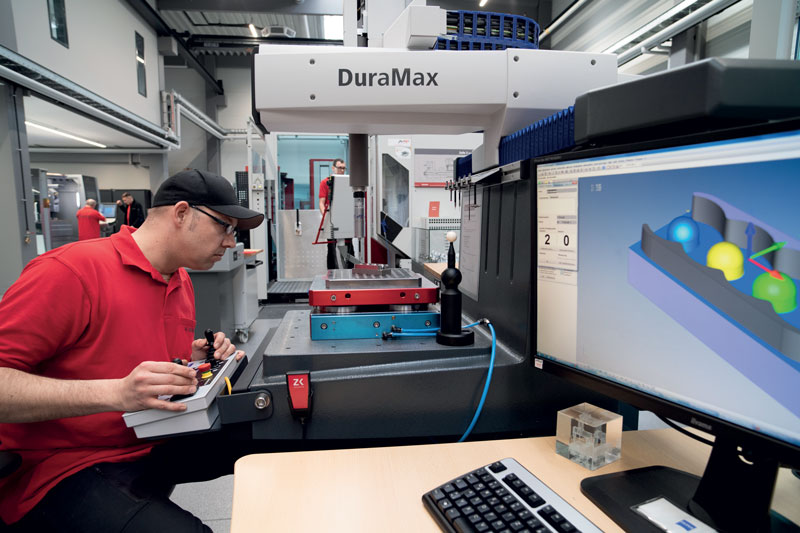

Progettato pensando agli operatori

“Dobbiamo spiegare che questo concetto è errato”, sostiene Kathrin Schumacher. Spera che si sparga la voce su quanto sia semplice per gli stampisti utilizzare la macchina di misura ZEISS e il software che la accompagna. Durante la demo a un cliente, un dipendente mostra quanto sia facile utilizzare il preset ZEISS CALYPSO. Dopo che l’operatore ha determinato il punto zero sul sistema di serraggio, seleziona una macro per gli elettrodi e per i pezzi e poi li allinea manualmente. Successivamente sarà disponibile un file con i dati di offset. Può essere inviato direttamente alla macchina per l’erosione o al job manager, che trasferisce tutti i dati alla rispettiva macchina utensile. “Dopo la dimostrazione, i rappresentanti dell’azienda capiscono immediatamente che non ci vuole molto prima che anche i neofiti della metrologia utilizzino questa tecnologia”, spiega Kathrin Schumacher.

Occhi puntati sull’automazione

Secondo i calcoli di Werner Schumacher, chi migliora il proprio sistema di serraggio a punto zero e il sistema di misura con una soluzione automatizzata, come la macchina Chameleon della ditta Zimmer & Kreim o una cella di produzione completamente automatizzata, aumenta facilmente il tempo di funzionamento totale delle proprie macchine a più di 4.000 ore e genera un profitto che supera i 110.000 euro per macchina.

Le aziende possono addirittura raggiungere 6.000 ore di produzione con sistemi di misura e caricamento automatizzati delle macchine, che consentono loro di produrre pezzi 24 ore su 24, 7 giorni su 7.

I due Schumacher sono entrambi d’accordo sul fatto che una macchina di misura sta alla base dell’automazione. Tuttavia, l’implementazione di soluzioni automatizzate è difficilmente possibile senza il supporto dei dipendenti. Grazie alle esperienze positive con le tecnologie per l’incremento dell’efficienza, capiscono che processi più veloci e snelli garantiscono la sicurezza dei processi stessi, piuttosto che mettere a repentaglio il loro lavoro.

Dopo la visita del Centro Dimostrativo, Werner Schumacher torna alla ZEISS CONTURA: “Potete prendere tutto quello che ho, ma vi prego di lasciare le mie due macchine di misura ZEISS, perché sono queste che alla fine rendono efficiente la nostra azienda”.