Migliorare le capacità in produzione fino all’85%

Con l’utensile giusto e un moderno software CAM i costruttori di stampi possono adeguare le proprie capacità di produzione in maniera flessibile e migliorarle di circa l’85% in modo da trovarsi pronti alla ripresa.

Gli effetti della pandemia legata al Coronavirus si ripercuotono anche sul settore dei costruttori di stampi. Molte aziende si chiedono come poter superare la crisi nel modo migliore e senza troppi danni e poter riadeguare, poi, velocemente la produzione appena il mercato lo permetterà. “Procedimenti di produzione, come “fresatura a segmenti circolari” chiamata anche “Parabolic Performance Cutting (PPC)” e “fresatura a candela” assumono un’importanza sempre maggiore”, spiega Michael Knauer, Director Milling presso Hoffmann Group. “Infatti con i nostri utensili PPC è possibile rifinire nove volte più velocemente gli stampi od ottenere, in alternativa, una qualità superficiale pari a ottanta volte migliore rispetto alla lavorazione tradizionale. In tal modo, per esempio, l’azienda Koller Formenbau GmbH di Dietfurt nel Altmühltal ha ridotto i tempi di finitura delle sue superfici lavorate da cento a quindici ore con le frese PPC. Il procedimento PPC è indicato anche per la finitura di pezzi stampati con stampante 3D”.

Minimo impegno

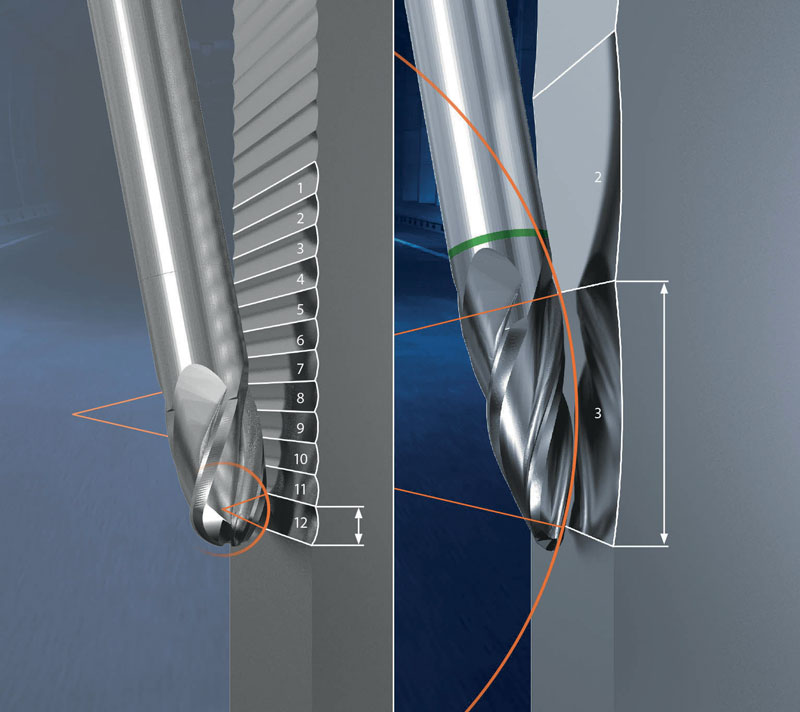

Nel caso degli utensili PPC il tagliente principale della fresa ha una forma arcuata. “Rispetto ad una tradizionale fresa toroidale con un raggio massimo di azione corrispondente a metà diametro dell’utensile stesso, gli utensili PPC raggiungono un raggio fino a 1.000 mm, decisamente maggiore e di conseguenza hanno anche una maggiore superficie di appoggio sul pezzo”, sottolinea Knauer. “Grazie alla loro complessa geometria richiedono, però, un software CAM più complesso. Infatti esso non deve solo poter garantire la strategia “fresatura a segmenti circolari”, bensì anche disporre di un nuovo codice in grado di elaborare le esatte geometrie degli utensili PPC. Dal momento che gli utensili vengono posizionati in maniera obliqua rispetto al pezzo, il procedimento funziona oltretutto, solo in combinazione con una macchina a 5 assi, ma non è necessario che siano in funzione tutti e 5 in contemporanea. Dopo l’impostazione dell’utensile e in funzione della superficie da lavorare, la lavorazione può avvenire anche con 1 o 2 assi bloccati. Le superfici dei fondi dello stampo e quelle libere senza ingombri laterali possono eventualmente anche essere lavorate su macchine a 3 assi”. In passato esistevano solo pochi programmi con la funzione “fresatura a segmenti circolari”, ma ora non è più così. “L’azienda Koller Formenbau aveva, per esempio, già una macchina a 5 assi e il software hyperMILL di OPEN MIND Technologies, mancava solo l’utensile giusto. Con il minimo impegno l’azienda è riuscita a realizzare degli incrementi di produttività pari all’85% e a migliorare le proprie capacità produttive senza acquistare ulteriori macchine”, dichiara Knauer.

La versatilità degli utensili migliora la produttività

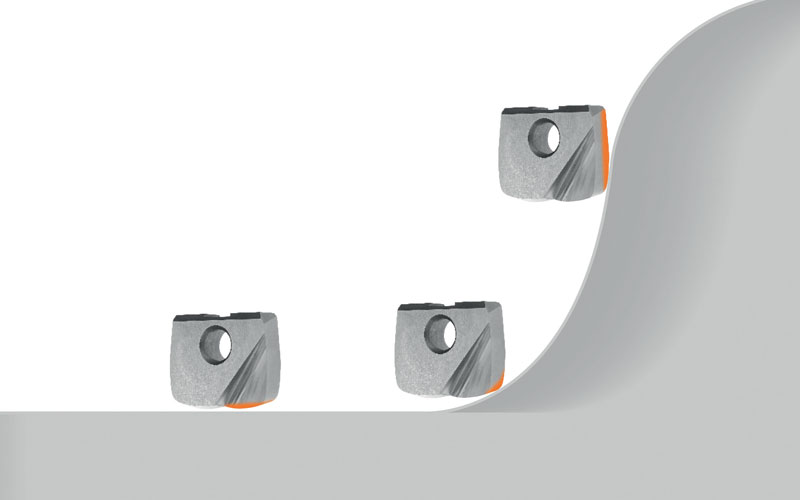

Il procedimento Parabolic Performance Cutting (PPC) è particolarmente efficace nei casi in cui l’utensile è esattamente come il contorno del pezzo. Per un maggiore incremento di produzione è necessario l’impiego di diverse forme di tagliente principale come “dritta”, “tangenziale”, “conica” e “semiconica”. “Infatti ogni forma è specializzata e ottimizzata in base alla lavorazione di una determinata superficie”, spiega Knauer. “È da tener conto anche l’angolo di impostazione rispetto al pezzo. Se l’angolo d’impostazione, infatti, è piuttosto inclinato si potranno evitare più facilmente ingombri. Inoltre alcuni produttori, come Hoffmann Group, mettono a disposizione dei clienti anche frese a copiare di precisione con inserti PPC. Questi, in determinati casi, potrebbero rappresentare un’interessante alternativa rispetto alla fresa a codolo in metallo duro. Nella scelta dell’utensile PPC si dovrebbe, quindi, far attenzione affinché il fornitore abbia i relativi prodotti e bisogna anche tener conto dei singoli materiali”.

Per concludere, la lavorazione di fresatura a segmenti circolari a controllo CAM permette quindi di adattare in maniera flessibile le capacità produttive in base alle richieste del mercato, investendo solo in un software e in alcuni utensili.

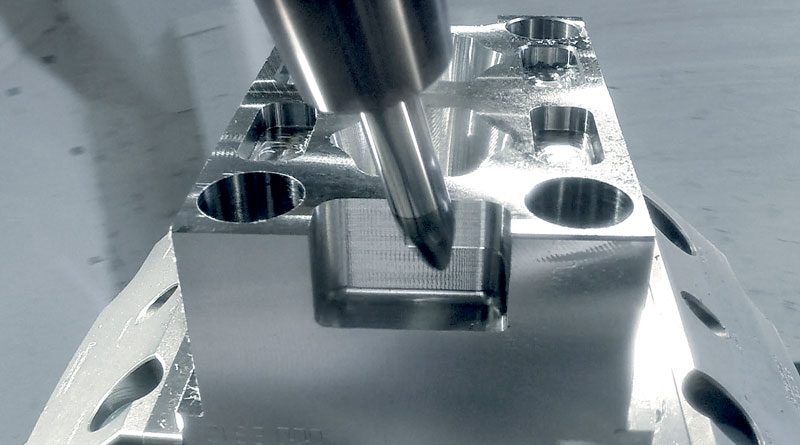

Le frese PPC sono indicate per la lavorazione sicura sia su alluminio che su materiali sintetici.

Gli inserti sono un’interessante alternativa. Hoffmann Group mette a disposizione inserti GARANT PPC per la fresatura a segmenti circolari con i taglienti principali dritti o conici.