Un’azienda a ciclo completo

Un’azienda a ciclo completo. Questo è il punto di forza del Tacchificio Monti, la capacità di sviluppare il prodotto secondo un ciclo completo, che va dallo sviluppo del design fino alle finiture del prodotto stampato. Da oltre un anno l’azienda collabora con il produttore di utensili giapponese MOLDINO.

Da oltre cinquant’anni il Tacchificio Monti svolge un ruolo di primo piano sul mercato, coniugando la creatività e la cura artigianale con la potenzialità di un’azienda industriale. “Per raggiungere questo risultato è fondamentale fare leva sulla sensibilità e sull’esperienza di ogni singola persona che lavora all’interno della nostra azienda”, spiega Yassine Simou, Responsabile Officina di Tacchificio Monti. “Ogni persona è un tassello fondamentale del progetto a cui sta prendendo parte mettendo a disposizione la sua creatività e la sua professionalità nel rapporto diretto con il partner/cliente. Il nostro compito più difficile è quello di riuscire a realizzare prodotti artigianali di altissima qualità, rispettando le tempistiche stringenti che ci impongo i nostri committenti. È fondamentale in quest’ottica riuscire a organizzare la produzione in maniera ottimizzata, in modo da standardizzare il più possibile il processo per ridurre i tempi. Il vantaggio è che riusciamo a essere comunque un’azienda dalla forte impronta artigianale, ma sfruttando al contempo le logiche e i vantaggi di una produzione industriale”. Massima attenzione per la qualità, velocità e precisione sono i primari obiettivi che da sempre contraddistinguono l’azienda con sede a Marzabotto (BO) e che le hanno permesso di annoverare tra i propri clienti le più importati maison nazionali e internazionali.

Vista di una parte dell’area “costruzione stampi” del Tacchificio Monti.

Vista di una parte dell’area “costruzione stampi” del Tacchificio Monti.

Riunione tecnica sull’allineamento delle attività e l’andamento del progetto tra Tacchificio Monti e MOLDINO.

Continui investimenti nel corso degli anni

Tacchificio Monti nasce nel 1961 da Giuseppe Monti e i figli Carlo e Nando. Oggi siamo arrivati alla terza generazione di famiglia che porta avanti l’attività imprenditoriale. “Il tutto è iniziato lavorando il legno in un piccolo garage, in quanto una volta i tacchi venivano realizzati in legno totalmente a mano e poi venivano prodotti in grandi quantità tramite un pantografo che replicava il tacco o la zeppa fatta a mano. Inizialmente quindi l’azienda era una sorta di falegnameria/modelleria”, afferma Simou. “Con il tempo, la tecnologia che avanzava e la plastica che prendeva sempre più piede abbiamo scoperto il mondo dello stampaggio, acquistando la prima pressa e acquistando la prima fresatrice per la costruzione interna degli stampi, iniziando in questo modo la produzione “moderna” di tacchi. Nel corso degli anni sono stati fatti continui investimenti sia di presse per lo stampaggio, sia di macchine a controllo numerico per la produzione degli stampi. A partire dal 2003, con l’ingresso in azienda di Carlo Pianelli (Responsabile dell’Ufficio CAM) e di Cristiano Rimondi (Responsabile dell’Ufficio Tecnico), è stato deciso di progettare gli stampi internamente e di procedere alla produzione direttamente dal modello matematico (e non da fusione)”. Fin da subito l’azienda ha pensato alla produzione in maniera automatica, investendo in macchine con cambio pallet e lavorando in non presidiato. “Questa mentalità – sottolinea Simou – ci ha sempre accompagnato, fino ad oggi dove grazie al supporto di partner qualificati e affidabili come MOLDINO e Tebis stiamo sviluppando ulteriormente gli automatismi ed i template per permetterci di lavorare ancora di più in maniera standardizzata e automatizzata”. Da agosto 2019 Tacchificio Monti opera in una nuova sede, sita a circa 5 km dalla sede storica, che nel tempo era diventata troppo piccola per rispondere alle esigenze di continua crescita dell’azienda. Oggi Tacchificio Monti conta su 150 dipendenti. Per quanto riguarda il reparto costruzione stampi ci sono quattro addetti alla programmazione CAM e una decina di operatori CNC.

Da sinistra: Fabio Grassilli (Area Responsible Center Italy MOLDINO), Yassine Simou (Responsabile Officina Tacchificio Monti), Luca Iotti (Process Optimizer MOLDINO), Carlo Pianelli (Responsabile CAM Tacchificio Monti).

Yassine Simou mentre controlla il corretto stato di una lavorazione.

Vista dell’Ufficio Tecnico di Tacchificio Monti.

Assecondare le esigenze dei clienti

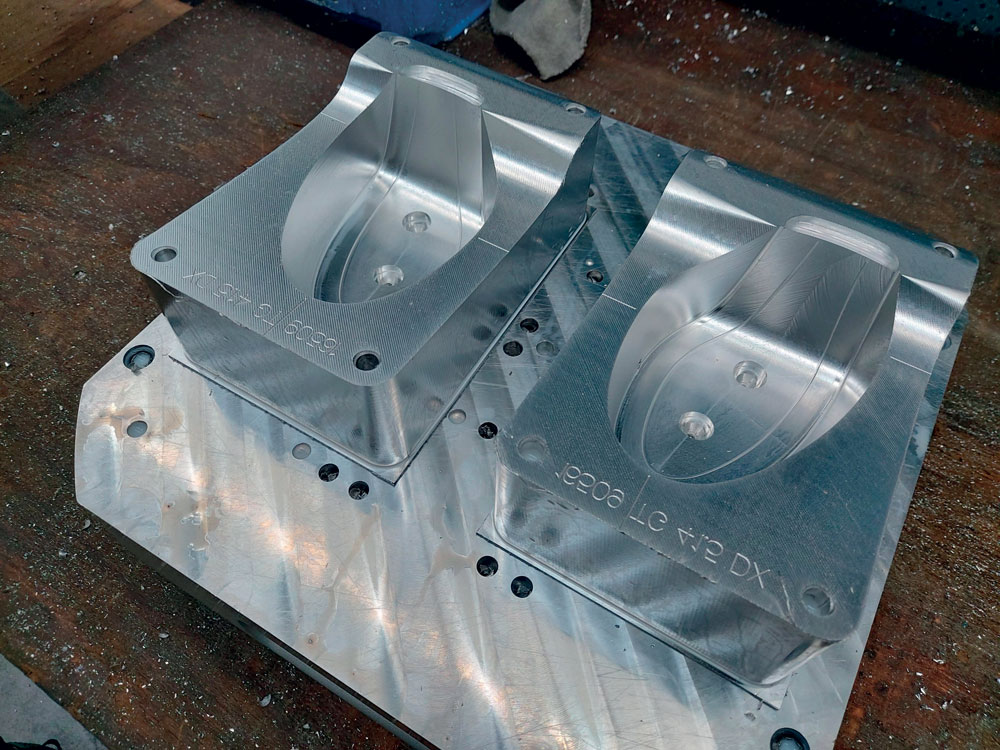

Tacchificio Monti offre alla clientela un servizio e un supporto a 360 gradi. “I nostri servizi – spiega Simou – toccano tutti gli aspetti della realizzazione di tacchi ed accessori per il mondo della moda: modelleria manuale e CNC, reverse engineering, stampaggio 3D, progettazione del prodotto finito e dello stampo necessario per produrlo, costruzione dello stampo stesso nonché stampaggio del prodotto finito in piccole e grandi serie. Siamo inoltre in grado di eseguire lavorazioni meccaniche, trattamenti galvanici, verniciatura, montaggi e incollaggi”. Solitamente l’azienda bolognese realizza circa 300 stampi al mese, per un totale circa di 3.000-4.000 stampi l’anno. “Può sembrare un numero elevato, ma dobbiamo realizzare uno stampo per ogni taglia di prodotto”, sottolinea Simou. Le dimensioni massime degli stampi sono circa 370x310x200 mm. La maggior parte delle lavorazioni e di tutti i passaggi necessari alla produzione del prodotto finito sono eseguiti internamente. “Cerchiamo di fare il più possibile internamente”, afferma Simou. “Ci sono però alcune situazioni che ci obbligano ad esternalizzare la produzione di alcuni stampi. Ad esempio la produzione degli stampi delle suole, che per motivi legati principalmente alle geometrie, vengono prodotti dalle fusioni e quindi li facciamo fare all’esterno. Oppure, in concomitanza soprattutto con eventi particolari legati al mondo della moda, come ad esempio la presentazione delle nuove collezioni, abbiamo una richiesta di stampi talmente elevata con scadenze strettissime che siamo costretti ad esternalizzare. Anche i portastampi li facciamo fare quasi totalmente ad un nostro partner esterno. Inoltre, gran parte delle lavorazioni manuali di “finitura” dei prodotti stampati (l’applicazione delle pietre preziose sui tacchi, la cromatura, la laccatura, ecc.) vengono approvvigionate all’esterno con lo scopo di contenere i costi fissi legati unicamente alle fasi di lavorazione del core business”.

L’area show room dove sono esposti alcuni dei prodotti realizzati da Tacchificio Monti.

La sede del Tacchificio Monti è a Marzabotto, in provincia di Bologna.

Trasformare le esigenze stilistiche in prodotto finito

Operare nel settore della moda non è facile. “Uno dei problemi principali che ci troviamo a dover affrontare quotidianamente è quello di riuscire a trasformare le esigenze stilistiche e creative del committente con le difficoltà concrete della realizzazione dello stampo e del prodotto finito”, spiega Simou. “È fondamentale riuscire a condividere e trasmettere i “limiti” tecnici dovuti alla produzione con chi si occupa di modellazione e creatività del prodotto. Infatti, non sempre è fattibile realizzare esattamente ciò che ci si immagina in testa o su un disegno. Spesso i limiti sono legati alla produzione dello stampo o anche alla produzione del pezzo finito, limitando il più possibile gli scarti o scongiurando la rottura della stampata/prodotto finito. Oppure ancora limiti sulla tolleranza di lavorazione o sulla quantità di materiale da stampare che dal punto di vista “creativo” possono non fare alcuna differenza, ma che invece a livello produttivo e realizzativo possono creare problemi non indifferenti. Quindi è fondamentale trovare il giusto “feeling” e un processo comunicativo chiaro tra il nostro staff e quello del committente. Un’altra problematica che ci sta spingendo anche a cambiare il nostro modo di produrre è il fatto che ci chiedono di produrre a prezzi sempre più bassi e con scadenze sempre più brevi. Non è per niente facile riuscire a garantire standard qualitativi elevati in tempi sempre più ristretti”.

Per una programmazione standardizzata e automatizzata

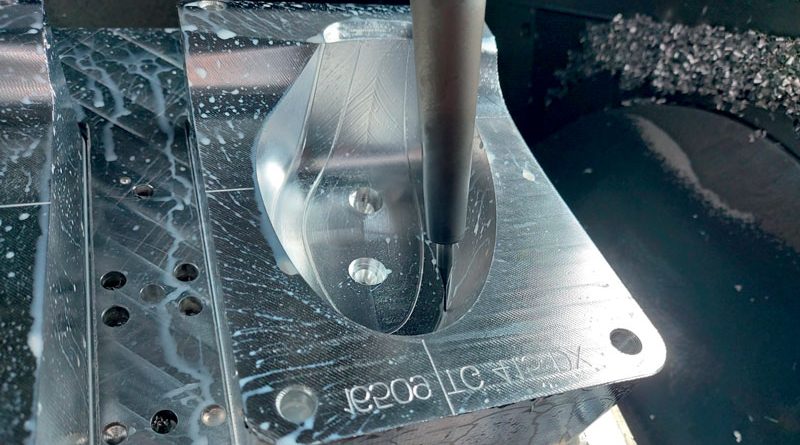

L’attrezzeria del Tacchificio Monti è suddivisa in tre reparti principali: modelleria, officina macchine e reparto di aggiustaggio. “Siamo equipaggiati con centri di lavoro a 3 e 5 assi di ultima generazione, elettroerosione a filo e a tuffo, rettificatrici, fresatrici tradizionali, tornio a fantina mobile”, sottolinea Simou. All’efficienza in attrezzeria partecipa il produttore di utensili giapponese MOLDINO, ormai parte attiva da circa due anni del processo industriale dell’azienda bolognese. “Il primo approccio con MOLDINO l’abbiamo avuto a fine 2018, quando abbiamo eseguito alcuni test per capire la bontà dei loro prodotti”, afferma Carlo Pianelli, Responsabile Ufficio CAM di Tacchificio Monti. “Le applicazioni fatte erano andate molto bene ed avevamo ottenuto dei buoni risultati in termini di riduzione dei tempi di sgrossatura (oltre un 30% in meno rispetto al nostro standard) oltre a ottimi risultati in termini di qualità di finitura. La nostra esigenza iniziale, infatti, era proprio quella di ridurre i tempi di produzione, visto che i nostri clienti ci chiedono la fornitura dei prodotti in tempi sempre più stretti, ma senza compromettere la qualità complessiva dello stampo. Però la vera svolta e il vero progetto Tacchificio

Monti/MOLDINO è iniziato circa sei mesi dopo, quando, attraverso un’attenta analisi delle nostre esigenze abbiamo compreso che l’obiettivo che avremmo dovuto perseguire era di rendere il processo di produzione completamente automatizzato, più che l’ottimizzazione del processo fine a se stesso. MOLDINO, da parte sua, ci ha affidato il suo Process Optimizer Luca Iotti, esperto del sistema CAM Tebis. Insieme ai tecnici e allo staff di Tebis collaboreremo per standardizzare e automatizzare il processo completo, partendo dalla programmazione CAM. Sarà un lavoro molto complesso e molto lungo, ma che siamo convinti ci porterà incredibili risultati in termini di ottimizzazione di processo, lavorando in maniera automatica h24 e riducendo al minimo la possibilità di errori umani”. L’azienda bolognese crede molto in questo progetto, proprio perché ritiene che questa sia la strada giusta (e l’unica strada perseguibile) per rimanere competitivi sul mercato. “Vorremmo arrivare ad avere una programmazione il più possibile standardizzata e automatizzata per permetterci di focalizzare tempo e risorse sulle fasi di processo che richiedono particolare attenzione e che, a causa della loro complessità, non possono essere automatizzate completamente”, afferma Pianelli.

“Solo con partner competenti e professionali, come MOLDINO, possiamo ricercare questo tipo di sfide e obiettivi. Ed è proprio questo il motivo per il quale abbiamo scelto di intraprendere la nostra collaborazione con il costruttore giapponese”.

Guadagnare tempo sull’intero processo di costruzione stampo

La collaborazione tra Tacchificio Monti e MOLDINO si sta quindi rivelando proficua. “Utilizziamo gli utensili MOLDINO da poco più di un anno e abbiamo constatato con piacere l’ottima resa dei loro prodotti, anche se, lavorando principalmente alluminio, già prima utilizzavamo parametri molto spinti”, sottolinea Simou. “L’alta qualità dei prodotti si riscontra soprattutto in una maggiore vita utensile, che ci permette di alzare ancora di più l’asticella in termini di “parametri spinti” e quindi di riduzione dei tempi di processo. Ma non è questo il nostro vero focus, come già detto: più che spingere al massimo ogni singola lavorazione, ci interessa standardizzare i processi, le strategie, i parametri di taglio e così via per automatizzare il più possibile le lavorazioni e quindi farci guadagnare tempo non tanto sulla singola lavorazione di fresatura, ma sull’intero processo di costruzione dello stampo.

Questo approccio, da un lato potrebbe sembrare penalizzante, perché non sempre utilizziamo la strategia più performante o il parametro più spinto, ma in realtà ci assicura un vantaggio incredibile se valutiamo il processo intero, ad esempio minimizzando gli errori (e quindi non rischiando fermi macchina) o riducendo al minimo le lavorazioni manuali di aggiustaggio a fine processo. Inoltre, i tecnici MOLDINO adottano un approccio molto professionale su tutte le lavorazioni affrontate assieme. Infatti, oltre a fornirci il loro parere e il loro punto di vista su ogni singola lavorazione, quando testiamo i loro prodotti realizzano dei report tecnici ed economici che ci permettono di analizzare e capire con dati oggettivi i risultati dell’applicazione, sottolineando vantaggi e svantaggi di tale approccio”.

Utensili ad alte prestazioni in metallo duro

Tacchificio Monti impiega diversi utensili a marchio MOLDINO, tra i quali le frese sferiche EPHPB, quelle toriche ETM e le frese EDT. EPHPB è una fresa sferica in metallo duro dalla massima precisione, con gambo H4 e tolleranza di costruzione ±0,003 mm. Disponibile dal diametro 0,1 a 4 mm, questo utensile ha un’affilatura positiva Simless a 220° e rivestimento Panacea. Risulta particolarmente indicato per superfiniture su una vasta gamma di materiali con durezza fino a 55 HRC. La fresa torica in metallo duro ETM risulta particolarmente adatta per operazioni di sgrossatura, semifinitura e finitura ad alta efficienza. “Questa fresa ci ha permesso di abbattere notevolmente i tempi di sgrossatura garantendoci la sicurezza del ciclo di lavorazione, per poter lavorare in tutta sicurezza anche in non presidiato”, spiega Simou. Disponibile dal diametro 2 a 12 mm, è un utensile a quattro taglienti, ma con una speciale affilatura che garantisce la perfetta evacuazione del truciolo, favorendo alti avanzamenti di taglio e un aumento dell’efficienza. La sezione del tagliente ha una speciale forma ovale che consente di ridurre le vibrazioni, soprattutto in caso di forte sporgenza utensile.

La fresa in metallo duro EDT è invece indicata per realizzare filetti direttamente dal pieno su materiali con durezza fino a 66 HRC. “Questo utensile, facendo lo stesso processo che in passato veniva realizzato con una punta più un maschio, ci ha permesso di liberare spazio nel magazzino utensili della macchina”, afferma Simou.

Eliminare gli errori umani

MOLDINO è famoso ormai per il proprio sistema Production50®, sviluppato espressamente per l’industria degli stampi. “Questo è un processo attualmente in corso che ci vedrà coinvolti e verrà sviluppato nei prossimi 12/24 mesi”, sostiene Pianelli. “Come sopra citato, abbiamo notevolmente ottimizzato il processo di sgrossatura e aumentato la qualità di finitura. Il sistema Production50®, gli utensili MOLDINO ed il supporto tecnico dello staff MOLDINO ci hanno dato una grossa spinta da questo punto di vista. Ma questo è stato solo l’inizio. Ora stiamo implementando a 360 gradi il progetto, con anche il supporto dello staff Tebis per standardizzare la programmazione CAM e impostare dei template per l’automazione del processo, in modo che poi, con un semplice clic, si possa impostare il 70% della programmazione. Al giorno d’oggi è fondamentale ragionare in quest’ottica per perseguire i veri standard di Industria 4.0”. Un altro vantaggio del sistema Production50® è la costante formazione che garantisce MOLDINO, non solo sugli aspetti tecnici legati agli utensili, ma anche a 360 gradi sulla programmazione e le strategie di fresatura. “Questo è un aspetto fondamentale e indispensabile, senza la formazione non saremmo in grado di proseguire il nostro percorso di ottimizzazione e automazione”, spiega Simou. “Inoltre, l’automazione del lavoro porta con sé un vantaggio spesso sottovalutato: l’eliminazione quasi totale dell’errore umano”.

“Esplorare” nuovi orizzonti

La pandemia legata al Coronavirus sta continuando ad avere un impatto negativo sull’economia e sulla produzione industriale. Come sta procedendo per l’azienda bolognese la ripresa dell’attività dopo l’emergenza Covid-19? “Abbiamo ripreso tutte le attività produttive e siamo completamente attrezzati per lavorare e rispettare tutte le norme di sicurezza. In quest’ottica abbiamo istituito un comitato COVID e abbiamo redatto e applicato il protocollo completo per garantire al 100% la sicurezza dei nostri dipendenti, collaboratori e fornitori esterni”, spiega Simou.

“La situazione generale di mercato, nel nostro settore, è molto incerta. Numerosi ordini sono stati annullati, e quello che era rimasto in sospeso deve essere terminato con tempistiche molto strette. Nel mondo della moda, se perdi due o tre mesi della stagione, c’è un’alta probabilità di perdere un’intera collezione. In questo momento non si sa se le case di moda riproporranno tale collezione per l’anno successivo, in quanto l’evoluzione e il design continuano ad andare avanti e si rischierebbe di proporre qualcosa che dal punto di vista estetico potrebbe essere già vecchio.

Proprio per questo stiamo cercando di “esplorare” nuovi orizzonti e iniziare a produrre anche altri prodotti, come ad esempio gli accessori legati al mondo della scarpa e non solo. In quest’ottica sarà fondamentale iniziare anche a ragionare sulla produzione di stampi non più solamente in alluminio, ma anche in acciaio, consapevoli di contare su un partner molto competente da questo punto di vista come MOLDINO”.

Post correlato: https://publiteconline.it/costruire-stampi/2020/06/17/nuovo-nome-ma-stessi-obiettivi/