La tradizione si fonde con l’innovazione

Attiva sul territorio dal 1987, Valid Plastic si occupa di stampaggio ad iniezione di particolari termoplastici, nell’assemblaggio elettromeccanico e nel confezionamento kit verso le industrie elettromeccaniche e automobilistiche. Per le attività di progettazione si affida alle soluzioni software di Vero Solutions.

Innovazione, tecnologia e qualità sono i tre punti di forza che contraddistinguono Valid Plastic, piccola realtà imprenditoriale di oltre trent’anni di storia, con sede a Strangolagalli, in provincia di Frosinone. “La nostra azienda, che opera nel settore dello stampaggio di materiali termoplastici, assemblaggio elettromeccanico e confezionamento kit, è uno dei principali fornitori qualificati del gruppo multinazionale ABB per il settore degli interruttori industriali (non solo per la sede di Frosinone, ma anche verso gli altri stabilimenti del gruppo: Cina, Stati Uniti, India, ecc.)”, spiega Renato Valeri, fondatore della società. Valid Plastic è un’azienda che ha saputo sviluppare tecnologie e nuove metodologie di lavoro attraverso una continua formazione del personale e della qualità di tutto il management. Il suo know-how arriva però da molto lontano, quando il fondatore decise di abbandonare il campo della ricerca dei materiali ABB per dedicarsi alla sua “creatura”. Oggi, Renato Valeri insieme all’intera sua famiglia si dedica al consolidamento dell’attività, dimostrando tutta la sua tenacia nel raggiungimento degli obiettivi di qualità e affidabilità. L’azienda impegna circa 35 dipendenti al suo interno, ma con un importante indotto nel territorio di Strangolagalli. “L’impegno e la dedizione continua ci hanno portato nel 2017 ad essere insigniti del titolo “Best Performing Supplier ABB” all’interno della categoria “Plastiche” su oltre 388 fornitori plastici nel mondo”, afferma con orgoglio Valeri. All’inizio dell’attività l’azienda produceva solo prodotti termoplastici stampati, ma successivamente – ormai da almeno vent’anni- anche assiemi completi oltre che particolari plastici di viterie e fogli di istruzione.

Magazzino Kanban.

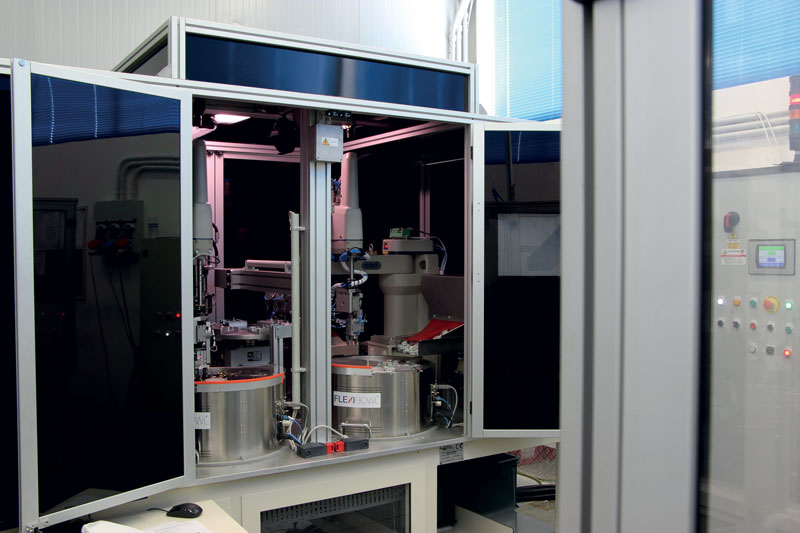

Robot semiautomatico per imbussolamento di particolari plastici con bussole in ottone.

Vista del magazzino stampi.

Il Team di Valid Plastic.

Nel reparto produzione di Valid Plastic sono presenti sedici presse ad iniezione.

Pressa elettrica installata nel reparto produzione.

Reparti produttivi all’avanguardia

Lo stabilimento Valid Plastic sito in Strangolagalli (FR) è localizzato in un’area logisticamente favorevole, a poca distanza dal casello autostradale di Ceprano (5 km) e dalla Strada Statale Casilina (3 km). All’interno dello stabilimento, che si estende su due livelli con una superficie di circa 1.500 m2 coperti, sono dislocati i reparti produttivi e di servizio (stampaggio, attrezzeria, imbussolamento, stampa 3D, sala prove e assiemaggio). Il reparto stampaggio ad iniezione è equipaggiato con sedici presse (delle quali tre completamente elettriche e una micro) di recente acquisizione, con elevato livello di automazione e controllo, grazie anche ai sistemi informatici che permettono un controllo capillare di ogni particolare in fase di produzione. Le presse sono corredate di forni e deumidificatori per permettere la corretta gradazione del materiale, evitando così difetti estetici. L’azienda vanta un attento reparto di costruzione e manutenzione delle attrezzature, destinate esclusivamente all’utilizzo nei reparti di stampaggio. “Vengono adottate minuziose strategie di progettazione e un ancor più attento metodo di lavoro in grado di rendere efficiente la costruzione dei nuovi stampi grazie anche a personale tecnico professionista del mestiere”, sostiene Valeri. Il reparto attrezzeria è equipaggiato con fresatrici e centri di lavoro, elettroerosioni a tuffo e a filo, microforatrice, rettificatrice tangenziale, tornio parallelo e una saldatrice TIG. Valid Plastic dispone inoltre di un reparto di imbussolamento automatico robotizzato di particolari plastici con bussole di ottone attraverso macchinari di recente tecnologia. Le imbussolatrici sono dotate di telecamere e sistemi ottici in grado di segregare ogni possibile difetto estetico e funzionale non tollerato dal committente. Da sottolineare anche la presenza di un reparto dedicato alla stampa 3D. “Dai campioni e test, alla vera e propria realizzazione di oggetti caratterizzati da proprietà meccaniche, fisiche e chimiche, le stampanti 3D permettono di intervenire sui processi aziendali, riducendo il time-to-market, ovvero i tempi di progettazione e prototipazione, offrendo così un servizio migliore al cliente”, sottolinea il titolare. Allo scopo di garantire la massima qualità del prodotto, l’azienda dispone dei più sofisticati macchinari di rilevazione delle prestazioni del prodotto. Possiede tecnologie all’avanguardia per la misurazione come la tomografia a contatto, ottica o computerizzata Zeiss, che permettono una completa attività di misurazione della forma, della superficie e dei contorni dei prodotti. All’interno del laboratorio metrologico vengono eseguite prove fisiche, reologiche e verifiche colorimetriche tramite spettrofotometro.

La necessità di gestire al meglio e soddisfare la clientela ha portato Valid Plastic a sviluppare un reparto interno di assemblaggio elettromeccanico con macchinario semiautomatico. “Da qualche anno abbiamo deciso di esternalizzare una fase del processo produttivo: le lavorazioni di imbustaggio e assiemaggio di prodotti semplici, sempre mantenendo la gestione diretta del tutto (documentazione di montaggio, carte di controllo, fornitura della strumentazione di controllo, formazione del personale), monitorando con i nostri tecnici il processo attraverso sistemi automatizzati di controllo e verifica delle registrazioni atte a tenere sotto controllo la conformità a tutti i requisiti richiesti dal cliente”, spiega Valeri.

Livello di servizio ed efficienza costante

Il modello produttivo seguito da Valid Plastic basa le proprie fondamenta sulla ricerca della semplificazione dei processi al fine di eliminare gli sprechi e garantire un livello di servizio ed efficienza costante. “Il controllo del processo affidato all’esterno è demandato anche al database che fa da collegamento con le cooperative, le quali possono, attraverso lo stesso strumento, collegarsi ai nostri dati di magazzino e gestire le scorte, consultare le istruzioni di assiemaggio, stampare le carte di controllo e verificare l’arrivo dei Kanban (necessario per evitare possibili problemi di scorte), sottolinea Valeri.

Valid Plastic garantisce e certifica la qualità dei prodotti forniti e opera da diversi anni nell’ottica della politica Just in Time e con il principale committente è attivo il sistema di gestione materiali KAN BAN e FIL (Fornitore In Linea) che permettono la consegna diretta nei reparti/linee di montaggio dei clienti.

Un’azienda che risponde ai dettami di Industria 4.0

La società dispone di un efficace sistema informatico, ideato e realizzato dall’ingegner Manuel Valeri, figlio del titolare, per la completa gestione della produzione, rintracciabilità e controllo KPI. Il software gestionale della produzione, sviluppato circa 10 anni fa, è in grado di permettere uno scambio continuo di informazioni tra i vari reparti e interfacciarsi in tempo reale con i subfornitori strategici dell’azienda. “Forniamo il 90% del nostro prodotto a Kanban e gli indicatori necessari al raggiungimento degli obiettivi prefissati; i nostri committenti possono monitorare lo scadenziario dei prodotti da evadere e la giacenza nei magazzini Valid limitatamente ai codici di propria competenza. Dall’altro lato noi possiamo verificare da remoto le loro produzioni e tenere monitorati i controlli eseguiti sui prodotti”, afferma Manuel Valeri, Responsabile dell’Ufficio Tecnico. “Questo sistema ha consentito di ridurre i tempi di interscambio delle informazioni, rivelandosi una tecnologia utile a migliorare il processo produttivo. Queste caratteristiche ci hanno permesso di ottenere il premio “Knowledge Sharing” all’Innovation Day del 2018 di ABB con il titolo di “Most Innovative Supplier”.

Valid Plastic non dimentica che per essere tra le file degli eccellenti, necessita che all’interno della propria organizzazione vi sia trasparenza nei rapporti umani e di lavoro. Nel 2011 è stato infatti implementato il Sistema di gestione per la Responsabilità Sociale d’impresa ottenendo la Certificazione SA8000, tuttora in corso di validità.

Al passo con le nuove tecnologie

Allo scopo di garantire la massima qualità nella produzione di stampi, Valid Plastic segue costantemente l’evoluzione delle tecnologie produttive, ed è per questo motivo che da quindici anni l’azienda si è attrezzata con VISI di Vero Solutions, una soluzione software che integra in un solo sistema la progettazione 3D solida e superficiale avanzata con le lavorazioni da 2 a 5 assi sia posizionati che continui e strategie dedicate all’alta velocità. “Abbiamo iniziato a utilizzare il sistema VISI per le nostre attività di modifica e realizzazione stampi a partire dal 2005, inizialmente con la sola postazione CAM per l’esecuzione delle lavorazioni con l’elettroerosione a filo e fresatura”, spiega Manuel Valeri. “La scelta di VISI di Vero Solutions è stata dettata dalla facilità di utilizzo e dalla possibilità di importare ed esportare file in molti formati differenti, facilitando l’interfacciamento con i file generati da altri software, percorsi utensili e file destinati alle stampanti 3D”. Valid Plastic esegue principalmente attività di manutenzione ordinaria, straordinaria e modifiche sugli stampi in base alle specifiche del cliente. Lo scopo di questa attività è di mantenere alta l’efficienza delle attrezzature, visto l’utilizzo intensivo di materiali rinforzati con carica di vetro ed autoestinguenti (PC, PA6.6+25%FV, PBT+30%FV). Negli ultimi anni sono stati costruiti al proprio interno stampi di medio-piccole dimensioni (massimo 500×500 mm) e stampi per Babyplast (75×75 mm). “L’attività di progettazione, analisi e realizzazione viene gestita da due postazioni CAD e una CAM sulle quali è installato il software VISI”, sottolinea Manuel Valeri. “Su una delle postazioni CAD è stato inoltre installato il modulo VISI Flow, molto utile per l’analisi del riempimento dello stampo, gli spessori del pezzo e lo sforzo di taglio sul materiale. A tal proposito è stata eseguita direttamente in sede una settimana di formazione grazie alla consulenza altamente specializzata di Roberto Manera, tecnico di Vero Solutions specializzato nella soluzione VISI Flow”.

Le soluzioni CAD/CAM

Da quanto sopra riportato sono diversi i moduli di VISI che Valid Plastic utilizza al suo interno: VISI Modelling, VISI Machining, VISI PEPS-Wire, VISI Flow.

VISI Modelling è un potente modellatore di solidi e superfici che combina lo standard di mercato Parasolid per i solidi con la tecnologia Vero per le superfici, gli strumenti di analisi, e il disegno 2D. VISI Modelling offre una completa flessibilità nella costruzione, modifica o correzione di matematiche 3D complesse, il tutto integrato in un unico ambiente condiviso anche dalle altre applicazioni della famiglia VISI. VISI Machining 2D fornisce una soluzione pratica e intuitiva per la programmazione di macchine utensili a 2,5 assi, con la possibilità di controllare il posizionamento del quarto e del quinto asse.

L’opzione di Feature Recognition crea automaticamente percorsi utensili “intelligenti” direttamente sulla geometria solida. L’ottimizzazione del percorso garantisce la lunghezza più breve del movimento dell’utensile, risparmiando tempo macchina soprattutto nelle lavorazioni più complesse. VISI Machining 3D crea sofisticati percorsi utensile 3D per la lavorazione dei più complessi modelli tridimensionali. Dedicate lavorazioni per l’alta velocità (HSM) e funzionalità di smoothing per ammorbidire il percorso utensile consentono di generare percorsi ISO estremamente efficienti. I tempi di calcolo sono rapidi e gli algoritmi per l’ottimizzazione del codice (NC) prodotto riducono i tempi di lavorazione in macchina.

Riconoscimento automatico di forme EDM

Per le attività legate all’erosione a filo, Valid Plastic utilizza il modulo VISI PEPS-Wire, che combina la tecnologia dei prodotti PEPS con il modellatore di solidi e superfici di VISI ed il riconoscitore di forme dei modelli solidi 3D. Le funzioni basilari di PEPS però rimangono inalterate e quindi gli utenti possono lavorare in un ambiente a loro familiare. VISI PEPS-Wire offre un riconoscimento automatico delle forme molto potente, sviluppato in maniera specifica per la tecnologia EDM a filo. La rilevazione di forme passanti inclusi fori, tasche aperte e chiuse, spoglie costanti (che comprendono raggi costanti e variabili), spoglie variabili, distruzione, distruzione variabile e 4 assi sono ottenute senza sforzo, semplicemente con un “clic”. Le forme risultanti sono opportunamente raggruppate in modo da essere lavorate in maniera veloce e affidabile utilizzando la tecnologia e il metodo di lavorazione preferito.

Analisi e simulazione dello stampaggio

Tutte le fasi di produzione di un pezzo traggono benefici dall’approccio di progettazione dello stampaggio: concept design, l’ingegnerizzazione del pezzo, la progettazione ed industrializzazione dello stampo, l’ottimizzazione dei parametri di stampaggio. VISI Flow di Vero Solutions è uno strumento di previsione ed analisi unico nel suo genere: si basa infatti su un brevetto Vero che consente di eseguire un numero rilevante di analisi in modo accurato con tempi di preparazione del modello e di calcolo davvero contenuti, in modo da permettere analisi comparative multiple in tempi ridotti. VISI Flow permette una serie di accurate analisi in fase di disegno del pezzo e prima della progettazione dello stampo; tali analisi consentono di individuare e risolvere una serie di problematiche (tra le più tipiche le linee di giunzione, le trappole d’aria, la miglior posizione dei punti di iniezione, ecc.) quando i costi delle modifiche sono ancora minimi, cioè in fase di progetto. VISI Flow ha un’interfaccia semplice e tempi rapidi di calcolo e di preparazione del modello.

Post correlato: https://publiteconline.it/costruire-stampi/2020/06/17/e-tempo-di-adattarsi-trasformarsi-e-migliorare/