Foratura profonda in tre taglie

Per rispondere alle esigenze di ripartenza dei costruttori di stampi, I.M.S.A. ha deciso di anticipare la produzione dei modelli MF1000C, MF1250/2FL e MF1350 EVO con consegne più rapide rispetto ai tempi abituali di realizzazione su commessa.

In questo momento così critico, il costruttore di macchine di foratura profonda I.M.S.A. ha deciso di anticipare la produzione delle sue tre macchine più flessibili, che può ora proporre con consegne più rapide rispetto ai tempi abituali di realizzazione su commessa. I tre modelli di foratrici per fori profondi proposti dall’azienda lecchese costituiscono tre taglie differenti, con portate in tavola da massimo 2, 6 e 12 t. Ce le illustra l’ingegner Luca Picciolo, Responsabile Commerciale I.M.S.A. “Pensiamo che l’ottimismo sia fondamentale per la ripartenza, in questo momento così difficile per tutti. È per questo che abbiamo fatto la scelta di anticipare la produzione di queste macchine, che abitualmente producevamo soltanto su commessa. Vogliamo offrire la possibilità di dotarsi di una macchina di foratura profonda di ultima generazione come investimento lungimirante”. Tutti e tre i modelli hanno strutture auto-portanti che integrano tavola e montante gantry, e non necessitano di fondazioni al suolo. Inoltre, seppur con soluzioni tecniche differenti, tutti e tre i modelli mettono a disposizione le capacità di fresatura necessarie per tutte le lavorazioni complementari ai fori profondi, sulla meccanica dello stampo. “Non mi stancherò mai di farlo notare, la nostra struttura gantry verticale conferisce alle foratrici una rigidità sedici volte superiore rispetto a una struttura che abbia il montante guidato solo inferiormente”, precisa Picciolo. “Non si tratta solo di teoria, si tratta dei risultati che poi queste unità produttive possono garantire all’officina di costruzione stampi: vibrazioni limitate, possibilità di ottenere gli stessi risultati sia alla base dello stampo che in alto. Assieme a tutte le altre caratteristiche tecniche che creano un connubio fra punta a cannone e macchina di foratura profonda, il risultato è una vita utensile molto più lunga, velocità di avanzamento più elevate e la possibilità di forare circa 20-30 m sui comuni materiali senza doversi interrompere per affilare la punta”. Tutti e tre i modelli sono gestiti da un CNC Heidenhain serie 600, con cui gli operatori spesso hanno già dimestichezza, dotato anche di funzioni specifiche per la foratura profonda sviluppate in collaborazione fra I.M.S.A. e il costruttore tedesco. Temperatura, pressione e grado di pulizia dell’olio di foratura profonda sono parametri fondamentali per una riuscita ottimale della lavorazione. Come tutte le altre foratrici I.M.S.A., questi tre modelli del progetto “consegna rapida” sono dotate delle soluzioni più adatte per regolare questi tre parametri, con pompe di alta pressione auto-regolate, gruppi automatici di filtraggio 16 µm e unità frigorifere per mantenere la temperatura sotto a 32 °C. Queste foratrici sono interamente carterate e presentano un ampio accesso alla zona di carico pezzo, che può avvenire sia frontalmente che dall’alto, con un portellone a tapparella in alluminio.

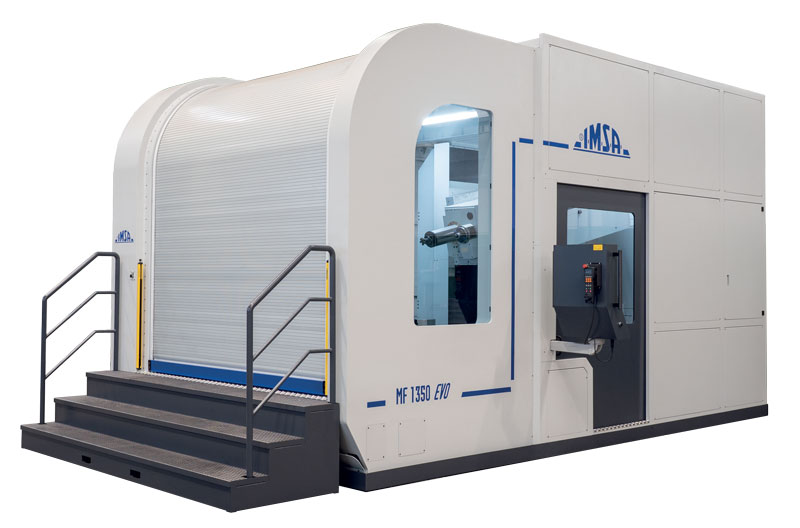

MF1350 EVO: la struttura gantry verticale conferisce una rigidità sedici volte superiore rispetto a una struttura con il montante guidato solo inferiormente.

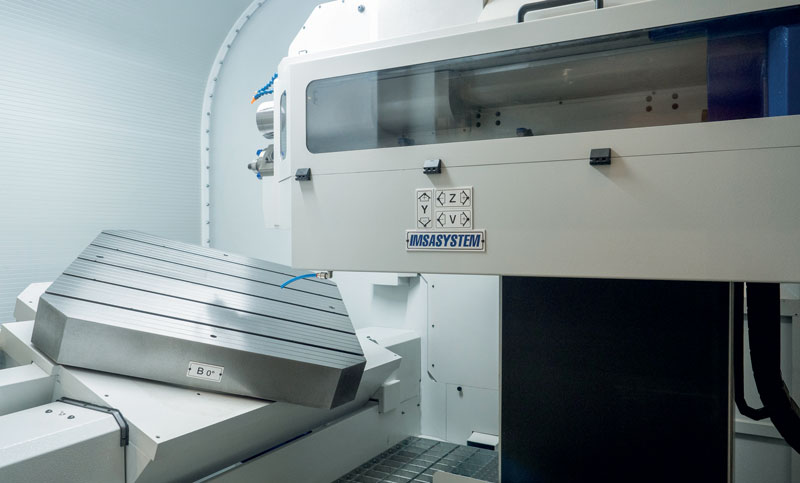

Lavorazione sulla foratrice MF1350 EVO.

Compatta, per stampi e particolari meccanici fino a 2 t

Foratrice/fresatrice per tasselli e piccoli stampi, e per particolari meccanici, la MF1000C è una macchina compatta, adatta anche alla foratura assiale e fuori asse di pezzi cilindrici. Può essere equipaggiata con tipologie di tavole diverse; la MF1000C proposta per la consegna rapida è dotata di tavola roto-basculante (girevole 360° e inclinabile +25° -20°) con portata 2 t, che permette la foratura a doppia inclinazione, risultando quindi compatta e versatile. La macchina ha infatti un ingombro di soli 2.500×4.000 mm per offrire una corsa orizzontale X di 1.000 mm, verticale Y 500 mm, profondità di foratura V 1.000 mm, corsa Z di fresatura 400 mm. Un unico mandrino, da 13 kW e 6.000 giri/min, raffreddato a liquido, è utilizzato sia per la foratura profonda che per le operazioni di fresatura. Il sistema IMSA Swing On Top evita qualsiasi smontaggio di parti della macchina nella commutazione. “Il nostro sistema Swing on Top – spiega Picciolo – fa in modo che l’intera unità di foratura profonda, completa di scatola trucioli, lunette di supporto e con la punta a cannone montata, venga ruotata verso l’alto in un tutt’uno. In questo modo il mandrino resta libero per le operazioni di fresatura come lamatura per le forature inclinate, allargature dell’imbocco dei fori con punta elicoidale e filettature. L’allineamento ottimale dell’unità di foratura profonda permette di forare in media sei/otto volte più a lungo rispetto alle foratrici con scatola utensile e lunette rimovibili. Inoltre, dal punto di vista dell’automazione del processo, la versione 2020 della nostra MF1000C rende il passaggio fra le operazioni completamente automatico, mentre la versione precedente presupponeva una conferma di allineamento”.

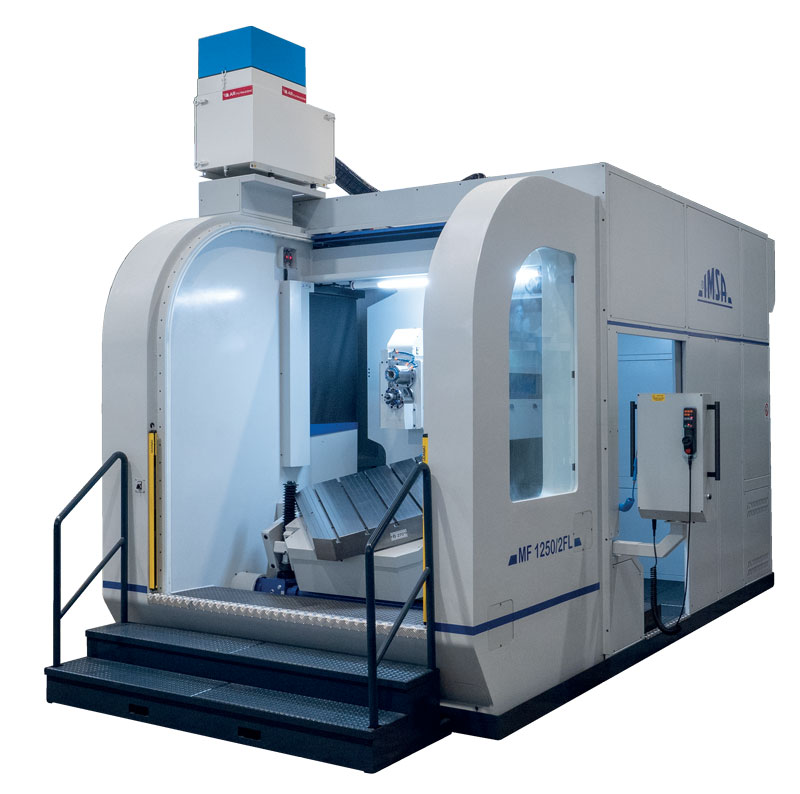

Foratura di circuiti di raffreddamento complessi con piazzamento unico

La seconda macchina di foratura profonda e fresatura lanciata in produzione da I.M.S.A. è il modello MF1250/2FL, per stampi fino a 6 t. L’unità di lavorazione accoglie entrambe le linee mandrino: foratura profonda e fresatura su unità separata, a commutazione completamente automatica in pochi secondi. Questa macchina vanta un’esclusiva soluzione per la gestione dei fori inclinati con tavola roto-basculante a centro di rotazione avanzato. Grazie a questa soluzione, la foratura di circuiti di raffreddamento estremamente complessi avviene con piazzamento unico e sfruttando l’intera corsa verticale della macchina. “La nostra MF1250/2FL – continua Picciolo – è stata ritenuta un’unità di foratura profonda interessante non solo dai costruttori di stampi, ma anche da officine che effettuano lavorazioni conto terzi su stampi e blocchi, grazie alla sua taglia compatta per un’area di lavoro ampia: X 1.700 mm, Y 800 mm, tavola portapezzo da 1.000×1.000 mm con portata 6 t. Oltre ai fori profondi per il circuito di raffreddamento, permette di realizzare le varie fresature sulla “meccanica” dello stampo, come squadratura, cave, fori non profondi, fori per estrattori, filettature e così via. Così, si riduce il tempo di produzione dello stampo e si minimizzano anche gli spostamenti fra una macchina e l’altra all’interno dell’officina”.

Questa foratrice dispone di un mandrino di foratura profonda da 11 kW con 6.000 giri/min, per la foratura di diametri da 4 a 25 mm dal pieno, e fino a 32 mm in allargatura, per una profondità massima di 1.250 mm. Il processo di foratura profonda è sorvegliato da specifiche funzioni I.M.S.A. e, come per le altre macchine, particolare cura è dedicata alla gestione dell’olio. Il mandrino di fresatura della MF1250/2FL ha una potenza di 13 kW, coppia 115 Nm, velocità massima di rotazione 6.000 giri/min. Oltre ai raffreddamenti esterni ad aria e olio a mezzo ugelli, è equipaggiato di serie del circuito per il passaggio interno di olio fino a 50 bar.

Foratura profonda e fresatura in sinergia

Di taglia maggiore, dedicata a stampi fino a 12 t per un ingombro fino a diametro 2.600 mm in rotazione entro la struttura della macchina, è invece il modello MF1350 EVO, ultima foratrice presentata dal costruttore lecchese. L’unità di lavorazione alloggia il gruppo di foratura profonda e l’elettromandrino di fresatura. Permette sia forature fino a 1.350 mm in ciclo unico per diametri compresi fra 5 e 40 mm dal pieno con mandrino 11 kW – 4.200 giri/min, sia fresature per lavorazioni di preparazione e completamento dei fori con elettromandrino 18 kW – 6.000 giri/min; entrambi i mandrini sono raffreddati a liquido. La tavola millesimale, di dimensioni 1.200×1.500 mm, può accogliere un pezzo fino a 12.000 kg a piena velocità di rotazione, ma è dimensionata in modo da sopportare un carico fino a 16.000 kg purché sia ridotta la velocità durante la rotazione di posizionamento. Le forature e le lavorazioni a doppia inclinazione vengono eseguite combinando la rotazione della tavola all’inclinazione dell’unità di lavorazione. Le corse trasversali estese aumentano la raggiungibilità della superficie del pezzo, permettendo un singolo setup a centro tavola.

“Riguardo al nome EVO – conclude Picciolo – il team tecnico I.M.S.A. ha effettuato un completo aggiornamento dei progetti delle nostre foratrici top di gamma, le “BB” nate nel 2000. Numerose caratteristiche già presenti, che costituivano il nostro fiore all’occhiello, sono state qui migliorate; inoltre sono state apportate innovazioni per incontrare e anticipare nella maniera più concreta possibile le esigenze attuali dei costruttori di stampi”.