Flessibilità e precisione delle lavorazioni

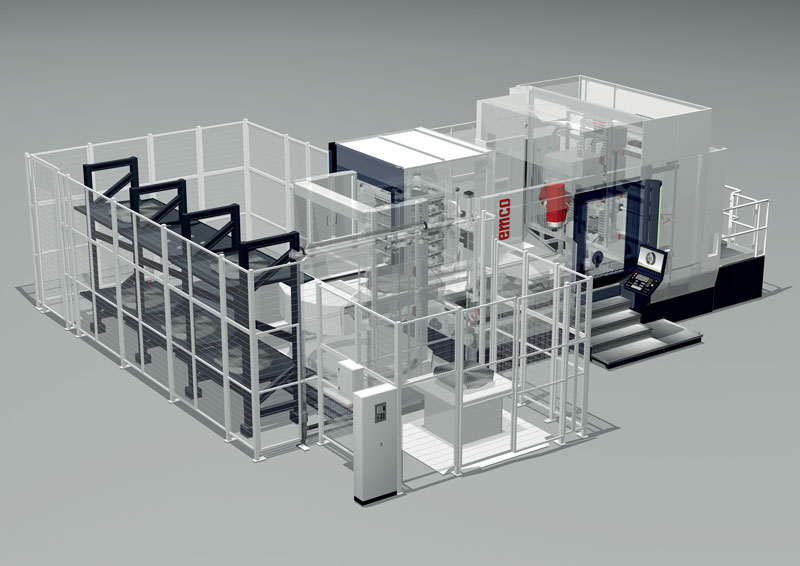

Il costruttore di stampi Pagani produce stampi in alluminio per svariati settori industriali. Per la propria attività in officina, l’azienda si affida da diversi anni alle soluzioni del costruttore Mecof del Gruppo EMCO. L’ultimo acquisto è un centro di fresatura UMILL 1500 equipaggiato con sistema di cambio pallet automatico a sei stazioni.

Un’azienda in grado di eseguire internamente tutto il ciclo produttivo di uno stampo in alluminio, oltre alla capacità di assistere la clientela a 360 gradi: dalla fase di co-design fino alla produzione finale con la realizzazione di dime e report dimensionali. Stiamo parlando di Pagani srl, azienda bergamasca specializzata nella progettazione e costruzione di stampi in alluminio per diverse tecnologie: rotazionale (da blocco e da fusione), stampaggio ad iniezione (per poliuretani/telene/baydur), termoformatura (da blocco e da fusione), LFI, compressione. “L’azienda – spiega Federico Ghislandi, Business Manager presso Pagani – è stata fondata nel 1956 da Valentino Pagani con la moglie Renata, inizialmente come ditta specializzata nella fabbricazione di modelli in legno per le fonderie della zona. All’inizio dell’attività le lavorazioni erano tutte rigorosamente artigianali e la garanzia di qualità, precisione e affidabilità tecnica dei prodotti finiti era affidata all’abilità manuale ed alla professionalità del titolare e dei suoi collaboratori”. L’esperienza acquisita e il riscontro positivo da parte del mercato hanno determinato una rapida crescita e trasformazione dell’azienda. “Nel 1996 c’è stato un cambiamento nel core business aziendale: dai modelli in legno agli stampi in alluminio. La trasformazione è avvenuta grazie sia all’introduzione dei primi centri di fresatura che dalla creazione dei due dipartimenti che sono diventati il cuore dell’azienda: l’ufficio tecnico (CAD) e l’ufficio CAM”, afferma Ghislandi. “I percorsi utensili vengono sviluppati in ufficio e inviati direttamente alle macchine, assistite dai nostri operatori durante le fasi di lavorazione giornaliere e utilizzate in modalità non presidiata di notte e nei weekend”. Con un organico che conta attualmente trentacinque dipendenti, dei quali una ventina in officina, Pagani produce nello stabilimento di Calcinate (BG) stampi di piccole, medie ma, soprattutto, grandi dimensioni (cubo massimo lavorabile 3.500×3.000×1.500 mm) per svariati settori, tra i quali: macchinari movimento terra per il settore agricolo o delle costruzioni, trasporti, automotive, motoristica, medicale, arredamento e design di interni ed esterni. “Esportiamo circa il 40% del fatturato verso i paesi europei, soprattutto Germania, Gran Bretagna, Spagna, Repubblica Ceca, Francia e Ungheria”, sottolinea Ghislandi.

Vista dei reparti produttivi Pagani.

Vista dell’ufficio tecnico.

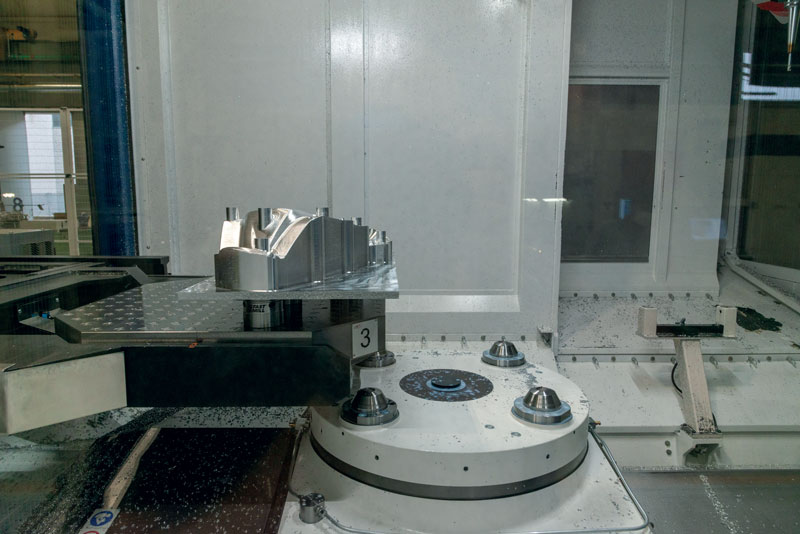

Grazie al cambio pallet a sei stazioni che equipaggia il centro UMILL 1500, Pagani può potenzialmente lavorare 24 ore al giorno e non avere più le problematiche di fermo macchina.

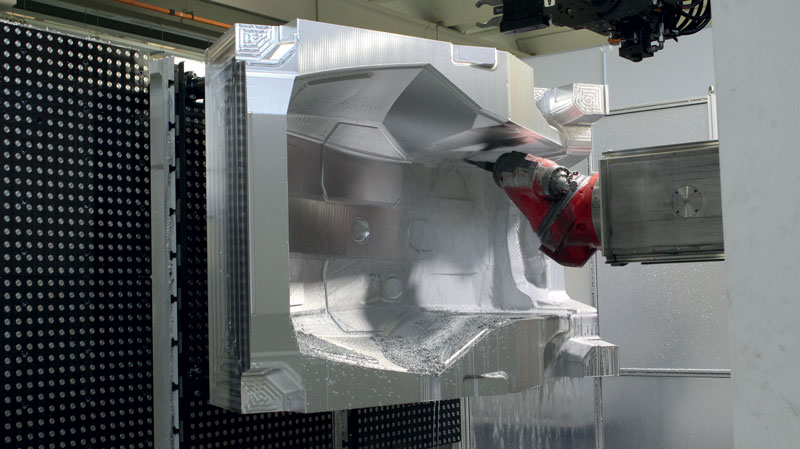

Lavorazione sul centro di fresatura UMILL 1500.

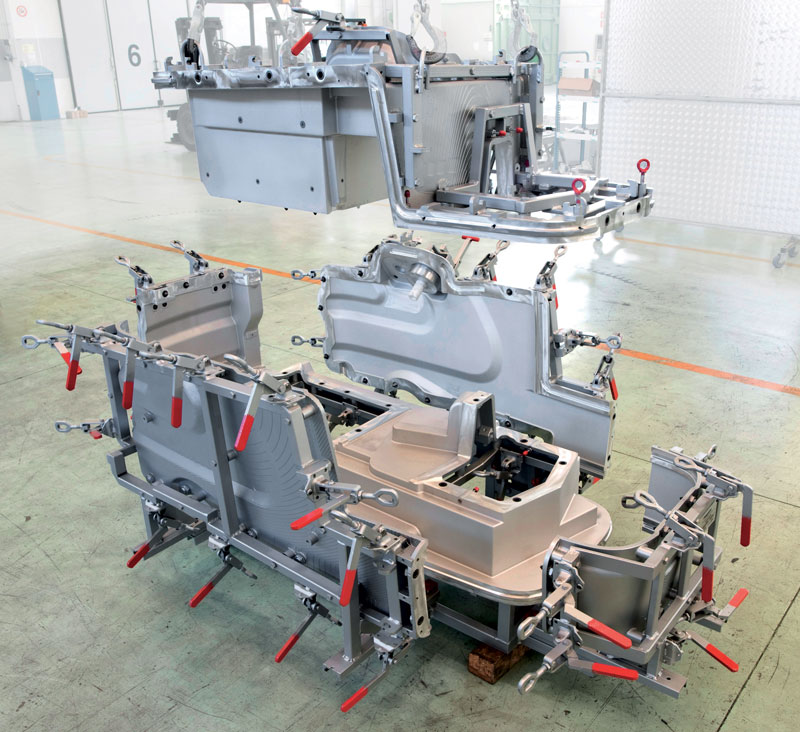

Stampo rotazionale realizzato da Pagani.

Pagani costruisce stampi ad iniezione per poliuretani/telene/baydur.

Il centro UMILL 1500 è indicato per la fresatura a 5 assi di pezzi complessi in un singolo staffaggio.

Fase di cambio pallet sul centro UMILL 1500.

Lavorazione di uno stampo sul centro di fresatura ECOMILL di Mecof.

Ogni problematica viene analizzata a fondo

Consapevole di quanto la fase di progettazione sia un elemento fondamentale dell’iter produttivo di uno stampo, da oltre vent’anni l’azienda bergamasca si avvale di software e strumenti per il disegno 3D all’avanguardia ed in continuo sviluppo. “Questa tecnologia, abbinata alla nostra pluriennale esperienza, ci permette di creare prodotti di elevata qualità, offrendo ai clienti un insostituibile supporto tecnico partendo dalla fase progettuale. Ogni problematica viene analizzata a fondo e, in confronto continuo col committente, vengono proposte e verificate le migliori soluzioni realizzative”, spiega Ghislandi. Pagani è infatti in grado di offrire una vasta gamma di servizi, che comprende co-design, reverse engineering, modelli industriali e di stile, dime aventi diverse funzionalità e prototipi. “In aggiunta a tutti questi servizi – sottolinea Ghislandi – i nostri clienti hanno la possibilità di vedere realizzato un disegno 3D o un progetto partendo unicamente da un’idea, il tutto grazie all’affiancamento e all’esperienza del nostro ufficio tecnico”.

Una valida collaborazione

Visitando lo stabilimento Pagani si può notare come l’area produttiva sia suddivisa in due zone distinte: da un lato il reparto di fresatura con la presenza di sei centri di fresatura a 5 assi, dall’altro i reparti di assemblaggio e montaggio – l’azienda è in grado di saldare ghisa, acciaio inox e alluminio con saldatrici a TIG ed a filo continuo -, lisciatura, lucidatura, pallinatura e sabbiatura nonché verniciatura. “Il costante aggiornamento degli impianti e delle attrezzature ci permette di garantire una qualità assoluta sul prodotto finito”, afferma Ghislandi. “La filiera di realizzazione dei nostri stampi, partendo dall’utilizzo ormai imprescindibile del CAD, passando per le macchine multi-asse a controllo numerico programmate tramite CAM, fino ad arrivare al controllo dimensionale con la macchina di misura a coordinate, è in grado di garantire le aspettative del cliente più esigente”. All’efficienza in attrezzeria collabora da alcuni anni il noto costruttore Mecof (EMCO Group), con tre modelli di macchine. “Grazie alla partnership con Mecof abbiamo fatto un salto di qualità notevole, sia a livello di efficienza produttiva, sia in termini di velocità, precisione e qualità del prodotto finito”, sottolinea con soddisfazione Ghislandi. “La nostra collaborazione con Mecof è iniziata nel 2015 con l’acquisto del primo impianto, un centro di fresatura a 5 assi LINEARMILL, con struttura gantry e motori lineari su tutti gli assi. La macchina si è subito dimostrata un valido investimento, garantendoci lavorazioni con un alto livello di finiture superficiali”. Tre anni fa l’azienda bergamasca aveva invece la necessità di eseguire la sgrossatura di grossi blocchi di alluminio su una macchina predisposta per la lavorazione in pendolare. Ed anche in questo caso Pagani si è rivolta a Mecof, acquistando il centro di fresatura ECOMILL, una macchina a 5 assi a montante mobile e mandrino orizzontale. “Grazie alla possibilità di lavorare in pendolare, sulla tavola rototraslante riusciamo a squadrare il pezzo su tutti i lati ed eseguire le forature per la termoregolazione dello stampo, mentre nell’altra area di lavoro, dotata di squadre verticali, eseguiamo le operazioni di sgrossatura con una migliore evacuazione del truciolo. Grazie a questa configurazione siamo stati in grado di lavorare a ciclo continuo senza operatori sia di notte che durante i fine settimana”, afferma Ghislandi. “Il nostro obiettivo è far lavorare con la maggior efficienza possibile le macchine, e gli impianti Mecof ce lo consentono”.

Per stampi di piccole e medie dimensioni

Quest’anno Pagani ha rinnovato la fiducia in Mecof, acquistando il terzo impianto, un centro di fresatura a 5 assi UMILL 1500 equipaggiato con sistema di cambio pallet automatico a sei stazioni. “La nostra esigenza era di avere una macchina ad alte prestazioni in grado di lavorare a 5 assi e in continuo non presidiato, 7 giorni su 7, stampi di piccole e medie dimensioni, principalmente per la tecnologia rotazionale, oltre a tasselli e particolari di stampi di grandi dimensioni (diametro di volteggio 1.600 mm). Quando ci siamo rivolti a Mecof con le nostre richieste, l’azienda ci ha consigliato UMILL 1500, un centro di fresatura ad alta velocità dotato di tavola rototraslante continua, insieme a un cambio pallet lineare a sei stazioni che ha la caratteristica di essere un sistema aperto che può essere implementato nel futuro sia nel numero dei pallet sia nell’inserimento di una macchina gemella”, spiega Ghislandi. Grazie al cambio pallet a sei stazioni, l’azienda può potenzialmente lavorare 24 ore al giorno e non avere più le problematiche di fermo macchina durante le notti e i fine settimana. “A parità di dimensioni dello stampo, quello che in passato facevamo in tre giorni su due macchine ora con il centro di fresatura UMILL 1500 lo realizziamo in un giorno. Lavorando tutti i blocchi di uno stampo rotazionale sulla stessa macchina otteniamo benefici sia in fase di accoppiamento dei gusci – grazie alla maggiore precisione di lavorazione -, sia nelle operazioni di lisciatura di ogni singolo guscio. Da evidenziare anche riduzioni nei tempi di fresatura grazie alle elevate prestazioni della macchina sia in sgrossatura che in finitura”, sottolinea Ghislandi.

Oltre alle caratteristiche tecniche delle macchine Mecof, anche un affidabile servizio post-vendita si è rivelato fondamentale nella scelta del fornitore.

“Il servizio post-vendita è molto importante e in questo senso non possiamo che essere soddisfatti di Mecof”, dichiara Ghislandi. “L’azienda è sempre intervenuta tempestivamente alle nostre richieste di intervento”.

Per incrementare l’efficienza produttiva e l’automazione

L’azienda bergamasca pone particolare attenzione verso le nuove tecnologie, ed è proprio per questo che già da qualche anno ha implementato al proprio interno i dettami di Industria 4.0. “Il Piano di incentivi economici varato dal Governo è stato visto dalla nostra azienda come un’importante opportunità per incrementare l’efficienza produttiva e l’automazione, sia dei processi che dei prodotti finiti”, spiega Ghislandi. “Abbiamo iniziato il percorso di Industria 4.0 con l’acquisto del centro di fresatura ECOMILL. Avevamo già il software di amministrazione/contabilità e quello di programmazione e gestione delle commesse collegati fra loro. Abbiamo quindi deciso di cogliere l’occasione per collegare al gestionale non solo la macchina Mecof ma anche altri due centri di fresatura. Ora con la nuova UMILL 1500 sono quattro le macchine collegate, in pratica tutti gli impianti più importanti per l’azienda. La possibilità di analizzare i dati delle macchine ci permette di valutare la nostra efficienza ed i margini di miglioramento; inoltre siamo in grado di formulare con maggiore precisione la programmazione della produzione, i processi di consuntivazione e le offerte per i clienti”.

Le caratteristiche tecniche

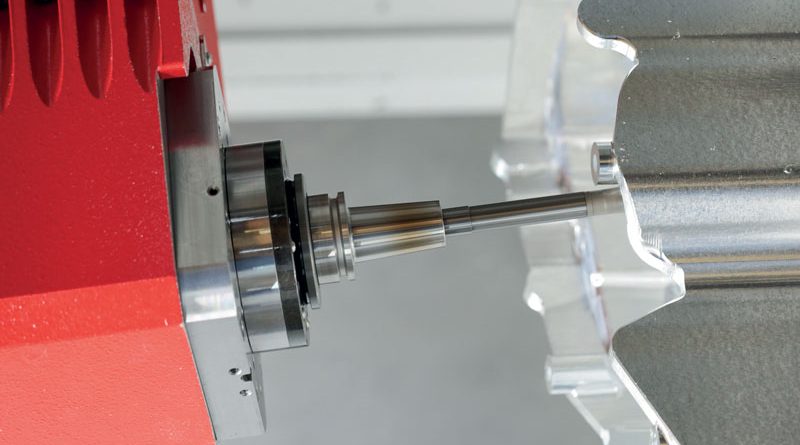

Ma torniamo ad occuparci del centro di fresatura UMILL 1500, un modello di machina nato dal successo della versione UMILL 1800, e indicato per la fresatura a 5 assi di pezzi complessi in un singolo staffaggio, quindi non solo stampi ma anche verso i settori aerospaziale, meccanica generale di precisione e settore energetico. “Con corse di 1.500×1.500×1.100 mm e una testa di fresatura Mecof di ultima generazione, il centro UMILL 1500 presente in Pagani garantisce elevate prestazioni grazie a una potenza di 50 kW (S1), una coppia di 100 Nm (S1) e un regime di rotazione di 20.000 giri/min”,

spiega Valter Ravagnani, Direttore Vendite Italia di Mecof. La temperatura della testa è mantenuta costante grazie alla circolazione di fluido (miscela acqua-glicole). Un gruppo di condizionamento provvede al costante raffreddamento del fluido. La testa è stata progettata dall’ufficio tecnico Mecof per offrire un sottosquadro di 15°, caratteristica estremamente importante per chi produce stampi, e può effettuare operazioni di cambio utensili automatico. Con le sue dimensioni compatte e le lavorazioni di fresatura e tornitura in un unico piazzamento, UMILL 1500 garantisce una perfetta gestione dei tempi e un’elevata precisione nella lavorazione del pezzo. La tavola girevole supporta la gestione di complesse operazioni di lavorazione e può lavorare pezzi fino a 4,5 t. Le dimensioni compatte del centro di fresatura UMILL 1500 non compromettono l’accessibilità da parte dell’operatore: una porta scorrevole ad ampia apertura laterale offre un accesso e una visione ottimali dell’area di lavoro. Inoltre, una microcamera installata all’interno fornisce ulteriori informazioni su ciò che sta accadendo durante il processo di lavorazione.

Alte prestazioni e sicurezza per l’operatore

Parte fondamentale del centro UMILL 1500 che equipaggia l’attrezzeria Pagani è il sistema di cambio pallet automatico che permette di gestire sei pallet sullo stesso centro di lavoro. Il sistema è composto da una stazione di movimentazione pallet, una stazione di preparazione, sei pallet di dimensioni 800×800 mm e sei stazioni di deposito pallet. “La stazione di movimentazione permette la movimentazione del pallet all’interno del sistema, preleva il pallet dalla zona di lavoro per portarlo alle stazioni di deposito o alla stazione di preparazione”, spiega Ravagnani. “La stazione di preparazione permette invece all’operatore di scaricare/caricare un particolare sul pallet depositato sulla stazione di preparazione. Al completamento dello staffaggio, il pallet è pronto per essere posizionato in una delle stazioni di deposito. La stazione di deposito è invece una postazione dove viene depositato il pallet preparato in attesa della lavorazione”. Tutti i cicli di movimento e il posizionamento del pallet sono gestiti dal controllo numerico Heidenhain TNC 640 HSCI e ci sono accurate funzioni di ripristino automatico, che sono essenziali se il ciclo viene interrotto in qualsiasi fase (cioè mancanza di alimentazione o intervento dei sistemi di sicurezza). Il ciclo parte automaticamente e tutte le porte/protezioni agiscono in sincrono per rendere l’operatore sicuro e l’area inaccessibile. L’intero sistema è protetto attraverso adeguati sensori per garantire il massimo livello di sicurezza agli operatori. La stazione di preparazione è sempre accessibile eccetto che in caso di prelievo pallet da parte della stazione di movimentazione, in questo modo la sicurezza dell’operatore è sempre garantita tramite adeguati sistemi di sicurezza.