La produzione mette il turbo

Utilizzando gli utensili HPC (High Performance Cutting) è possibile ottenere un risparmio di tempo superiore all’80% nelle lavorazioni di fresatura. Per sfruttare al meglio il potenziale di questi utensili moderni ad alte prestazioni occorre però un software CAD/CAM capace di inserirsi perfettamente nello scenario.

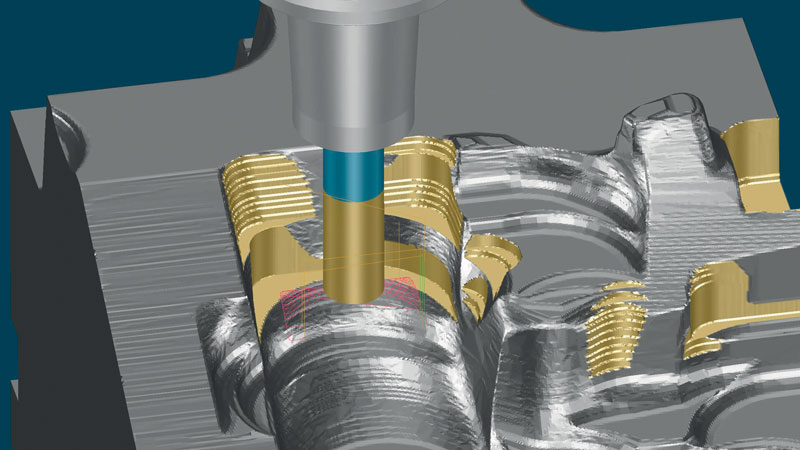

I moderni utensili ad alte prestazioni sono estremamente potenti. Nella sgrossatura adattiva, gli utensili HPC (High Performance Cutting) permettono di velocizzare la lavorazione di oltre il 60%, mentre nella finitura con frese profilate si arriva a un risparmio di tempo superiore all’80% rispetto all’impiego di frese sferiche tradizionali. Un risparmio di tempo di questo ordine di grandezza è davvero impressionante, a patto che si utilizzi un software CAD/CAM in grado di interpretare al meglio le caratteristiche degli utensili e di sfruttarne il potenziale.

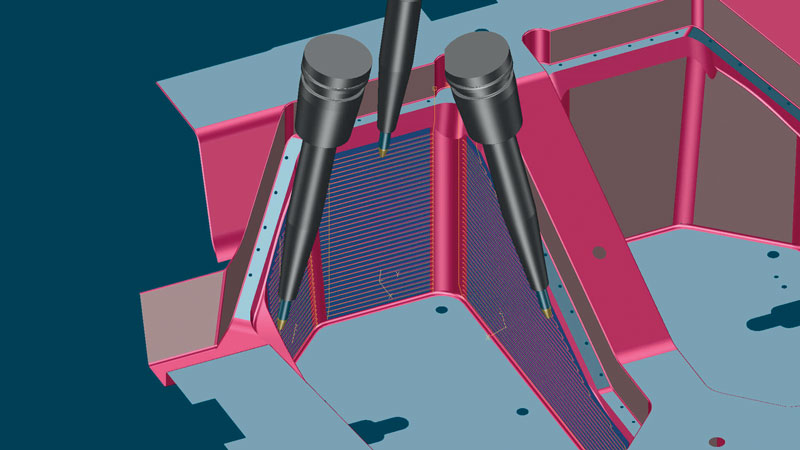

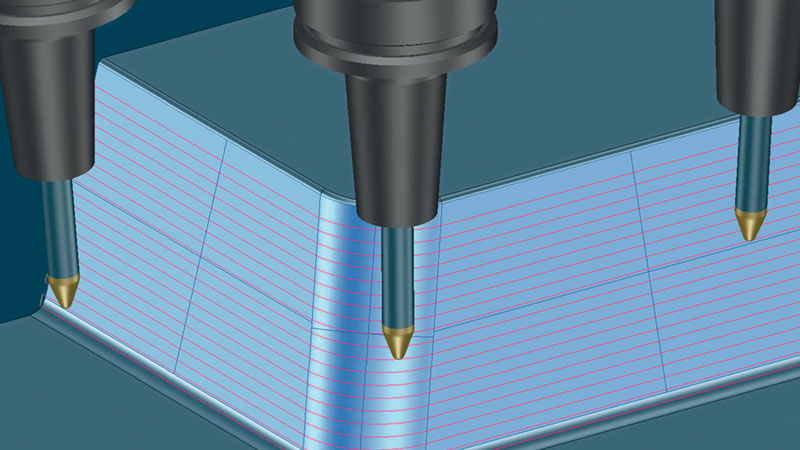

La lavorazione con frese profilate è una strategia adatta sia per le lavorazioni a 3 assi orientati, sia per quelle a 5 assi continui.

La lavorazione con frese profilate è una strategia adatta sia per le lavorazioni a 3 assi orientati, sia per quelle a 5 assi continui.

Sgrossatura adattiva con frese HPC per risparmiare oltre il 60% del tempo

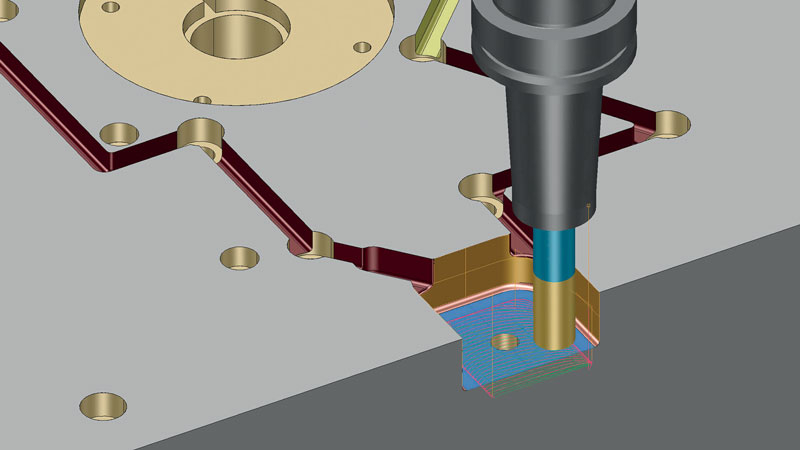

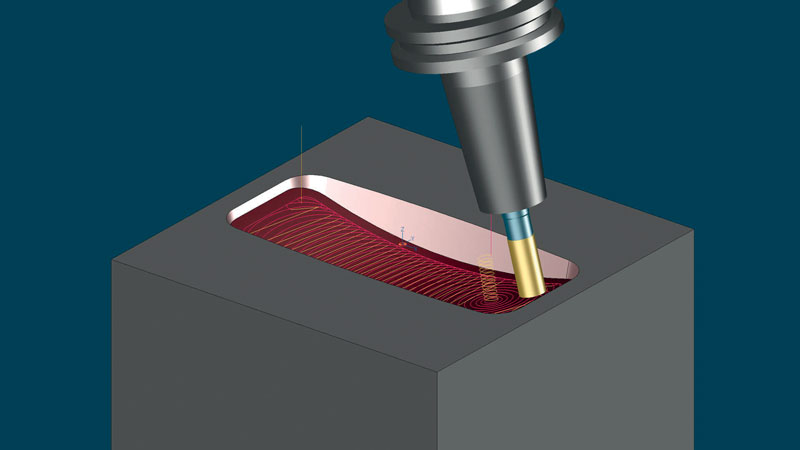

Da un sondaggio condotto da Tebis nel 2018 è emerso che oggi gli utensili HPC sono piuttosto conosciuti sebbene ancora troppo poco usati: il 72% degli intervistati ha dichiarato di conoscerne i vantaggi, ma soltanto il 42% li utilizza. Il margine di crescita è quindi molto ampio: solo il 9% ha categoricamente escluso l’impiego di utensili HPC – considerati non idonei per le geometrie dei propri componenti – mentre, al contrario, il 49% ne sta valutando seriamente l’utilizzo. Tebis oggi raccomanda l’adozione degli utensili HPC per le lavorazioni di sgrossatura adattiva, nelle quali il layout dei percorsi viene adattato automaticamente alla geometria del componente con l’esclusione delle passate dal pieno. A differenza dei metodi tradizionali, nella sgrossatura adattiva l’uso di utensili HPC di nuova generazione consente di ottenere elevati volumi di asportazione a parità di condizioni; la maggiore velocità di taglio e avanzamento – sommata alla diminuzione degli incrementi laterali e all’aumento della profondità – permette di risparmiare anche più del 60% del tempo in macchina sul singolo ciclo di lavoro. A giovarne sono in particolar modo i componenti che presentano molte aree inclinate – siano essi da lavorare in un materiale duro o duttile. Un efficiente ciclo di sgrossatura deve asportare il massimo volume possibile di materiale alla massima velocità possibile. Questo però comporta un enorme carico per il tagliente, troppo spesso costretto a lavorare interamente a contatto con il materiale.

Per ovviare a questo problema, Tebis ha sviluppato funzioni specifiche per gestire la sgrossatura con gli utensili HPC ed evitare le passate dal pieno riducendone automaticamente gli avanzamenti o sostituendole con la lavorazione trocoidale.

Finitura con frese profilate per risparmiare oltre l’80% del tempo

Ancor meno utilizzate degli utensili HPC sembrerebbero essere le frese profilate. Nel settembre 2018 il 55% conosceva i loro vantaggi ma solo il 7% le impiegava in officina, benché l’85% vedesse favorevolmente l’idea di incrementare in futuro l’impiego di questi utensili. Negli ultimi due anni le frese profilate si sono fatte largo nel mercato senza tuttavia registrare risultati eclatanti: nel maggio 2020 le utilizzava il 30% delle aziende. Il potenziale di ottimizzazione rimane dunque oggi molto elevato. Nelle frese profilate – note anche come frese a botte – i raggi nell’area del tagliente sono notevolmente più grandi rispetto alle frese a sfera convenzionali. Tale caratteristica determina una distanza più ampia tra i percorsi e permette di ottenere una rugosità superficiale costante in tempi di lavorazione ridotti anche oltre l’80%. La lavorazione con frese profilate è la strategia migliore da adottare se si desidera ottenere una qualità superficiale eccellente con lavorazioni sia a 3 assi orientati, che a 5 assi continui.

Il ruolo fondamentale del software CAD/CAM

La scelta dell’utensile ottimale per una data lavorazione dipende interamente dalla geometria del componente, dal materiale, dalla macchina utensile e dalla qualità superficiale che si vuole ottenere. Tuttavia, per sfruttare al meglio il potenziale di questi utensili moderni ad alte prestazioni, occorre un software CAD/CAM capace di inserirsi perfettamente nello scenario. Il software CAD/CAM Tebis ha puntato molto sui moderni utensili ad alte prestazioni e vi si abbina perfettamente, innanzitutto perché offre un modo semplice e veloce per creare qualsiasi profilo utensile con tratti curvi e riprodurlo con la massima precisione nel mondo virtuale. Nell’ambito di operazioni di sgrossatura la funzione integrata di trasferimento del grezzo permette di combinare facilmente le lavorazioni 2,5D, 3D e a 5 assi. Nella fresatura a 5 assi, la finitura con frese profilate offre una velocità di lavorazione due volte superiore perché il software consente di lavorare in una sola passata e senza ulteriori operazioni di progettazione più aree di fresatura collegate fra loro. Infine la tecnologia Tebis dei template permette di impiegare sempre l’utensile ideale e la strategia di fresatura ottimale a seconda dei criteri citati – come geometria, materiale, macchina utensile e qualità superficiale.