Quando l’arte prende forma

Lasergate è una realtà italiana specializzata nella realizzazione di prototipi e produzione low-volume soprattutto per il settore automotive. Per migliorare i suoi processi di stampaggio lamiera, da circa un anno, utilizza il simulatore Stampack Xpress proposto da Vero Solutions.

Un’azienda in grado di fornire alla committenza un servizio “chiavi in mano”. È questo l’aspetto che caratterizza la società Lasergate, con sede a Carmagnola, in provincia di Torino. Costituita nel 2001 come azienda di servizio nel taglio laser tridimensionale, Lasergate si basa sulle solide esperienze dei due soci fondatori, Davide Agnelli e Davide Spezini, che hanno unito le loro conoscenze tecniche, applicative e tecnologiche del mondo del taglio laser. “Nel 2009, a seguito della crisi economica mondiale, Lasergate si è trasformata da azienda esclusivamente legata al taglio laser ad impresa costruttrice di prototipi e attrezzature per eseguire prototipazione”, spiega Lino Scarciglia, Sales Manager di Lasergate. “Abbiamo allargato la nostra clientela collaborando con le realtà più importanti che operano nel settore della prototipazione, oltre a tutti i fornitori di primo impianto dei grandi marchi automobilistici di auto di lusso come Ferrari, Rolls Royce, Lamborghini, Maserati, Aston Martin, McLaren”. Altri settori nei quali sono presenti i prodotti Lasergate sono aeronautico, nautico, motociclistico, arredamento ed elettrodomestici. L’azienda torinese ha investito negli ultimi dieci anni notevoli risorse in macchinari, attrezzature e nella formazione del proprio personale, diventando una realtà capace di gestire intere commesse, sia semplici sia volte al raggiungimento di piccoli sottogruppi. “Dal 2010 ad oggi il nostro personale è passato da una decina di unità a una sessantina, fra diretti e indiretti”, afferma Scarciglia. L’azienda è presente con due unità produttive a Carmagnola e dal 2016 con una filiale commerciale sul territorio britannico, nella contea del Surrey.

Realizzazione di particolari sia in acciaio che in alluminio

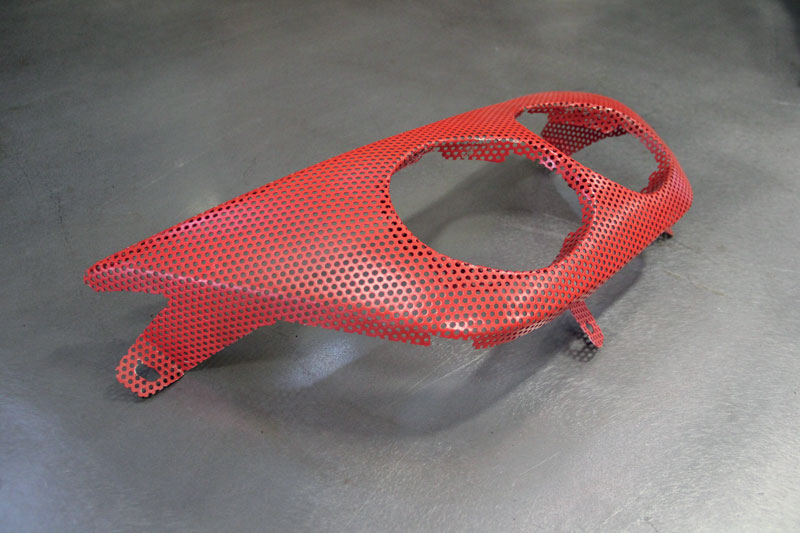

Nel corso degli anni Lasergate si è specializzata nella realizzazione di particolari, sia in acciaio che alluminio, che vengono poi montati sulla carrozzeria di un’auto, quindi sia sul telaio che sul rivestimento esterno della vettura: brancardi, longheroni del tetto, ossatura porta e così via. Lasergate è un’azienda flessibile, altamente specializzata e capace di offrire ai propri committenti servizi veloci ed efficienti, garantendo un’alta precisione ed elevati standard qualitativi. L’azienda infatti segue internamente quasi tutto il ciclo produttivo per la realizzazione di un prodotto. “I nostri clienti trovano in Lasergate non solo un’azienda capace di fornire componenti di alta qualità, ma uno staff tecnico/commerciale in grado di risolvere tutti gli inconvenienti che inesorabilmente si frappongono tra quello che è considerato l’elemento matematico e quello che è l’elemento finito”, sottolinea Scarciglia. Per la realizzazione dei propri prodotti, Lasergate usufruisce di numerose tecniche per la trasformazione della lamiera: taglio laser bidimensionale e tridimensionale, piegatura, stampaggio, saldatura (TIG, MIG, a condensazione, a proiezione e puntatura), assemblaggio e trattamenti superficiali e sistemi CAD e di simulazione dedicati.

Tecnologie di taglio laser

Con sette impianti laser, tre di ultima generazione dedicati alle produzioni “low-volume” e quattro per le attività prototipali, Lasergate ha tutte le tecnologie oggi presenti sul mercato per soddisfare al meglio le richieste dei propri clienti, sia in termini di aree di lavoro sia per quanto riguarda le sorgenti laser. “Le aree massime di lavoro dei nostri impianti laser sono 4.000×2.000×750 mm e le sorgenti laser a disposizione sono: CO2 a flusso veloce o in radiofrequenza e laser in fibra, con potenze massime fino a 4.000 W”, afferma Scarciglia. Il taglio laser tridimensionale è una tecnologia che si è affermata a metà degli anni ottanta ed è stata appannaggio esclusivo del settore automotive nella realizzazione di prototipi. “L’evoluzione tecnologica di questi ultimi anni e il nostro know-how ci permettono di estendere il taglio laser tridimensionale e bidimensionale anche laddove i nostri clienti credevano alla non competitività di questa lavorazione. Oggi il punto d’incontro tra i metodi tradizionali e la tecnologia laser si sposta ulteriormente a favore di quest’ultima”, sostiene Scarciglia.

All’interno dei reparti produttivi Lasergate sono presenti due presse idrauliche e una meccanica, a doppio effetto, dedicate alla messa a punto delle attrezzature.

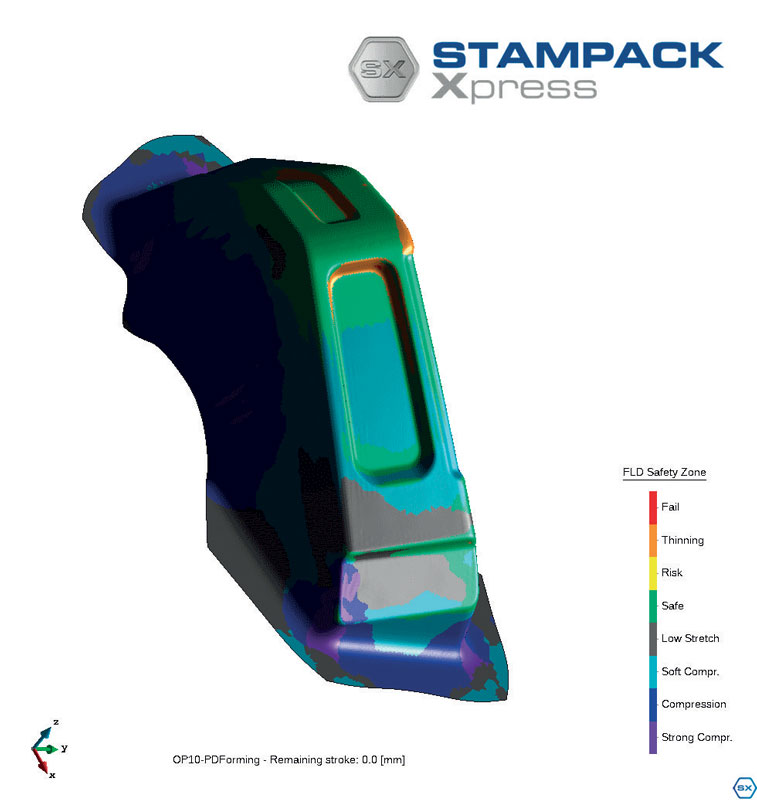

Terminale estetico di scarico (sopra) e griglia posteriore (sotto) di un’importante casa automobilistica italiana.

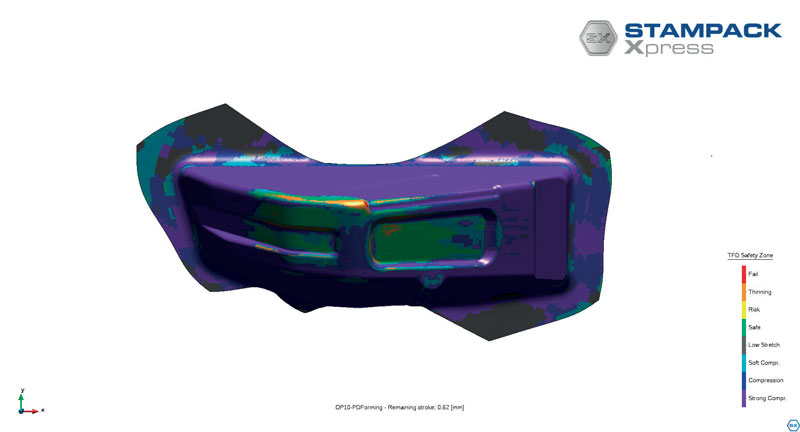

Terminale estetico di scarico (sopra) e griglia posteriore (sotto) di un’importante casa automobilistica italiana.

Costruzione di stampi di medie dimensioni

La capacità di lavorare sia su commesse di prototipia sia di piccola produzione nel taglio laser, ha permesso all’azienda torinese di avvicinarsi al mondo dello stampaggio. La consulenza di personale con una vasta esperienza nel settore, permette a Lasergate di acquisire commesse che richiedono la costruzione di stampi per particolari di medie dimensioni e la successiva produzione. “Siamo in grado di costruire, insieme ai nostri partner, stampi semplici e complessi, di piccole e medie dimensioni, per elementi di prototipia e/o low-volume”, spiega Scarciglia. L’attrezzeria di Lasergate è equipaggiata con due fresatrici a tre assi, oltre a torni, trapani radiali e lapidelli. All’interno dei reparti produttivi sono presenti anche due presse idrauliche e una meccanica, a doppio effetto, dedicate alla messa a punto delle attrezzature. “Per scelta aziendale non abbiamo inserito le frese a copiare, ma questa attività viene svolta da due fornitori che lavorano esclusivamente per Lasergate”, sottolinea Scarciglia. L’azienda torinese è in grado di costruire dai 300 ai 400 stampi l’anno, fra prototipali e di produzione, con una dimensione massima intorno ai 2.500×1.500 mm.

Impianti di piegatura

L’inserimento di due impianti di piegatura di ultima generazione a sette assi controllati permette a Lasergate di aumentare la flessibilità, garantendo cicli di ripetibilità e standard qualitativi di prim’ordine. “Realizziamo in modo veloce e preciso staffe complesse riuscendo a combinare piegatura e stampaggio in maniera sinergica, trovando sempre il miglior compromesso produttivo”, spiega Scarciglia.

Un servizio esclusivo: la battitura e revisione manuale

Un punto di forza dell’azienda. “Nella storia della prototipia dell’automobile, la realizzazione di tutti i componenti finiti veniva lasciata a persone che prendevano il nome di Battilastra, “artisti della lamiera” che partendo da fogli grezzi e mediante l’utilizzo di pochi e semplici attrezzi erano capaci di creare scocche di intere vetture. Questo mestiere faticoso e che richiede una conoscenza accurata della deformazione della lamiera, spesso tramandata da padre a figlio, è un tassello fondamentale per un’azienda come la nostra che lavora nella realizzazione di prototipi. Per questo motivo nel 2014 abbiamo attrezzato un’area dedicata a questa attività, completamente autosufficiente, destando notevole interesse da parte dei nostri clienti per la qualità degli oggetti realizzati”, afferma Scarciglia.

Non solo progettazione, ma anche co-design

L’ufficio tecnico di Lasergate è in grado di gestire al proprio interno tutte le fasi di progettazione atte alla realizzazione dell’elemento finito, così come richiesto dalla committenza. “L’esperienza dei nostri progettisti ci permette di offrire anche un servizio di co-design. Quando il cliente ci chiede di sviluppare un particolare su cui ci sono dei dubbi di fattibilità, a quel punto eseguiamo l’analisi dell’elemento e proponiamo anche delle eventuali modifiche o migliorie per rendere fattibile la produzione”, spiega con soddisfazione Scarciglia. Proprio per soddisfare le esigenze sempre più stringenti della clientela, circa un anno fa Lasergate ha inserito in ufficio tecnico un software di simulazione dei processi di stampaggio lamiera, e precisamente Stampack Xpress, soluzione proposta da Vero Solutions che si integra perfettamente con il sistema CAD/CAM VISI. “VISI è un software storico all’interno di Lasergate. Io sono arrivato in azienda dieci anni fa e VISI era già presente, sicuramente per il fatto che è un software di facile utilizzo che ci permette di ottenere i risultati che desideriamo”, afferma Scarciglia. “Altro aspetto da tenere in considerazione è quello legato al servizio post-vendita, sempre più importante nella scelta di un prodotto. Ormai sono anni che collaboriamo con Vero Solutions e si sono dimostrati sempre molto disponibili alle nostre richieste. Ad esempio, nonostante fosse agosto, un loro tecnico ci ha supportato per risolvere un problema nella realizzazione di un particolare per un’importante casa automobilistica”.

Proprio per questi motivi, ma anche per la qualità del prodotto, quando Lasergate ha dovuto scegliere quale simulatore acquistare, la scelta è ricaduta subito su Stampack Xpress. “In passato ci dovevamo affidare all’esperienza dei nostri stampisti: a volte riuscivamo a centrare l’obiettivo e altre volte no, si procedeva a tentativi. Mentre ora con Stampack Xpress ci avviciniamo al 95% a quello che sarà poi l’attrezzatura da realizzare. Sicuramente è stato un grosso passo in avanti e un grosso aiuto; possiamo affermare che c’è un riscontro quasi matematico su quello che sarà poi il prodotto che verrà fuori dagli stampi”, sostiene Scarciglia. Un aspetto particolarmente apprezzato da Lasergate è la semplicità di utilizzo del simulatore oltre alla caratteristica di evidenziare piccoli difetti già in simulazione. “I nostri tecnici che utilizzano Stampack Xpress non sono stampisti, e il fatto che siano riusciti in circa un anno a ottenere degli ottimi risultati denota quanto sia un software di facile apprendimento”. Nell’ufficio tecnico Lasergate sono presenti cinque stazioni di lavoro: una con il simulatore Stampack Xpress e quattro con VISI con i moduli VISI Modelling e VISI Progress.

Simulare i processi di stampaggio lamiera

Stampack Xpress è una soluzione sviluppata dalla software house tedesca Stampack che permette alle aziende di simulare i processi di stampaggio lamiera e quindi di ridurre significativamente i costi di collaudo dello stampo. Stampack Xpress, con le sue procedure guidate che aiutano il progettista nel suo lavoro, è facilmente integrabile negli ambienti di progettazione esistenti. Da sottolineare che il simulatore è riconosciuto dai principali OEM del settore automotive, che accettano i risultati di Stampack elaborati dai loro fornitori. Le geometrie possono essere trasferite direttamente da VISI a Stampack. Appena le informazioni geometriche sono trasferite in Stampack Xpress, in base alle impostazioni di progetto definite in VISI, viene calcolata la mesh in maniera automatica. Il progettista può così verificare la fattibilità della formatura secondo il metodo di stampaggio definito dal progettista.

Simulazione di volume 3D

Su molti stampi lamiera, per avere una dichiarazione di fattibilità veramente affidabile, si deve considerare lo spessore reale dei pezzi. Mentre la simulazione basata sulle superfici garantisce buoni risultati per fogli di lamiera sottili come le parti esterne della carrozzeria di una vettura, i processi di formatura che includono lo stiramento o forti deformazioni, devono essere eseguiti con una simulazione di volume sull’intero spessore del materiale. In molti casi, la simulazione basata sulle sole superfici è utile per i calcoli preliminari che devono però essere confermati successivamente da calcoli più precisi che tengano in considerazione la variazione volumetrica che avviene nelle varie fasi dello stampaggio. Stampack Xpress offre una soluzione per entrambe le tipologie di calcolo, sia per la simulazione superficiale che per quella di volume. Grazie a un affinamento automatico della mesh durante la simulazione, che assicura calcoli più precisi nelle zone di interesse minore, il tempo di calcolo della simulazione volumetrica è relativamente veloce.

Stampack Xpress include i database dei materiali dei principali produttori di acciaio come ad esempio Voestalpine e Bilstein che forniscono, con dati convalidati sperimentalmente, le informazioni corrette sui materiali al simulatore.

Per evitare costose prove in officina

Le licenze di Stampack permettono ai progettisti di verificare il metodo di stampaggio direttamente sul sistema CAD, senza costose prove in officina.

La simulazione della formatura diventa così uno strumento standard per gli uffici tecnici di qualsiasi azienda, sia di piccole che di grandi dimensioni. Il software offre un pacchetto unico e completo a tutti i progettisti ma, soprattutto, a quelli che attualmente utilizzano la sola simulazione basata sulle superfici, permettendo loro di utilizzare anche la più precisa tecnologia della simulazione volumetrica. In questo modo anche i giovani progettisti possono acquisire la necessaria esperienza tramite la simulazione con una postazione in ufficio tecnico e non attraverso costose ri-lavorazioni dello stampo in officina.