Un miglioramento continuo del processo produttivo

BTicino, capofila del Gruppo Legrand in Italia, è uno dei produttori più importanti al mondo nel settore delle apparecchiature elettriche a bassa tensione per residenziale, terziario e industriale. Da circa otto anni collabora con il costruttore di utensili giapponese MOLDINO per ricercare un miglioramento continuo del processo produttivo.

Innovazione e una costante ricerca di funzionalità e design: la società BTicino rappresenta una delle massime espressioni del Made in Italy.

Da oltre ottant’anni è ai vertici nel settore elettrico e relative infrastrutture, sia civili che industriali. I prodotti BTicino hanno infatti accompagnato la storia del nostro Paese, dai primi interruttori elettrici fino ad arrivare agli ultimi prodotti legati alla domotica. “BTicino ha una storia molto lunga che dura da diversi decenni. Ha il suo inizio prima della seconda guerra mondiale e negli anni ha sempre saputo adattarsi ai vari mercati in cui ha operato, portando cambiamento e innovazione”, spiega Stefano Mainini, Tool Shops Manager BTicino. “L’azienda è nata come costruttore di prodotti elettromeccanici nel settore residenziale, poi negli anni ha sviluppato una strategia di acquisizione di altre società, espandendo il business anche in altri settori come la videocitofonia, la distribuzione di energia, i sistemi di canalizzazione e così via”.

BTicino conta undici sedi sparse sul territorio nazionale, fra cui quella storica e principale a Varese; delle undici sedi, dieci sono stabilimenti produttivi e una è destinata alla logistica. BTicino ha inoltre filiali commerciali e produttive in diversi paesi nel mondo. Dalla fine degli anni ottanta, BTicino fa parte del gruppo Legrand, multinazionale francese che conta circa 36.000 dipendenti in tutto il mondo. “All’interno del gruppo, BTicino risulta uno dei marchi di punta e di “lusso” con un vasto catalogo prodotti”, afferma Mainini. BTicino è ai vertici nel suo settore, soprattutto nella parte residenziale e videocitofonia, in particolare nel mondo dei dispositivi connessi (domotica e wireless), tipologia di prodotti su cui l’azienda sta investendo molto.

Per garantire prodotti innovativi

Essendo un’azienda ai vertici del mercato, il dipartimento di ricerca e sviluppo ricopre un ruolo fondamentale per BTicino per continuare a mantenere nel tempo il proprio ruolo di leadership. Su ogni prodotto del catalogo sono in corso attività di studio, prove e sperimentazioni atte a migliorare le prestazioni, le funzionalità e la facilità di installazione del prodotto, con particolare attenzione a garantire sempre i più elevati standard normativi.

“Il gruppo Legrand, inoltre, in alcuni campi opera in maniera molto mirata da questo punto di vista portando a termine acquisizioni strategiche, come ad esempio quella di Netatmo nel 2018 – azienda specializzata nella produzione di dispositivi per la casa intelligente – che, ovviamente, ha permesso di trasferire il know-how presente nei prodotti Netatmo anche in quelli BTicino”, afferma Mainini. La particolare attenzione verso le attività di ricerca e sviluppo si ripercuote a cascata anche nel reparto di costruzione stampi interno a BTicino, dipartimento aziendale a sé stante, operante nella sede di Varese, con all’incirca cento addetti, che si occupa appunto della gestione del parco stampi, sia nuovi che in manutenzione. “La struttura è composta da uffici di progettazione, officina stampi, collaudo stampi ed officina prototipi”, sottolinea Mainini. “L’innovazione tocca in maniera importante anche questo dipartimento, che è spinto dalle esigenze strategiche a cercare soluzioni innovative sia per i processi tecnologici di produzione, sia per trovare nuove soluzioni estetiche che rispondano alle esigenze del design dei prodotti”. Infatti, uno dei compiti fondamentali del reparto costruzione stampi di BTicino è proprio quello di realizzare attrezzature con livelli di finiture molto elevate, proprio per abbracciare le esigenze estetiche che dovrà avere il prodotto stampato. Anche l’officina prototipi contribuisce in maniera fondamentale all’apporto di innovazione, grazie a un’officina all’avanguardia tecnologica sia in ambito di stampa 3D che in fresatura e verniciatura.

Un lavoro di gruppo

La produzione annuale di stampi per i prodotti BTicino è variabile e dipende dalle scelte di produzione. “Ci sono anni in cui il numero di stampi cresce perché c’è il lancio di una nuova serie di prodotti e anni dove si fanno più stampi prototipi perché si sta sviluppando un nuovo prodotto”, afferma Mainini. “Inoltre, possono cambiare anche le strategie aziendali: ad esempio, si è resa necessaria una maggiore integrazione del processo di manutenzione degli stampi nei flussi di lavoro dell’officina, a fianco del flusso di produzione di nuove attrezzature”. Le dimensioni massime degli stampi prodotti da BTicino sono circa 500×800 mm (circa 2 t di peso), mentre la dimensione media si aggira intorno a 400×500 mm. L’officina costruzione stampi collabora a stretto contatto con altre divisioni BTicino, come la ricerca e sviluppo ed i reparti di produzione, alle quali fornisce consulenza sulla progettazione dei pezzi, sulle tecnologie a disposizione per ottenere i prodotti richiesti e sulla progettazione dello stampo in modo da ottenere un processo di fresatura ottimizzato ed efficiente. “Inoltre, nonostante una parte delle nuove attrezzature vengano appaltate a fornitori esterni, la totalità degli stampi viene comunque gestita, controllata e validata in ogni loro fase dalla nostra struttura, fornendo ai reparti produttivi un mezzo certificato e omologato secondo i migliori standard aziendali”, spiega Luca Fontana, Technology and Innovation Engineer presso BTicino.

Prodotti sia di design che tecnici

Il portfolio prodotti BTicino è molto vasto, ed è costituito da prodotti sia di design, dove l’estetica va curata fin nei minimi dettagli, sia molto tecnici che vengono realizzati, ad esempio, con plastiche ad alto carico di rinforzo di fibre. “Come officina costruzione stampi dobbiamo essere in grado di rispondere ad entrambe queste esigenze. Dobbiamo, quindi, essere molto versatili: da una parte gestire l’estetica molto spinta realizzando stampi con una qualità di finitura molto elevata, dall’altra essere in grado di costruire stampi per particolari molto tecnici, dove sono presenti fresature su materiali molto difficili da lavorare con la presenza di nervature profonde e piccole geometrie”, afferma Fontana. “Tra l’altro, non ci dedichiamo solamente allo stampo plastica, ma anche allo stampo trancia, dovendo quindi lavorare materiali molto ostici con durezze molto elevate e geometrie molto precise.

Ovviamente, in ogni caso, dobbiamo generare uno stampo estremamente affidabile che possa garantire continuità produttiva ai vari reparti di produzione. Quindi la ripetibilità ed affidabilità sono esigenze fondamentali che vanno ad aggiungersi a quelle estetiche e tecniche”.

Figure tecniche molto specializzate

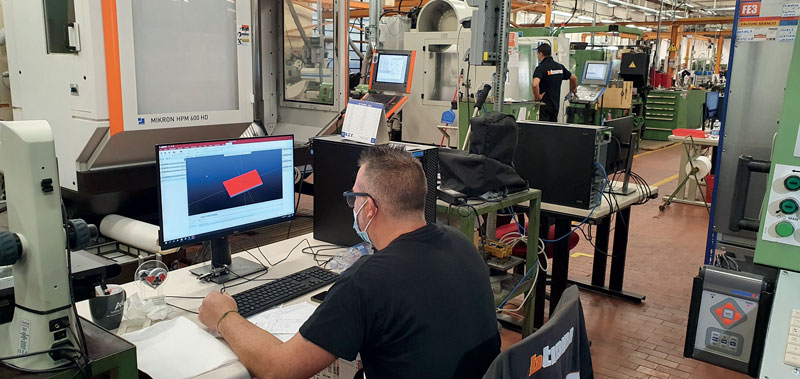

All’interno dell’officina costruzione stampi BTicino è presente tutta la tecnologia indispensabile per la produzione dello stampo, tranne i trattamenti termici dell’acciaio, che ovviamente necessitano di tecnologie molto specifiche. “All’interno del reparto ci occupiamo di fresatura, elettroerosione, rettifica di precisione, saldatura laser, tornitura e così via”, spiega Andrea Gemo, Responsabile Fresatura BTicino. “Per quanto riguarda le operazioni di fresatura, abbiamo deciso di settorializzare il reparto con personale dedicato: lavorazione pre-tempra, finitura pezzi temprati, preparazione elettrodi. Questo ci permette di avere personale molto specializzato e competente nel suo ambito di applicazione, oltre che gestire al meglio i flussi di lavoro al nostro interno. Ovviamente abbiamo un carico di lavoro e una dimensione tale per cui possiamo permetterci di operare in questa maniera, traendone molti benefici”. Il punto chiave che permette all’officina costruzione stampi di mantenere questo tipo di configurazione è che ogni singolo operatore è in grado di realizzare il percorso utensile per le sue lavorazioni, rendendolo quindi autonomo e indipendente anche dal lato della programmazione CAM. “Questa è una specifica scelta strategica fatta dall’azienda circa quindici anni fa, quando è stato deciso di eliminare l’ufficio programmazione CAM, responsabilizzando sempre più la figura dell’operatore. È servito molto tempo ed impegno per formare in maniera specifica tutti gli operatori all’interno dell’officina, ma oggi possiamo confermare che questa scelta ci ha permesso di creare figure professionali molto specializzate, competenti e completamente indipendenti nel loro lavoro”, sottolinea Gemo.

Processo standardizzato

La necessità di ottenere costantemente maggiore produttività in officina, ha portato lo staff tecnico BTicino a individuare in MOLDINO il proprio fornitore di utensili per la costruzione degli stampi. “Il primo approccio con MOLDINO l’abbiamo avuto nel 2013. Inizialmente abbiamo eseguito una serie di prove tecniche basate sulle nostre esigenze produttive proprio per capire se il prodotto MOLDINO (allora Hitachi) era adatto alle nostre tipologie di lavorazione e, soprattutto, se ci avrebbe portato un miglioramento in termini di processo produttivo. Abbiamo avuto un riscontro molto positivo dai nostri operatori, che sono rimasti colpiti dagli utensili MOLDINO rispetto ad altri utensili competitor testati”, afferma Gemo. “Da qual momento abbiamo deciso di intensificare la collaborazione, sfruttando anche il supporto tecnico dello staff MOLDINO e andando ad analizzare processo per processo per capire quanto e come avremmo potuto migliorare la nostra produttività. Lavorando insieme ai tecnici MOLDINO e basandoci sulle nostre reali esigenze legate alla produzione del manufatto finale abbiamo impostato e adattato le strategie CAM riscontrando risultati molto positivi, sia sulla vita utensile che sulla qualità finale dello stampo. Inoltre, i report tecnico-economici che ci venivano forniti da MOLDINO alla fine di ogni lavorazione – che mettevano in evidenza le differenze, sia in termini di tempi e costi di produzione, che di durata utensile, tra le lavorazioni “MOLDINO” e le lavorazioni “competitor” – ci hanno fatto capire che non sempre l’utensile che costa meno è quello che conviene di più. La maggior vita utensile e la maggior resa ci hanno permesso di completare i lavori con l’utensile ancora in buone condizioni e con la sicurezza di aver realizzato il pezzo con un’ottima qualità finale”.

Da sinistra: Luca Fontana (Technology and Innovation Engineer BTicino), Stefano Mainini (Tool Shops Manager BTicino), Andrea Gemo (Responsabile Fresatura BTicino) e Andrea Braghetto (Process Optimizer MOLDINO).

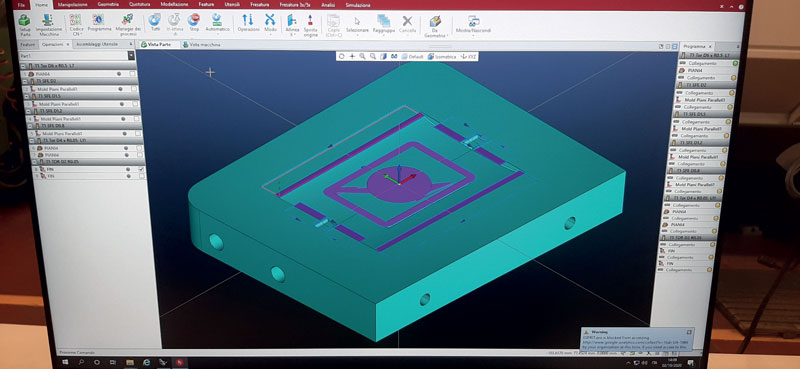

Videata CAM di una lavorazione placca.

Fresa MOLDINO EHHB diametro 3 mm in fase di pre-finitura placca.

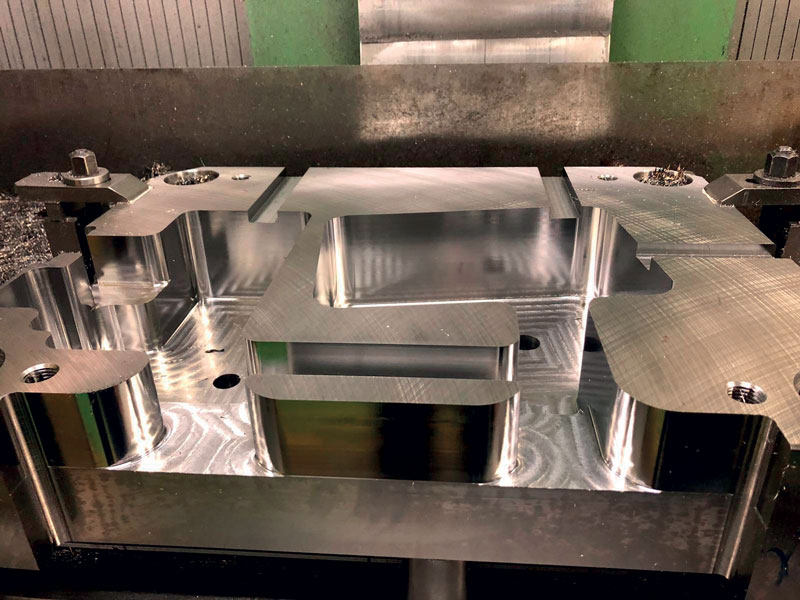

Questo vantaggio BTicino lo ha riscontrato soprattutto nella realizzazione di finiture di pezzi estetici su materiale temprato, dove il tempo di finitura, a causa dell’elevata qualità di finitura richiesta, è molto lungo. Inoltre, aumentando la qualità finale, l’azienda è riuscita a ridurre al minimo la fase di lucidatura manuale, alterando, quindi, il meno possibile la geometria, oltre che ovviamente diminuendo anche i costi e i tempi di lucidatura manuale. “In questo caso – sottolinea Gemo – meno l’utensile si consuma e meno perde tagliente, più riusciamo ad effettuare finiture lunghe in non presidiato.

Siamo riusciti a realizzare un processo standardizzato e sicuro che ci permette di portare a termine i nostri lavori anche in non presidiato, garantendoci ottimi risultati sia in termini di qualità del pezzo che di ripetibilità di processo. Inoltre, lavorando anche stampi multi-impronta, siamo sicuri che ogni matrice sia identica alle altre in termini sia di geometrie che di qualità, senza il rischio di dover riprendere a lavorare il pezzo.

Oggi, a distanza di circa otto anni da quando è iniziata la collaborazione, posso affermare con molto orgoglio che il metodo Production50® diffuso da MOLDINO è entrato nel nostro DNA. Il fatto che i nostri operatori si vedano e si confrontino continuamente con lo staff MOLDINO, nell’ottica di trovare insieme la miglior soluzione per affrontare ogni lavorazione, fa parte del nostro processo standard”.

Utensili che coprono tutte le esigenze di lavorazione

Grazie alla collaborazione con MOLDINO, BTicino ha ottenuto importanti benefici anche nell’officina prototipi, attrezzata con quattro fresatrici ad alta velocità che si occupano di realizzare prototipi in materiale plastico. “Questo tipo di lavorazione può sembrare banale, in realtà la necessità di utilizzare un utensile performante è molto importante perché la plastica tende ad impastare e l’evacuazione del truciolo è complicata”, afferma Andrea Braghetto, Process Optimizer MOLDINO. “Inoltre – interviene Pasquale Alfano, Responsabile Prototipi BTicino – lavoriamo con micro-frese (fino a diametro 0,3 mm) su altezze profonde ed è quindi fondamentale che l’utensile mantenga le caratteristiche di geometria e affilatura per molte ore di lavorazione. Su questo tipo di utensili un’altra caratteristica molto importante è l’ottima bilanciatura, che ci porta un considerevole beneficio sulla qualità delle finiture ottenute.

Da sottolineare anche l’ampia gamma di utensili MOLDINO che ci permettono di coprire tutte le nostre esigenze produttive. Siamo quindi riusciti a risparmiare sull’acquisto complessivo di utensileria ottenendo, al contempo, una diminuzione dei tempi di lavorazione”.

Lavorazioni standardizzate

Come sopra riportato, il sistema Production50® di MOLDINO è entrato pienamente nelle logiche di programmazione e produzione di BTicino. “Ora non pensiamo più a come ottimizzare un processo, ma nel momento in cui dobbiamo lavorare un pezzo pensiamo già a come lavorarlo in maniera ottimizzata, confrontandoci e scambiandoci le idee con i tecnici MOLDINO”, spiega Gemo. “Un altro passo molto importante compiuto in quest’ottica è stato proprio quello di standardizzare le nostre lavorazioni. Nonostante ogni matrice è diversa da un’altra, non per questo non è possibile utilizzare un approccio standardizzato”. L’officina costruzione stampi ha ottimizzato i vari processi, implementando strategie, utensili e parametri ad hoc, ma non cercando a tutti i costi la miglior performance possibile. “Ad un certo punto abbiamo preferito trovare cicli di lavoro e utensili standard che ci permettessero di lavorare la maggior parte dei nostri stampi con tipologia, lunghezze di utensili e strategie standard”, spiega Gemo. “Il vantaggio è stato notevole perché l’operatore, in questa maniera, si trova i cicli di lavoro pronti all’uso che collegati alla strategia CAM e alla libreria utensili MOLDINO gli permettono di programmare le lavorazioni in maniera semplice e immediata”, afferma Braghetto. “Ovviamente fare questa standardizzazione è stato un lavoro lungo e di continuo confronto con i tecnici MOLDINO, ma una volta terminato ci ha garantito vantaggi importanti”, afferma Gemo.

Esempi concreti dei benefici ottenuti

Sono numerosi gli esempi di lavorazioni che hanno permesso a BTicino di sfruttare le caratteristiche degli utensili MOLDINO. “Dovendo fare un esempio pratico dove grazie ai consigli di MOLDINO abbiamo completamente cambiato strategia e tipologia di utensile, beneficiando in maniera significativa del risultato, è stato l’impiego della fresatura trocoidale su alcune tipologie di lavorazione”, spiega Gemo. “Abbiamo iniziato ad utilizzarla nelle lavorazioni di sgrossatura per la preparazione delle piastre porta matrice e punzone su acciai bonificati, con utensili MOLDINO della serie EPSM nei diametri 10, 12 e 16 mm. Inoltre, grazie alla versatilità di questo tipo di utensile, siamo riusciti ad utilizzare la stessa serie EPSM anche per la finitura, variando ovviamente strategia e parametri. In questo modo abbiamo standardizzato la lavorazione, utilizzando una sola tipologia di utensile, e abbattuto i tempi e i costi di produzione di oltre il 50%”. Un altro esempio molto interessante riguarda la finitura delle matrici degli stampi delle classiche “placche” su materiale temprato. “Abbiamo completamente rivisto il processo, modificando la strategia di lavorazione, riuscendo ad abbattere il tempo di finitura di circa un terzo e aumentando la qualità superficiale, riducendo le ore di lucidatura manuale. In questo caso abbiamo utilizzato utensili MOLDINO della serie EHHB diametro 3, 2 e 1,5 mm oltre che le frese serie EPHPB da 1 mm”, conclude Gemo.