Scansione laser per macchine utensili

Lo scanner laser LS-C-5.8 proposto dalla divisione Machine Tool Metrology (MTM) di Hexagon, già M&H Inprocess, migliora la produttività grazie all’impiego della tecnologia di scansione laser sviluppata per macchine di misura a coordinate e bracci di misura portatili; questo al fine di registrare i dati di superficie di un pezzo direttamente dalla macchina utensile.

Il rilevamento di un’immagine completa e precisa della qualità del pezzo direttamente sulla macchina utensile offre al costruttore di stampi, ma non solo, un vantaggio importante rispetto alla concorrenza e più velocemente il sistema di misura è in grado di evidenziare eventuali problemi, maggiore sarà questo vantaggio. Per ottenere misurazioni precise sulle macchine utensili è però necessario eseguire il rilevamento di diversi punti di misurazione singoli al fine di comporre il modello matematico manualmente o mediante software specifici.

Oggi Hexagon, sfruttando la propria esperienza nel settore della scansione laser per le macchine di misura a coordinate e i bracci di misura portatili, trasferisce anche sulla macchina utensile le ben note velocità, precisione e flessibilità delle macchine di misura. Grazie al sistema di scansione laser LS-C-5.8, progettato per la misura su macchine utensili, è possibile rilevare i dati di tutta la superficie del pezzo in breve tempo, in modo da permettere agli utilizzatori di prendere decisioni fondate per una migliore produzione e qualità.

I vantaggi del sistema

Lo scanner laser LS-C-5.8 di Hexagon può rilevare fino a 36.000 punti al secondo e viene supportato dal software NC Measure | Laser che consente di comprendere e utilizzare facilmente queste informazioni. Con la soluzione LS-C-5.8 gli utenti possono visualizzare la superficie del pezzo, verificare che rispetti la tolleranza dimensionale e rappresentare con superfici cromatiche sovrapposte al modello CAD se determinate aree rientrano o meno nella tolleranza, tutto questo mentre il pezzo è già fissato in macchina. Il software inoltre permette di redigere facilmente report di misura per analisi più approfondite. La natura irregolare delle superfici a forma libera fa sì che l’utente debba registrare diversi punti di misurazione singoli per ottenere un’immagine dimensionale precisa. Una scansione laser è il modo più rapido per registrare punti di misurazione diversi e confrontare le coordinate del pezzo fisico con quelle del modello CAD digitale. Sulla superficie di un pezzo vi possono essere errori dovuti a cause diverse, ad esempio un staffaggio difettoso o una accidentale curvatura del pezzo. Le misurazioni dei punti con il tastatore di misura a contatto, che registrano dati dimensionali precisi in un numero limitato di aree, potrebbero non riuscire a riconoscere eventuali deformazioni di superficie locali. Mediante la scansione laser è invece possibile controllare rapidamente superfici complete, il che consente di semplificare il rilevamento di scostamenti qualitativi e di allineare correttamente il pezzo per eventuali rilavorazioni. Lo scanner laser LS-C-5.8 è indicato anche per applicazioni di reverse engineering. In certi casi, infatti, i pezzi non hanno modelli 3D che facilitano la riapplicazione o la modifica. Il sistema di Hexagon è in grado di scansionare il pezzo fissato in macchina, e i dati acquisiti possono essere esportati dal software in formato stp e rielaborati in programmi CAD.

Misurazioni senza contatto

Sempre più utilizzatori si servono di sensori senza contatto su macchine di misura a coordinate e bracci di misura portatili per rilevare i dati in modo veloce e completo ed evitare danni a superfici delicate. Il sistema LS-C-5.8 conferisce queste caratteristiche alla macchina utensile. Mediante il sensore HP-L-5.8, sviluppato in modo specifico per le macchine di misura a coordinate, il sistema LS-C-5.8 unisce la velocità della scansione laser alla precisione della tecnologia di misura. Grazie alla tecnologia laser a luce blu fissa, LS-C-5.8 è indicato per svariate applicazioni e tipi di superficie, offrendo risultati di misura precisi su superfici sia lucide che opache. Il sistema unisce un design compatto a una grande versatilità nella misura, così da poter essere impiegato su macchine di piccole dimensioni e su pezzi non facilmente accessibili. L’ergonomia del sistema LS-C-5.8 protegge i componenti da vibrazioni e collisioni, rendendolo particolarmente indicato per l’impiego in ambienti industriali estremi. Da sottolineare che tutti gli scanner laser Hexagon per macchine di misura a coordinate e macchine utensili sono conformi agli standard attuali della norma ISO-10360-8:2013. Le misure si basano su una sfera e un piano campione. Hexagon fornisce inoltre i dispositivi calibrati – certificati da un laboratorio accreditato – necessari per una verifica in loco dei risultati di misura del sensore – offrendo in questo modo la massima sicurezza di precisione nell’ambito di misurazioni ottiche.

La tecnologia dietro misurazioni laser precise

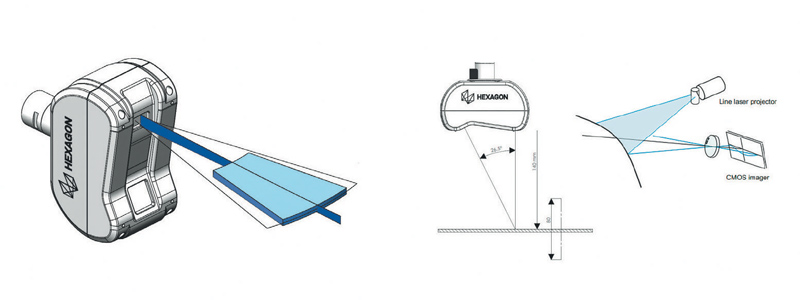

Il sistema LS-C-5.8 utilizza la tecnologia di triangolazione laser, un principio rinomato e comprovato della tecnologia di misura che offre precisione e velocità elevate. La triangolazione laser sfrutta un raggio laser proiettato su un oggetto. La riflessione del raggio laser viene convogliata da una lente a un convertitore di immagini e da questo registrata. Con le informazioni ottenute è possibile determinare la posizione dei punti di misura in modo altamente preciso.

Interfacce utente intuitive

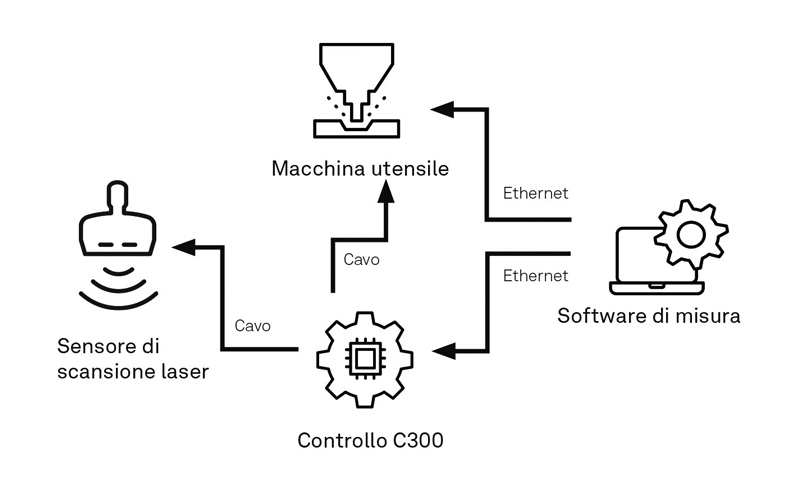

Come sopra citato, il sistema di scansione laser LS-C-5.8 trasferisce i dati della superficie al software NC Measure | Laser, compatibile con i controlli numerici Fanuc, Siemens e Heidenhain. Questo software unisce la massima funzionalità a interfacce utente intuitive in modo da permettere a tutti gli utenti, indipendentemente dal loro livello di conoscenza, di programmare percorsi di scansione, creare mappe cromatiche chiare oppure redigere report di misura direttamente sullo schermo. Le rinomate caratteristiche del software di misura m&h 3D Form lnspect trovano impiego anche nelle applicazioni laser. Grazie ai dati registrati è possibile determinare il punto zero dell’utensile e trasmetterlo al CNC prima della lavorazione. I report di misura possono essere customizzati in base ai requisiti dell’utente ed esportati in diversi formati. Inoltre i dati possono essere esportati come modello 3D o su fogli di calcolo o software di statistica.