L’evoluzione della tecnologia industriale

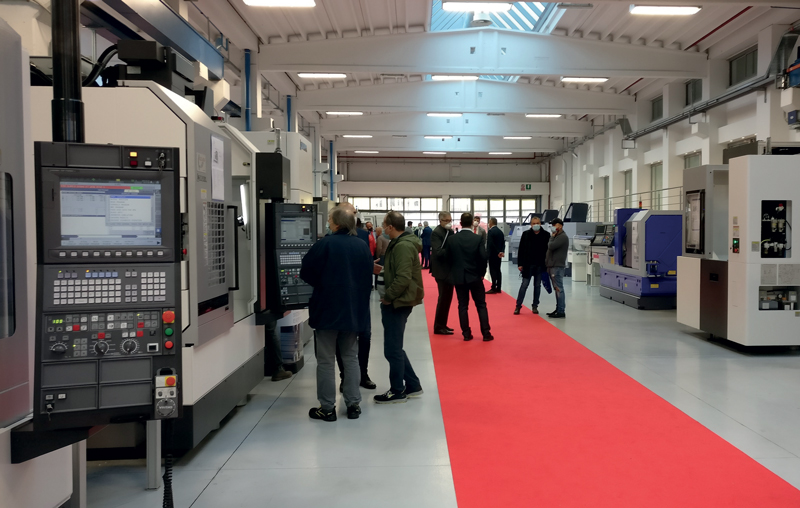

R.F. Celada ha organizzato lo scorso ottobre un’open house per tornare a parlare di tecnologie e nuovi progetti, nonostante il periodo particolare che stiamo attraversando. In mostra oltre trenta modelli di macchine dedicate alle principali tecniche di lavoro in attrezzeria.

Quattro giornate molto intense: si può riassumere in questo modo l’open house che R.F. Celada ha organizzato dal 20 al 23 ottobre presso il proprio Centro Tecnico Dimostrativo a Cologno Monzese, alle porte di Milano. Un’edizione un po’ speciale, contraddistinta da tanta voglia di ritornare a parlare di tecnologie e nuovi progetti nonostante il periodo particolare che stiamo attraversando. All’open house hanno infatti preso parte oltre trecento visitatori che hanno potuto “toccare con mano” più di trenta modelli di macchine tra i più importanti costruttori di centri di lavoro, torni, elettroerosioni, rettifiche e soluzioni di automazione modulari e speciali per macchine utensili. Durante l’evento non sono mancate le attività legate all’innovazione, come ad esempio il MADE Competence Center Industria 4.0. I visitatori hanno potuto incontrare gli esperti R.F. Celada – che hanno illustrato le attività di orientamento, formazione e sviluppo di progetti, anche tramite bandi cofinanziati dal Ministero dello Sviluppo Economico – oltre che testare in anteprima le potenzialità del portale aziendale di e-service.

Per lavorazioni ad alta precisione

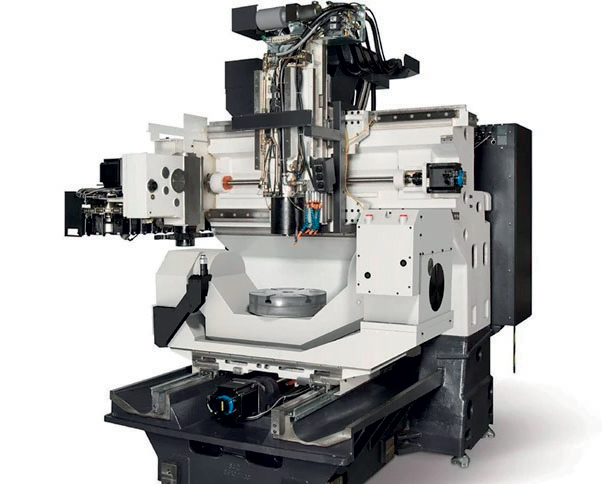

Ma entriamo più nel vivo di quello che è stato presentato durante l’open house. Del costruttore giapponese Okuma segnaliamo il centro di lavoro verticale a 5 assi GENOS M460V-5AX, di particolare interesse per il costruttore di stampi. Questa nuova generazione di centri di lavoro è stata sviluppata per produrre pezzi ad alta precisione e offrire un elevato tasso di asportazione truciolo a fronte di una struttura compatta. La solida architettura a doppia colonna, il controllo simultaneo integrale dei 5 assi e le prestazioni di stabilità termica consentono di lavorare i materiali più diversi.

Il centro GENOS M460V-5AX, costruito e prodotto in Giappone, rappresenta un modello entry level ricavato dal modello MU400 e dalla consolidata esperienza Okuma nel campo della fresatura universale. Questa macchina è infatti concepita per rispondere alle sempre più esasperate esigenze produttive nelle lavorazioni a 5 assi. Le corse della macchina sono: X 762 mm, Y 460 mm, Z 460 mm, A +20°/-110°. La dimensione della tavola ha un diametro di 400 mm, mentre quella del pezzo un diametro di 600xh400 mm. Il centro di lavoro è equipaggiato con il controllo numerico OSP-P300MA di Okuma, progettato specificamente per soddisfare le moderne esigenze di produzione oltre che migliorare l’esperienza dell’operatore. Il CNC offre infatti una maggiore efficienza con il suo nuovo database condiviso. I dati immessi in un’area del controllo vengono automaticamente condivisi in altre aree. Grazie a queste funzionalità, la ridondanza delle operazioni di controllo CNC è notevolmente ridotta e, in ultima analisi, i tempi di impostazione si riducono.

La struttura del centro di lavoro GENOS M460V-5AX.

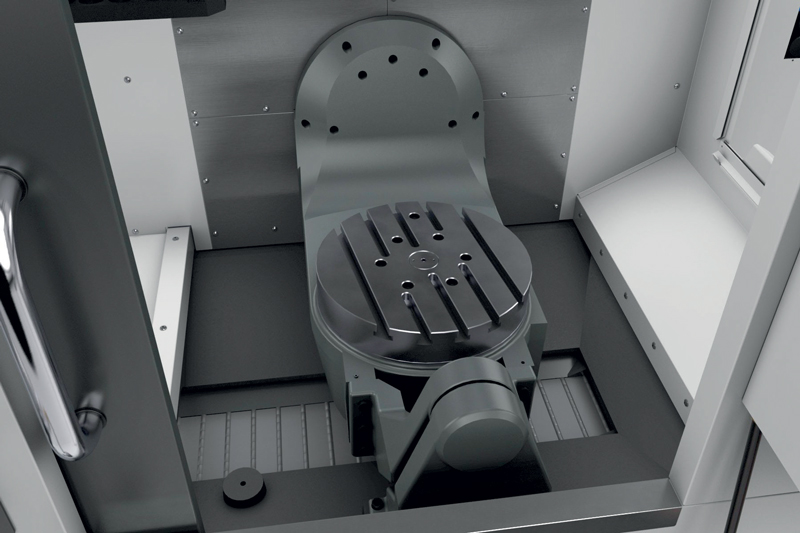

Nello sviluppo del centro di lavoro UMC-500SS, i progettisti Haas hanno prestato particolare attenzione agli aspetti ergonomici della macchina allo scopo di assicurare un miglior controllo della lavorazione da parte dell’operatore.

Il centro di lavoro UMC-500SS coniuga la capacità a 5 assi del modello UMC-750 con i miglioramenti di design della UMC-1000 più grande, per creare una soluzione a 5 assi con un ingombro di poco superiore a quello di un centro VF-2.

A cinque assi, con struttura compatta

Nel campo della fresatura era presente anche il costruttore americano Haas, con in mostra diversi modelli, tra i quali il centro di lavoro UMC-500SS, che coniuga la capacità a 5 assi del modello UMC-750 con i miglioramenti di design della UMC-1000 più grande, per creare una soluzione a 5 assi con un ingombro di poco superiore a quello di un centro VF-2. Le corse della macchina sono: X 610 mm, Y e Z 406 mm. Il sistema di azionamento della tavola girevole cicloidale, progettato per macchine utensili e robotica, fornisce una combinazione di velocità, precisione e durevolezza sia sull’asse B che sull’asse C. Il design robusto consente una lunga vita utile, con poca manutenzione, ed è particolarmente resistente in caso di collisione. La tavola girevole cicloidale è in grado di ruotare inversamente per assorbire energia durante un impatto. La capacità di carico è cinque volte superiore alla coppia nominale del cambio gamma e, se si dovessero verificare dei danni, l’intero cambio gamma può essere facilmente sostituito. Nello sviluppo del centro di lavoro, i progettisti Haas hanno prestato particolare attenzione agli aspetti ergonomici della macchina allo scopo di assicurare un miglior controllo della lavorazione da parte dell’operatore. La macchina può essere equipaggiata con un sistema di cambio pallet a 16 posti oltre a un caricatore pezzi automatico.

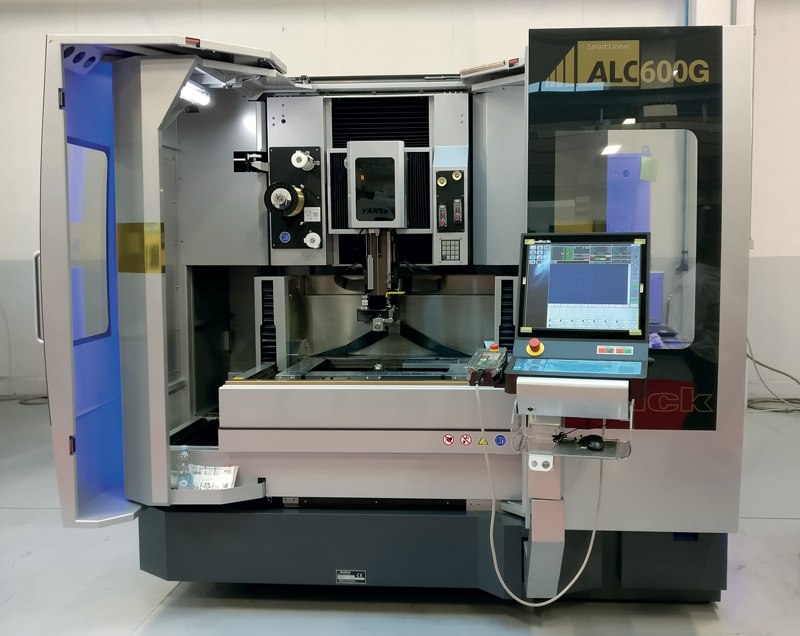

Il nuovo impianto per elettroerosione a tuffo AL40G incorpora la più recente tecnologia di controllo delle scariche elettriche, insieme a funzioni di Intelligenza Artificiale e ad un sistema di compensazione termica di precisione – oltre alla tecnologia dei motori lineari, aspetto che caratterizza le macchine Sodick.

Macchina per elettroerosione a filo ALC600G Premium di Sodick.

Tutte le nuove macchine di Haas hanno la capacità di inviare dati dal CNC della macchina a un sistema di dati centralizzato, permettendo di integrare i dati senza problemi in ambienti Industry 4.0 nuovi o esistenti.

I vantaggi di Industria 4.0

La connessione delle apparecchiature dello stabilimento a Internet è il primo passo verso la conformità al concetto di Industria 4.0, con cui le più recenti macchine utensili Haas Automation sono certamente compatibili. Tutte le nuove macchine del costruttore americano hanno la capacità di inviare dati dal CNC della macchina a un sistema di dati centralizzato, permettendo di integrare i dati senza problemi in ambienti Industry 4.0 nuovi o esistenti.

Tutte le macchine Haas includono la connettività Ethernet e Wi-Fi incorporata, fornendo una connessione veloce e affidabile per la condivisione di file e lo scambio di dati; inoltre, entrambe le reti cablate e wireless sono facili da configurare grazie a un’interfaccia di semplice utilizzo nel controllo Haas.

Il monitoraggio mobile di HaasConnect è standard su ogni macchina Haas e invia avvisi in tempo reale sullo stato della macchina, allarmi e superamenti mediante notifiche e-mail e notifiche push IOS/Android. HaasConnect permette inoltre il monitoraggio della macchina in tempo reale mediante il portale MyHaas. MyHaas permette di configurare e gestire rapidamente il parco macchine in officina, di monitorare il loro stato, di salvare e visualizzare i preventivi e di ordinare i pezzi, tutto online. MyHaas fornisce altresì informazioni dettagliate sulla macchina, tra cui numero di serie, data di costruzione, inizio/termine della garanzia, dettagli sul prodotto e informazioni sulle opzioni di macchine.

Qualità giapponese

Passiamo ora al settore dell’elettroerosione, con le macchine presentate in open house dal noto costruttore giapponese Sodick: l’erosione a filo ALC600G Premium e quella a tuffo AL40G. Grazie al generatore Smart Pulse che equipaggia le macchine ALC600G Premium, è possibile ridurre drasticamente il numero di tagli necessari per ottenere la precisione richiesta e la finitura superficiale, a confronto con le macchine tradizionali.

Per sfruttare i vantaggi del generatore digitale Smart Pulse e del sistema a motore lineare Sodick, i progettisti hanno sviluppato una macchina compatta e completamente carenata che utilizza un grande schermo touch-screen a 19” per migliorare l’interfaccia operatore. La gestione utente offre la possibilità di gestire il CN mediante un sistema “user friendly” che si basa sulla compilazione di maschere residenti nel controllo numerico.

Il generatore di scarica Smart Pulse ha la necessaria flessibilità per gestire un’elevata corrente di picco per la fase di sgrossatura e un impulso di scarica ultrafine per lavorazioni di finitura. L’unità contiene diversi circuiti per controllare in modo ottimale il gap di scarica. Il ciclo di sgrossatura ad alta velocità e alta precisione, processo indispensabile per ottenere elevate finiture superficiali, è controllato con un impulso ottimale di scarica in modo da ottenere una miglior qualità superficiale e precisione geometrica. La serie ALC utilizza il circuito “Digital PIKA W Plus”. La tensione generata dai transistor è ottimizzata per risparmiare il consumo di energia elettrica e impedisce la corrosione che può essere generata da un processo di elettrolisi.

Le macchine della serie ALC sono in grado di lavorare diversi spessori ad alta velocità grazie alla funzione DSF Dynamic Shape First. La trasmissione con motore lineare consente una maggiore sensibilità che si adatta in base al cambiamento di spessore. Il circuito rileva automaticamente la variazione di materiale ed elabora parametri di lavorazione ottimali. Un pezzo di elevato spessore può ottenere una rettilineità di 1-2 µm.

Progettazione avanzata più motori lineari

Passiamo ora al nuovo impianto per erosione a tuffo AL40G, che incorpora la più recente tecnologia di controllo del gap di scarica, insieme a funzioni di Intelligenza Artificiale e ad un sistema di compensazione termica di precisione – oltre alla tecnologia dei motori lineari, aspetto che caratterizza le macchine Sodick. Inoltre, l’impianto AL40G beneficia di una struttura altamente rigida, con sensori di temperatura installati in tutto il corpo macchina, per ridurre al minimo l’effetto delle variazioni di temperatura durante la lavorazione ad alta velocità. Le corse della macchina sono X: 400 mm, Y 300 mm

e Z 270 mm. Le dimensioni della vasca di lavoro sono 750x620x350 mm. Tra le altre caratteristiche segnaliamo che la tavola può sopportare un carico di 550 kg mentre il peso massimo dell’elettrodo è 50 kg. La velocità di comunicazione e la velocità di trasmissione sono migliorate nel nuovo generatore SP Power Supply per l’elettroerosione a tuffo, che ha aumentato di più del doppio la velocità di risposta del controllo del motore lineare e del gap di scarica. L’adozione dei nuovi circuiti “TMM4” e “BSN4” migliora la qualità e la velocità della lavorazione. Ulteriori vantaggi includono “LN Professional AI” di Sodick, che offre un’ampia gamma di applicazioni di taglio utilizzabili per soddisfare le varie esigenze di lavorazione. Per ogni strategia sono disponibili condizioni di scarica e movimenti assi ottimali, i programmi NC sono generati automaticamente dal database AI.

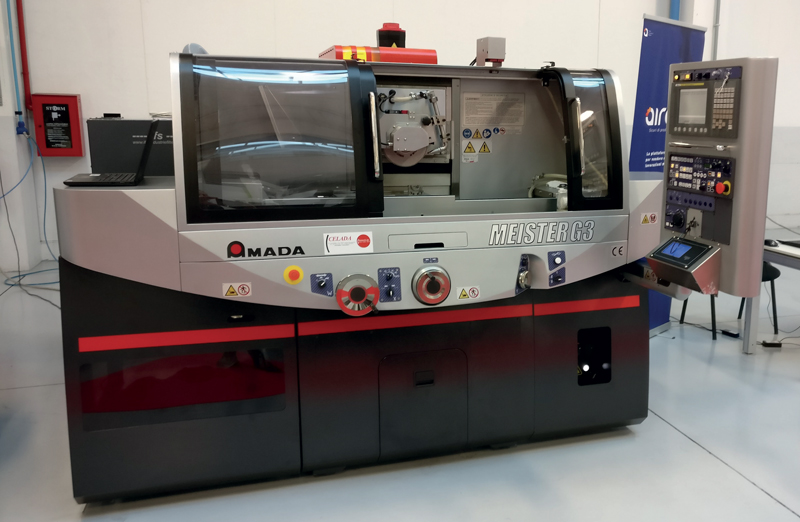

Rettificatrice per profili e superfici

Concludiamo la panoramica delle macchine di interesse per lo stampista presenti durante l’open house R.F. Celada con la rettificatrice Meister G3 a marchio Amada, particolarmente indicata per le più disparate industrie: utensili e stampi, aerospaziale, ingegneria delle materie plastiche, elettronica, automobilistica nonché medicale. Si tratta di una rettificatrice per profili e superfici che, grazie alla struttura particolarmente rigida e termicamente stabile, permette la lavorazione estremamente precisa di materiali quali acciaio e metallo duro. Meister G3 è fornita di piano magnetico elettropermanente con dimensione 400×200 mm con regolazione della forza di fissaggio del piano. La macchina è dotata di un basamento in ghisa e ciò assicura una stabilità particolarmente elevata. Le guide a V raschiettate a mano e rivestite in turcite B da un lato garantiscono una lunga durata e una guida precisa. Un sistema idraulico brevettato permette inoltre un’alta velocità, fino a 400 corse/min, per lavorare su pezzi di piccole dimensioni e ottenere elevate finiture superficiali con mole in CBN o diamantate. Nonostante sia un modello con movimentazione idraulica, grazie a un software brevettato Amada, è possibile la lavorazione di spallamenti. Una caratteristica importante della macchina è la presenza di 3 volantini elettronici, separati per ogni asse, che permettono all’operatore di lavorare il pezzo singolo oltre ad effettuare aggiustaggi. Grazie ai volantini è possibile utilizzare la rettificatrice anche in autoapprendimento. Gli assi sono dotati di un sistema di misurazione ad alta risoluzione con 50 nanometri (0,05 μm). L’unità programmabile più piccola è 0,1 μm. La combinazione delle guide a basso attrito e le dimensioni delle viti a sfera permettono un posizionamento accurato degli assi. Meister G3 è equipaggiata con un sistema di raffreddamento dell’olio che mantiene la stabilità termica con un range di ±0,1 °C. Ulteriore liquido refrigerante del mandrino mantiene estremamente basse le fluttuazioni della temperatura e il riscaldamento del corpo della testa nonché del basamento della macchina. Il cuscinetto del mandrino in ceramica permette elevate velocità continue. Caratteristica comune di tutte le rettificatrici per profili e superfici a marchio Amada è la possibilità di lavorare fino a 5 pezzi diversi contemporaneamente; basta impostare i cicli fissi e la macchina esegue tutte le lavorazioni e misurazioni relative automaticamente.