Un progetto industriale di successo

Nata negli anni settanta, Meclostampi è un’azienda comasca attiva nella progettazione e costruzione di stampi di alta precisione per la lavorazione a freddo della lamiera. Per garantire stampi di qualità, da alcuni anni, l’azienda collabora con Meusburger, marchio austriaco specializzato nella costruzione di componenti normalizzati per stampi.

Progettazione e costruzione di stampi di alta precisione per la lavorazione a freddo della lamiera. È questo il settore di attività di Meclostampi, gruppo comasco nato agli inizi degli anni settanta per iniziativa del Cav. Antonio Canobbio. Oggi l’azienda è guidata dai figli Giuseppe e Valter che portano avanti l’attività di famiglia unendo alla tradizione le più recenti tecnologie. Numerosi avvenimenti hanno contraddistinto il successo dell’azienda.

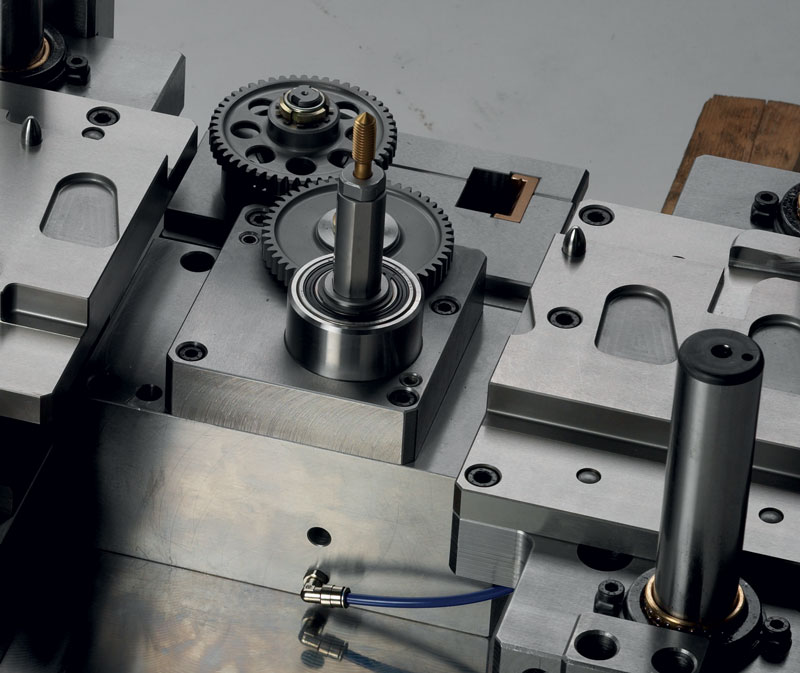

Il primo è avvenuto nel 1983, quando Meclostampi, su richiesta di un cliente, ha studiato e lanciato sul mercato le unità a maschiare per stampi. “Le nostre maschiatrici sono state progettate per essere utilizzate in modo semplice, affidabile e soprattutto economico in tutte quelle applicazioni ove sia necessaria l’operazione di maschiatura nel ciclo di stampaggio”, afferma Giuseppe Canobbio. “La nostra maschiatrice è attualmente esportata in oltre 25 paesi del mondo e omologata presso tutte le principali case automobilistiche”. Un’altra tappa importante è avvenuta nel 1991, quando l’azienda inaugura la nuova Divisione Stampaggio con le prime presse di precisione da 60 a 200 t. “Grazie a questa esperienza abbiamo messo un altro importante tassello alla gamma di servizi offerti, garantendo alla clientela, un servizio completo dalla progettazione dello stampo alla realizzazione del pezzo stampato”, afferma Valter Canobbio. “L’attività di stampaggio ci ha permesso di incrementare notevolmente il nostro Know-How, migliorando la qualità e le performances delle nostre attrezzature affinando sia i criteri di progettazione che quelli di costruzione dei nostri stampi”. Nel 2005 Meclostampi entra anche nel settore del “cold forming”, grazie alla collaborazione con il costruttore giapponese Patec, azienda specializzata nella produzione di presse per questa tecnologia. “La collaborazione con Patec ci ha permesso di entrare in un campo nuovo e molto interessante, sia a livello nazionale che internazionale allargando ulteriormente la nostra gamma di prodotti”, sottolinea Valter Canobbio. Attualmente l’azienda ha due presse per lo stampaggio “cold forming”, rispettivamente con potenza di 600 e 800 t. Grazie alla professionalità e alla passione che il team Meclostampi mette nel proprio lavoro, l’azienda ha continuato a crescere nel corso degli anni fino alla nascita nel 2014 di Meclostampi Group, realtà frutto dell’integrazione della Divisione Costruzione Stampi e della Divisione Stampaggio, con un organico totale di 85 persone che lavorano nello stabilimento di Lomazzo (CO).

L’azienda offre alla committenza un servizio a 360 gradi: a partire da un’eventuale attività prototipale, alla progettazione e costruzione degli stampi per la produzione di serie, fino alla possibilità di avere il prodotto stampato. “Un aspetto che ci tengo a sottolineare è il costante affiancamento al cliente lungo tutta la durata del progetto fino alla messa in macchina dello stampo, sia in Italia che all’estero, compreso l’eventuale training degli addetti”, afferma Giuseppe Canobbio. “Ma non solo: grazie alla nostra flessibilità e al parco macchine presente in azienda siamo in grado di realizzare ricambistica in tempi estremamente brevi”. Meclostampi si sta preparando verso le sfide del futuro grazie a una terza generazione pronta a entrare nell’azienda di famiglia. “Mio figlio Edoardo – spiega Valter Canobbio – sta completando gli studi universitari di natura finanziaria e dopo un periodo di esperienza lavorativa all’estero diventerà parte attiva nella società”.

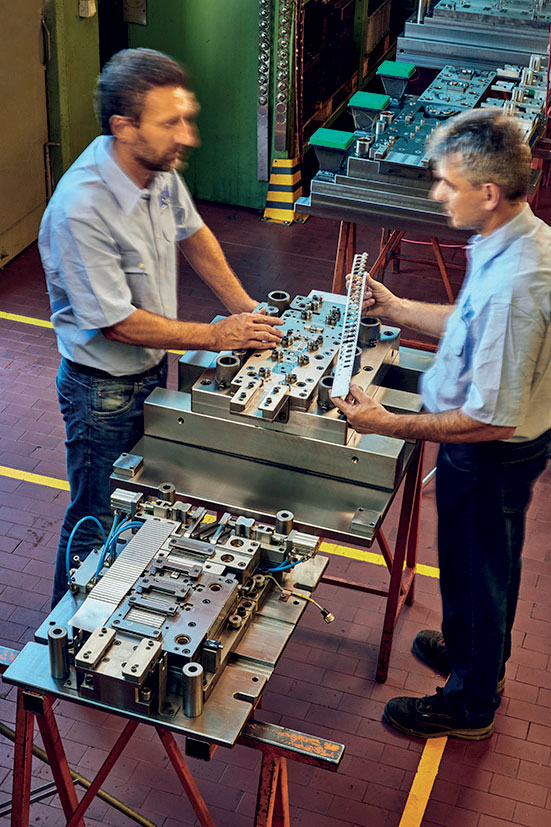

Vista parziale reparto asportazione di truciolo.

Meclostampi offre alla committenza un servizio a 360 gradi: a partire da un’eventuale attività prototipale, alla progettazione e costruzione degli stampi per la produzione di serie, fino alla possibilità di avere il prodotto stampato.

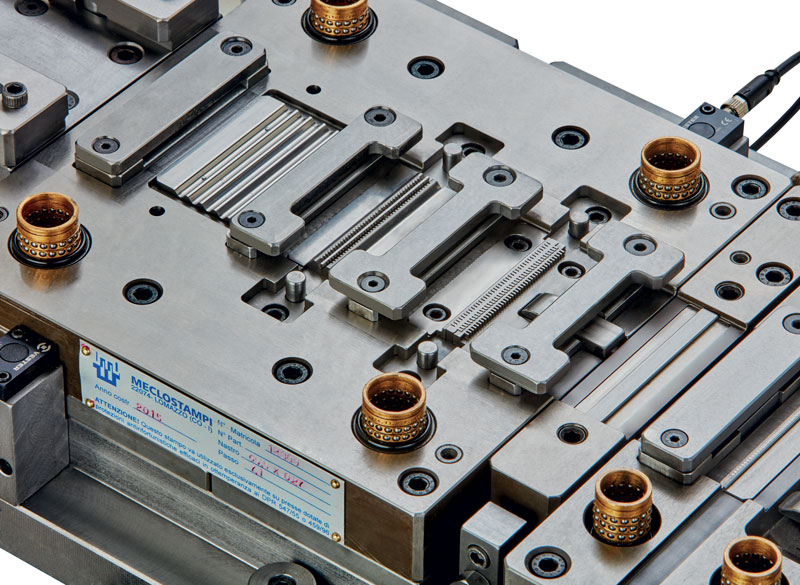

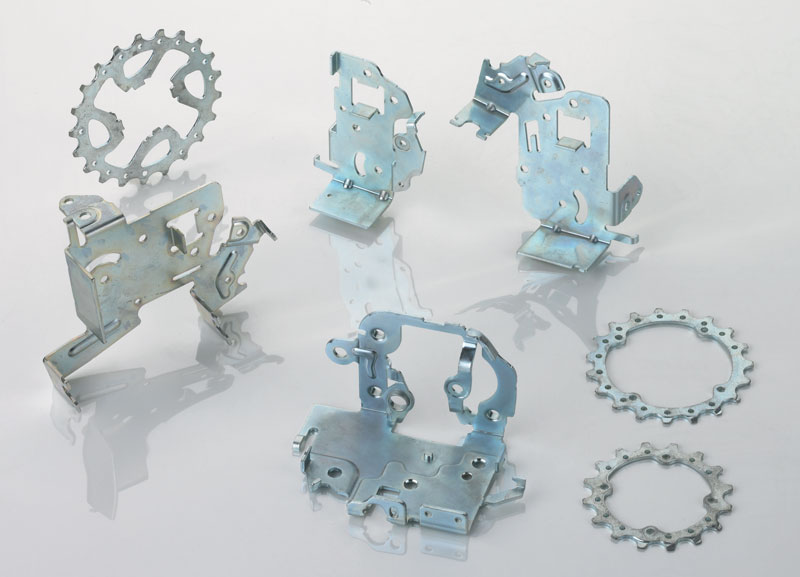

Grande cura e attenzione ai dettagli negli stampi per garantire la massima affidabilità.

Parola d’ordine: diversificare

Fin dall’inizio dell’attività, la strategia aziendale di Meclostampi è sempre stata quella di diversificare i settori di riferimento: automotive (componenti motore, sistema frenante auto, sistema frizione auto, sedili, tergicristallo), elettrico, elettronico, medicale. “Questa scelta ha portato nel corso degli anni all’acquisizione di una notevole esperienza sulle più svariate problematiche nel campo della deformazione a freddo. È per noi infatti normale costruire stampi per il settore medicale con spessori di pochi centesimi (0,038 mm) unitamente ad articoli di “cold forming” con spessori da 6 mm”, sostiene Canobbio. Meclostampi opera sia sul mercato nazionale che internazionale, con una percentuale del fatturato intorno al 50%; all’estero l’azienda collabora con aziende provenienti da Germania, Polonia, Ungheria, Francia, Cina, Singapore e Corea.

I reparti produttivi

La Divisione Costruzione Stampi è sicuramente un fiore all’occhiello dell’azienda, un’area a temperatura controllata unitamente a impianti di elevata precisione sono la completa garanzia per la costruzione degli stampi secondo i più elevati standard qualitativi. “Negli ultimi anni – sottolinea Valter Canobbio – abbiamo investito più di 4 milioni di euro in nuovi macchinari, sia per la Divisione Costruzione Stampi che per la Divisione Stampaggio. Le macchine sono tutte collegate a un sistema gestionale in grado di raccogliere i dati e monitorare l’andamento produttivo”.

Nel reparto elettroerosione, sono presenti sette impianti del costruttore giapponese Sodick. Per quanto riguarda le lavorazioni ad asportazione di truciolo, sono presenti centri di lavoro sia a marchio Yasda che Okuma; per le operazioni di rettifica l’officina è equipaggiata con rettificatrici Okamoto, Jung e Studer. Da sottolineare che all’interno della Divisione Costruzione Stampi diversi sono gli impianti che lavorano non presidiati sia di notte che durante i fine settimana. La Divisione Stampaggio di Meclostampi è equipaggiata con un parco presse a doppio montante con potenza da

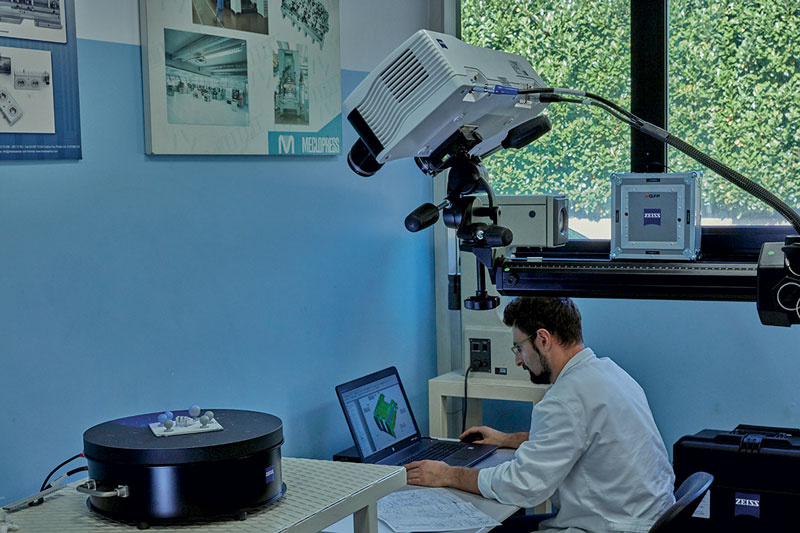

50 fino a 800 t. “Qui, oltre alle normali produzioni conto terzi, i nuovi stampi vengono sottoposti a severi collaudi e a vere e proprie produzioni di pre-serie ricreando le condizioni in cui lo stampo verrà poi utilizzato”, afferma Valter Canobbio. “Vengono inoltre eseguiti, ad integrazione del ciclo produttivo, operazioni di assemblaggio e finitura dei particolari stampati mediante l’utilizzo di macchine automatiche dedicate, studiate e realizzate al nostro interno”. Particolare attenzione merita il Reparto Qualità, dotato di macchine di misura tridimensionali, sia ottiche che a contatto, scanner 3D, nonché strumenti per il controllo delle caratteristiche fisiche/meccaniche dei materiali e per la verifica dei trattamenti superficiali.

Grazie agli impianti presenti nello stabilimento produttivo, Meclostampi è in grado di eseguire internamente tutte le fasi di costruzione delle proprie attrezzature. “L’unica attività che affidiamo esternamente sono i trattamenti termici, sebbene abbiamo internamente anche un piccolo impianto utilizzato per le emergenze”, dichiara Canobbio.

Vista dell’area dedicata alle lavorazioni ad elettroerosione.

Vista della Divisione Stampaggio.

Dettaglio di una maschiatrice su stampo.

Risparmio di costi

Utilizzando macchinari e attrezzature di alta precisione, è gioco forza che anche i componenti utilizzati da Meclostampi per la costruzione dello stampo debbano essere di pari livello. Ed è per questo motivo che da circa quattro anni l’azienda si rivolge a Meusburger, azienda austriaca specializzata da oltre cinquant’anni nella costruzione di componenti normalizzati per stampi. “La collaborazione con Meusburger ha portato a molteplici vantaggi – spiega Marco Biscuoli Responsabile del Servizio Clienti:

- le loro consegne in 24/48 ore garantite, consentono una pianificazione accurata e molto affidabile del nostro reparto di costruzione stampi con una conseguente ottimizzazione di tutti i processi;

- riduzione drastica dei nostri stock parti a magazzino, grazie alla sicurezza di poter contare su di un servizio rapido ed efficiente;

- riduzione dei tempi di consegna per quelle attività particolari come ad esempio modifiche improvvise e costruzione di prototipi rispondendo così in maniera esaustiva alle richieste dei nostri clienti.

Grazie a tutto questo qui sopra, è stato da noi stimato un risparmio costi che si aggira tra il 10 e il 12%”.

Il Reparto Qualità è dotato di macchine di misura tridimensionali, sia ottiche che a contatto, scanner 3D, nonché strumenti per il controllo delle caratteristiche fisiche/meccaniche dei materiali e per la verifica dei trattamenti superficiali.

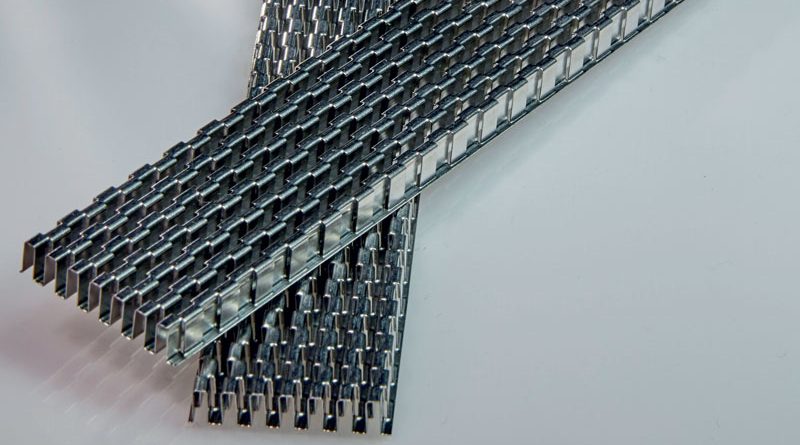

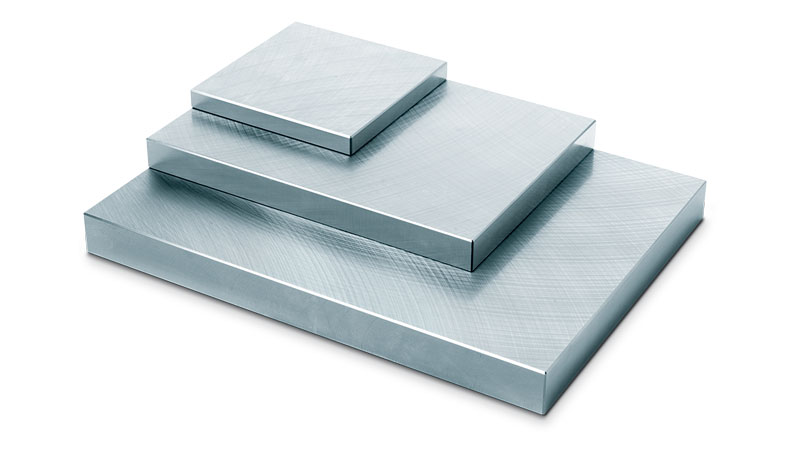

Componenti realizzati da Meusburger.

Tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni.

Lavorazione dei pezzi senza distorsioni

Meclostampi utilizza una vasta gamma di prodotti a marchio Meusburger, come ad esempio piastre, guidaggi, punzoni, molle a gas e altro ancora. “Tra le soluzioni del costruttore austriaco, le piastre sono i prodotti che ci permettono di ridurre notevolmente i tempi produttivi”, afferma Biscuoli. Tutti i prodotti Meusburger sono realizzati con acciai che subiscono un trattamento di ricottura di distensione che garantisce una lavorazione successiva dei pezzi senza distorsioni. Alla Meusburger, infatti, dopo un accurato controllo, tutte le piastre in acciaio vengono sottoposte a trattamento termico di distensione a circa 580 °C per 24 ore. Grazie al trattamento termico di distensione le tensioni all’interno del materiale vengono ridotte al minimo, senza per questo danneggiare la resistenza o la struttura del materiale. Questo è un importante vantaggio in vista delle lavorazioni successive. Se ci fossero delle tensioni all’interno del materiale, queste potrebbero portare alla deformazione del materiale stesso durante la segatura o la fresatura. Il riscaldamento lento e costante delle piastre e il tempo di permanenza finale di 6 ore all’interno dei forni sono elementi importanti per la riuscita del trattamento termico di distensione. Quest’ultimo garantisce il riscaldamento del nucleo delle piastre, anche se molto spesse. Ancora più importante è la fase finale di raffreddamento, che deve avvenire in maniera costante e lenta all’interno dei forni in un arco di tempo di 14 ore. Le piastre vengono raffreddate a circa 35 °C all’ora. Un raffreddamento troppo rapido infatti, potrebbe creare diverse tensioni all’interno del materiale.

Il Reparto Qualità è dotato di macchine di misura tridimensionali, sia ottiche che a contatto, scanner 3D, nonché strumenti per il controllo delle caratteristiche fisiche/meccaniche dei materiali e per la verifica dei trattamenti superficiali.

La strategia aziendale di Meclostampi è sempre stata quella di diversificare i settori di riferimento: automotive, elettrico, elettronico, medicale.

La strategia aziendale di Meclostampi è sempre stata quella di diversificare i settori di riferimento: automotive, elettrico, elettronico, medicale.

La strategia aziendale di Meclostampi è sempre stata quella di diversificare i settori di riferimento: automotive, elettrico, elettronico, medicale.

Il “valore” dello stampo

Lavorando con aziende provenienti da ogni parte del mondo, Giuseppe Canobbio si rammarica che il mercato italiano spesso non sia in grado di apprezzare il “valore” dello stampo ma ponga attenzione solo al prezzo. “In Italia manca molto spesso quel rapporto continuativo basato sulla fiducia e professionalità che si trova invece in altri Paesi, come ad esempio la Germania, e che permette una crescita comune tra cliente e fornitore.

Nel nostro Paese è difficile far comprendere che nella scelta di un prodotto il prezzo deve essere solo una delle componenti che entrano in gioco, ma non deve essere la principale. Acquistando un prodotto di qualità si fa sempre un investimento a lungo termine che permetterà all’azienda

di avere meno fermi machina e minori scarti e di conseguenza una maggiore redditività. La mia maggior soddisfazione è quando dopo molti anni di utilizzo un nostro stampo torna per la manutenzione e il cliente si congratula perché è rimasto soddisfatto della nostra attrezzatura”.

La formazione è al centro

Un altro aspetto che contraddistingue Meclostampi è la forte attenzione verso la formazione. L’azienda, infatti, partecipa con forte impegno alle attività formative dell’Istituto Professionale Salesiano CNOS-FAP di Arese (MI), supportando gli studenti con ore di stage presso i propri reparti produttivi. Da sottolineare che Marco Biscuoli è un formatore presso l’Istituto. “Ogni anno il CNOS-FAP di Arese ci invia alcuni studenti per fare esperienza in officina, soprattutto per quanto riguarda l’aggiustaggio manuale degli stampi, attività sempre meno presente nelle attrezzerie. Di questi ragazzi, un paio ogni anno vengono assunti in azienda”, sottolinea Biscuoli. “Noi crediamo molto nella formazione, che deve affiancare la conoscenza teorica che offre la scuola. Durante lo stage cerchiamo inoltre di far comprendere ai ragazzi che per le aziende la formazione è un investimento e che da parte loro ci deve essere impegno e serietà, cioè la base per poi iniziare un’esperienza lavorativa a lungo termine”, conclude Giuseppe Canobbio.