Potenza, precisione e dinamica per uno stampo perfetto

Unendo tecnologie di nuova generazione, come una potente macchina utensile, frese innovative allo stato dell’arte e un CAM di alte prestazioni, Pama, Mitsubishi Materials e Open Mind danno vita a un progetto applicativo particolarmente dedicato a chi costruisce stampi.

Pama è un’azienda trentina presente sul mercato delle macchine utensili da 90 anni, nota nel mondo per le sue unità di grandi e medio-grandi dimensioni ben apprezzate in tutti i settori in cui sono richieste massima rigidità e alta precisione. Più dell’80% del fatturato viene esportato principalmente in Cina, Russia, Germania e Stati Uniti. Pama progetta e assembla nei propri stabilimenti di Rovereto alesatrici, fresatrici e centri di lavoro in configurazione sia orizzontale che verticale. La vasta offerta di prodotti permette di soddisfare le esigenze produttive in numerosi ambiti applicativi, quali energia, meccanica generale, macchine movimento terra, aeronautico, ferroviario, navale, grandi motori diesel. Anche chi costruisce stampi può trarre vantaggio dalle macchine Pama, affermazione ancor più valida per la recente introduzione del centro di lavoro verticale Speedmat VM. L’ultimo centro di lavoro nato in casa Pama è caratterizzato da una struttura a portale fisso con traversa mobile e tavola mobile, disponibile sia in versione di fresatura sia in versione multitasking combinando fresatura e tornitura.

Potenza e qualità

Raffaele Aiardi, Ufficio Commerciale di Pama, precisa: “Negli ultimi anni abbiamo toccato varie applicazioni seguendo le richieste dei clienti, dalle lavorazioni di giranti in 5 assi necessarie nel settore energetico a componenti strutturali per il settore aeronautico, alla lavorazione di ingranaggi in “power skiving”. Abbiamo spaziato in diversi settori. Stiamo ora sviluppando importanti applicazioni negli stampi, mettendo in campo la nostra esperienza e la qualità tecnologica della famiglia Speedmat VM. Le strutture della macchina sono state studiate mediante sofisticate analisi FEM con lo scopo di ottimizzare le masse garantendo grande rigidità unita ad alta dinamica e alla maggiore termosimmetria”. Tutti i centri di lavoro della famiglia Speedmat VM sono equipaggiati con testa per lavorazioni in 5 assi continui, disponibile in due versioni: testa HVA con asse inclinato di 45° azionato da sistema dual drive, o testa A con asse tiltante azionato da sistema direct drive. Entrambe le teste sono disponibili con elettromandrino sia nella versione ad alta velocità fino a 24.000 giri/min, sia nella versione ad alta coppia. Notevoli sono le soluzioni tecnologiche adottate: “Tutti i motori assi sono termostabilizzati a liquido per garantire la massima stabilità termica; la tavola è realizzata secondo la concezione ibrida (nostro brevetto), che unisce i vantaggi dei cuscinetti a rotolamento con quelli del sostentamento idrostatico”, spiega Aiardi. Come da tradizione Pama, la macchina è interamente configurabile: controllo numerico (Siemens o Heidenhain), possibilità di pallettizzazione o di collegamento in FMS, magazzini utensili, sistemi di controllo-presetting utensile, lubrificazione utensile, automazione, ecc.

Un allestimento per stampisti

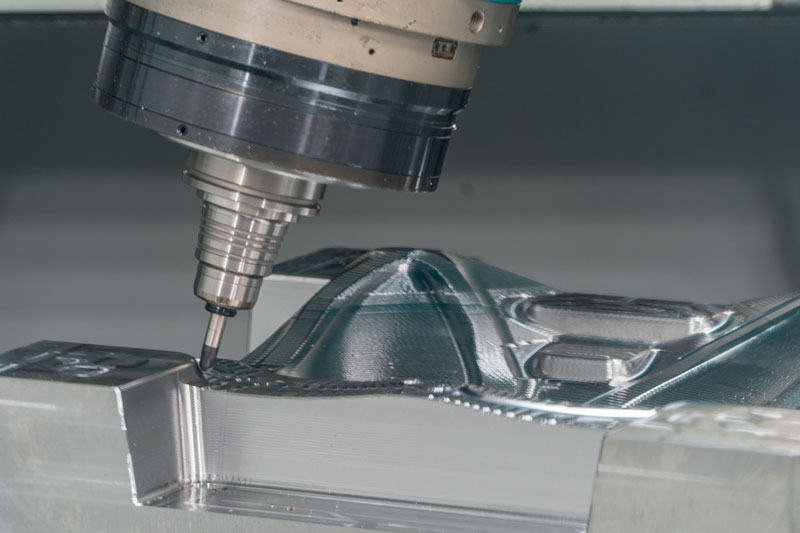

La nuova macchina, sviluppata e messa a punto interamente da Pama, è stata installata nel centro tecnologico di Rovereto. La struttura è destinata alla ricerca e allo sviluppo di nuove ed alternative applicazioni tecnologiche, all’esecuzione di test su componenti critici dei clienti, nonché alla collaborazione con fornitori. Tenendo conto della volontà di specializzare la macchina nel settore della lavorazione stampi, Pama voleva ottenere risultati d’eccellenza sfruttando le ultime frontiere della tecnologia nel campo degli utensili e del software CAM, come rivela l’Application Engineer Ing. Nazareno Martinelli: “Volevamo allestire una macchina di notevole potenza capace di eseguire allo stato dell’arte la finitura, cioè la parte più complessa nella lavorazione di uno stampo. In questo settore c’è bisogno di alta precisione e di eccellente qualità superficiale, senza dimenticare i tempi di esecuzione che oggi, in ogni campo, devono essere il più contenuti possibile”. Sono state coinvolte direttamente Mitsubishi Materials e Open Mind: “Abbiamo scelto Mitsubishi per la fornitura di utensili in virtù della loro conoscenza in questo campo e della loro proverbiale disponibilità a perseguire strade di innovazione. Dal lato software house, Open Mind, con la quale collaboriamo da diverso tempo, ha una lunga esperienza nella gestione dei percorsi in 5 assi, anche complessi. Siamo così riusciti a formare un gruppo di lavoro con competenze trasversali per soddisfare le esigenze di molti clienti nel settore della costruzione stampi”.

Innovativa tecnologia di fresatura

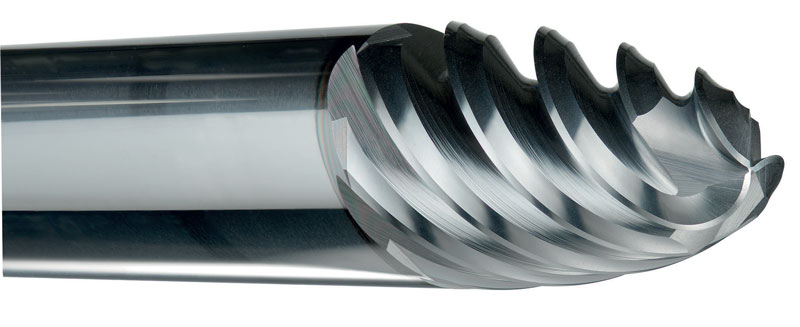

La famiglia di macchine Speedmat VM di Pama è una opportunità per chi costruisce stampi anche secondo Dante Barelli, referente ufficio MTB & OPS di MMC Italia, sede italiana di Mitsubishi Materials: “La rigidità e la precisione delle unità Pama sono quasi leggendarie, quindi queste caratteristiche, proiettate nel mondo degli stampisti, dovrebbero suscitare molto interesse. Abbiamo buoni rapporti con loro da lungo tempo; per questo progetto abbiamo consigliato l’implementazione di lavorazioni che fino a due o tre anni fa erano davvero in pochi a conoscere e utilizzare: quelle effettuate con utensili cosiddetti “a barile”. Una strategia innovativa oggi un po’ meno ignota, che consente una forte riduzione dei tempi di lavorazione. Abbiamo scelto inoltre frese in metallo duro capaci di restituire superfici di qualità davvero eccellente, un settore in cui Mitsubishi eccelle con un catalogo ampio ed esaustivo”. Quella a barile è un’innovativa tecnologia che opera in combinazione con strategie di finitura ad alta efficienza (ma il CAM deve essere in grado di scriverle) e consente di eseguire incrementi notevoli (passate in zeta elevata). Nel programma di frese integrali Mitsubishi Materials DIAEDGE con geometria a barile, il design a tagliente multiplo della fresa VQT6UR garantisce una lavorazione più efficiente, mentre la geometria irregolare del passo dell’elica previene le vibrazioni e gli ampi vani di scarico migliorano l’evacuazione dei trucioli. Il design ottimale del tagliente permette inoltre anche la lavorazione di palette e di tutte le forme complesse.

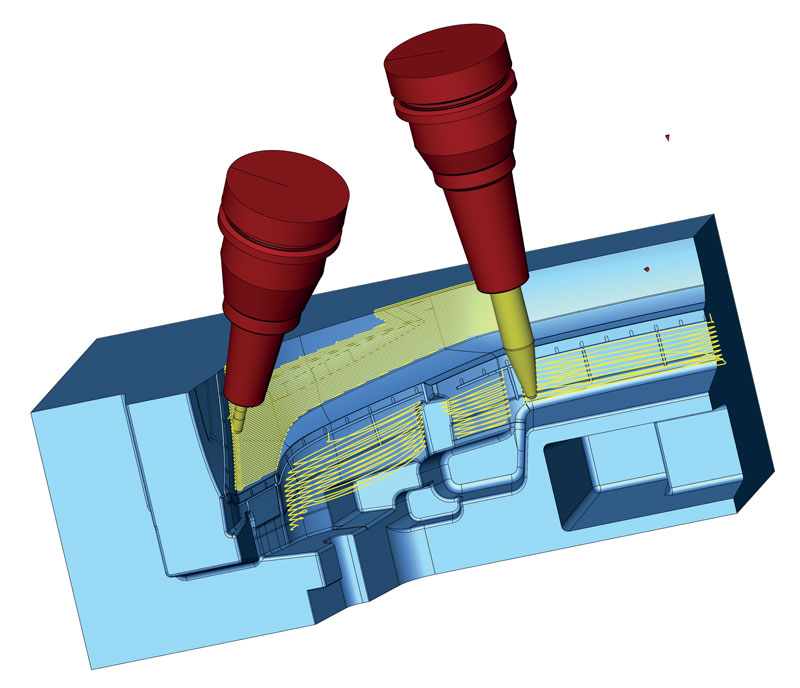

Il software hyperMILL® MAXX Machining di Open Mind permette di controllare in modo completamente automatico l’inclinazione della fresa istante per istante a seconda delle caratteristiche geometriche (per quanto complesse) della figura da fresare.

Lavorazione di uno stampo con utensile Mitsubishi Materials.

Migliore resistenza all’usura

Preservando la qualità della superficie, il percorso utensile deve regolare continuamente il punto di contatto durante la lavorazione. Ecco perché il CAM è fondamentale: “Il software hyperMILL® MAXX Machining di Open Mind permette di controllare in modo completamente automatico l’inclinazione della fresa istante per istante a seconda delle caratteristiche geometriche (per quanto complesse) della figura da fresare, garantendo una lavorazione sicura di tutta la superficie e lo sfruttamento uniforme del raggio di taglio. Se tutto sommato la rugosità è paragonabile a quella ottenuta con le tradizionali frese sferiche, l’utensile a barile abbatte drasticamente i tempi di lavorazione, anche fino al 90%”, sostiene Barelli. Dal punto di vista costruttivo, riferisce Marco Rocco, Application Engineer di MMC Italia, sia le frese tradizionali sia quelle a barile fornite da Mitsubishi hanno un punto in comune: il rivestimento VQ adottato. Si tratta di un brevetto del costruttore giapponese che garantisce un sostanziale miglioramento della resistenza all’usura: al tradizionale rivestimento al nitruro di alluminio e cromo si aggiunge un trattamento di levigatura con sabbie diamantate che comporta migliorie ulteriori delle superfici lavorate, riducendo la resistenza al taglio e migliorando lo scorrimento dei trucioli: taglio dolce, basso sforzo, basso incollamento. Con la particolare superficie “Zero-µ”, il bordo tagliente conserva la sua affilatura, garantendo una vita più lunga dell’utensile, anche su materiali difficili: il suo coefficiente di attrito risulta poco più della metà, rispetto a un utensile con rivestimento convenzionale. Per riassumere, la macchina Speedmat VM di Pama nello speciale allestimento frutto della collaborazione con MMC Italia, equipaggiata con il software di Open Mind, è una soluzione molto interessante per chi deve costruire stampi o fresare geometrie complesse. La configurazione scelta, nata proprio con questo scopo, è stata attentamente messa a punto dai tecnici di Pama e Mitsubishi, i quali hanno svolto insieme un vero e proprio gioco di squadra per presentare un centro di lavoro di alta precisione e di alta produttività, abbattendo notevolmente i tempi di finitura grazie ai nuovi utensili.