Per lavorare forme complesse con spazi ristretti

Typhoon e Typhoon HD sono le due nuove teste sviluppate da Breton per il settore della costruzione stampi. Le teste, grazie a una struttura ortogonale, riescono a penetrare all’interno di forme complesse con spazi ristretti, permettendo così di utilizzare utensili più corti con il conseguente aumento delle precisioni e la riduzione delle vibrazioni.

Grazie alla sua filosofia sempre rivolta alla ricerca, al miglioramento continuo, all’innovazione e alla qualità dei suoi prodotti e servizi, Breton è cresciuta nel corso degli anni affermandosi nel settore della costruzione di macchine utensili. All’interno dei propri laboratori e dipartimenti di progettazione meccanica ed elettronica vengono costantemente sviluppate nuove idee di prodotti, processi e tecnologie di produzione, come le teste ortogonali Typhoon e Typhoon HD, espressamente ideate per andare incontro alle esigenze dei costruttori di stampi. “I nostri clienti ora possono scegliere la testa che, per dimensioni e prestazioni, si addice meglio ai pezzi da lavorare”, spiega Gabriel Badarac, Machine Tools Marketing Manager di Breton. “Typhoon è la versione compatta, con un eccellente rapporto “dimensione-potenza” grazie al motore da 400 Nm, mentre Typhoon HD è la versione più potente adatta alle situazioni dove serve tutta la spinta del motore da 1.025 Nm”.

Migliori precisioni e riduzione delle vibrazioni

La struttura ortogonale delle Typhoon e Typhoon HD è particolarmente indicata per le lavorazioni nel settore stampi in quanto la testa riesce a penetrare all’interno di forme complesse con spazi ristretti, permettendo così di utilizzare utensili più corti con il conseguente aumento delle precisioni e la riduzione delle vibrazioni. Inoltre, la configurazione ortogonale permette di applicare mandrini con coppie maggiori pur mantenendo la stessa dimensione esterna di una testa a forcella, aumentando così le performance nelle operazioni di sgrossatura.

“I nostri centri di lavoro hanno gli assi A e C movimentati attraverso motorizzazioni torque per garantire le migliori performance di precisione e dinamica”, afferma Badarac. “La configurazione ortogonale porta ad estendere la corsa degli assi X e Y nelle lavorazioni in verticale grazie all’offset tra asse C e asse mandrino. C’è dunque a disposizione un’area più ampia per realizzare lavorazioni periferiche all’esterno dello stampo il quale di conseguenza può avere dimensioni maggiori rispetto alle corse dei singoli assi. Typhoon HD, ad esempio, permette di estendere di 410 mm i volumi di lavoro dati dalla corsa degli assi, quindi a parità di pezzo è sufficiente una macchina con strutture più compatte e con minore ingombro”.

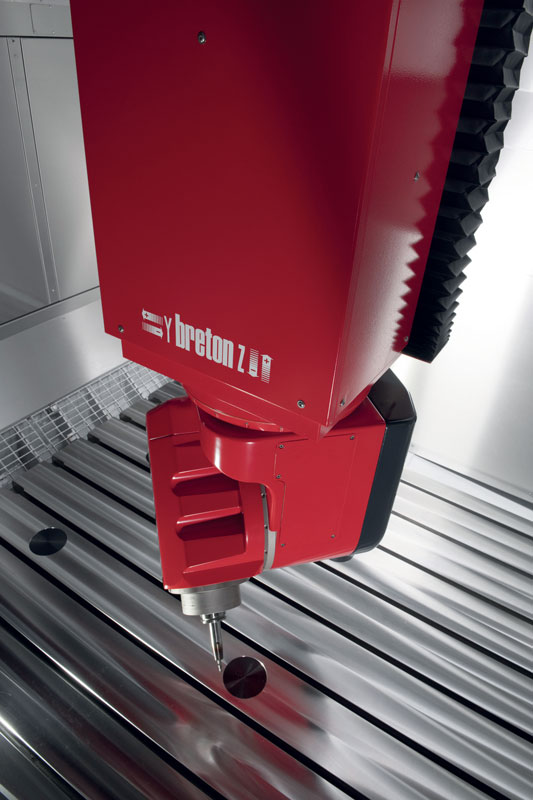

Testa ortogonale Typhoon di Breton.

La testa Typhoon HD, dotata di motori Torque ad alta efficienza su entrambi gli assi.

Le teste ortogonali della serie Typhoon offrono la possibilità di sostituire velocemente la cartuccia porta mandrino.

Versatilità di utlizzo

Le teste ortogonali della serie Typhoon offrono la possibilità di sostituire velocemente la cartuccia porta mandrino e quindi chi vuole averne uno dedicato alle asportazioni più pesanti e riservarne uno alle finiture di maggior accuratezza può utilizzare la stessa testa sostituendo rapidamente il mandrino. “La testa, grazie ai potenti freni meccanici sugli assi rotativi, non avrà alcun problema in quanto è ampiamente dimensionata per supportare anche i maggiori sforzi”, sottolinea Badarac. Quando si rende necessaria la revisione del mandrino o la sua sostituzione, grazie all’interfaccia di cambio rapido, i tempi di fermo macchina vengono praticamente azzerati. La flessibilità è dunque massima, anche per future evoluzioni. “Come optional è possibile avere il cambio mandrino semi-automatico o completamente automatico con il relativo magazzino all’interno dell’area di lavoro”, afferma Badarac.

Due tipologie di asse C

Le teste Typhoon e Typhoon HD sono disponibili con due tipi di asse C, nella versione Standard e in quella Endless. La versione Standard, da 610° (± 305°) è ideale per chi realizza stampi le cui superfici richiedono fresature realizzate principalmente con approcci in 3+2 con raccordi al massimo della precisione. Grazie al costo contenuto si ha un ritorno di investimento più rapido. La versione Endless permette di migliorare la produttività nella fresatura a 5 assi continui ed è quindi indicata per chi deve fare lavorazioni di finitura con approcci a spirale continua senza mai staccare l’utensile dal pezzo. La qualità superficiale ottenuta in macchina permette di eliminare successive rilavorazioni o costosi interventi manuali.