Stampi che fanno la differenza

Da oltre trentacinque anni, SCS Società Costruzione Stampi si occupa di progettazione, produzione e collaudo di stampi in acciaio per iniezione di materiale termoplastico per il settore dell’imballaggio. Per raggiungere l’obiettivo di una maggiore produttività, in officina l’azienda collabora con il costruttore giapponese MOLDINO.

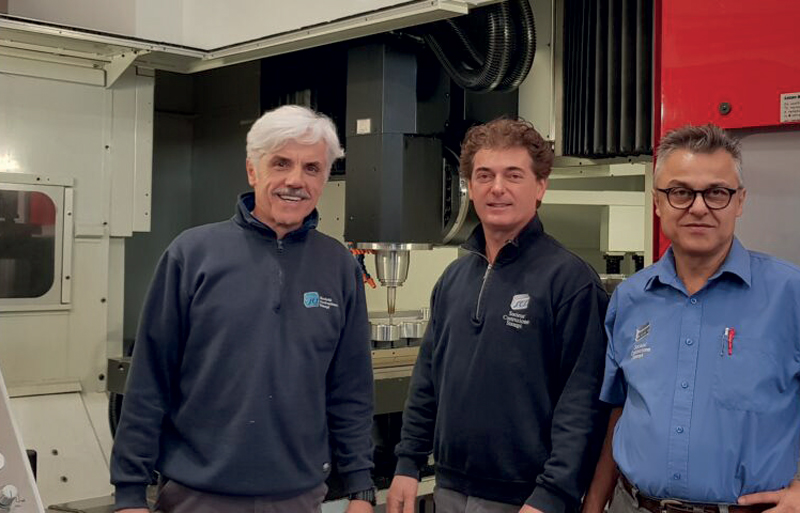

Con un’esperienza di oltre 2.500 stampi realizzati, la SCS Società Costruzione Stampi di Monsano (AN) è un’azienda attiva nel settore dell’imballaggio plastico. “SCS nasce 37 anni fa, nel 1985, dall’incontro di alcuni operatori del settore materie plastiche che si sono uniti e hanno deciso di dare vita a questa nuova azienda”, spiega Luigi Bordoni, uno dei tre titolari di SCS insieme a Doriano Carbonari e Alberto Carbonari. Oggi l’azienda è strutturata su oltre 4.000 m2 con uno staff di 65 dipendenti. “Il nostro core business è basato sulla realizzazione di stampi per imballaggi in genere, da quelli più leggeri a quelli industriali più pesanti”, afferma Bordoni. “Negli anni ci siamo focalizzati su questa tipologia di stampi cercando di migliorarli continuamente sia dal punto di vista qualitativo che a livello di pesi, tempi di realizzazione e ottimizzazione dello stampaggio. Nel tempo siamo cresciuti costantemente fino a diventare uno dei leader mondiali dell’imballaggio leggero”. Circa il 70% del fatturato aziendale deriva dall’export mentre il restante 30% dal mercato interno. “Rispetto all’export, circa il 50% è riferito ai mercati dell’America latina, ed il restante 50% suddiviso tra Europa ed extra UE”, sottolinea Bordoni. SCS fornisce alla clientela un servizio completo, dalla condivisione di un’idea iniziale del prodotto con il cliente, passando per la progettazione dello stampo, la costruzione ed i test di collaudo, oltre che lo stampaggio di preserie in caso lo richieda il committente. “In caso di necessità e in base alla capacità tecnica dell’avviamento del prodotto, siamo strutturati anche per eseguire lo start-up produzione direttamente dal cliente”, spiega Bordoni. “Seguiamo direttamente anche tutta la parte legata al post-vendita e service/assistenza con l’obiettivo di aumentare il più possibile la vita utile degli stampi”.

Attrezzature ad alto valore tecnologico

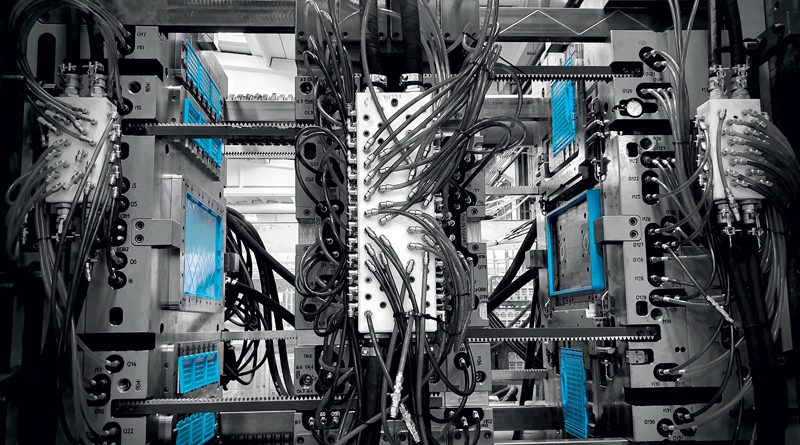

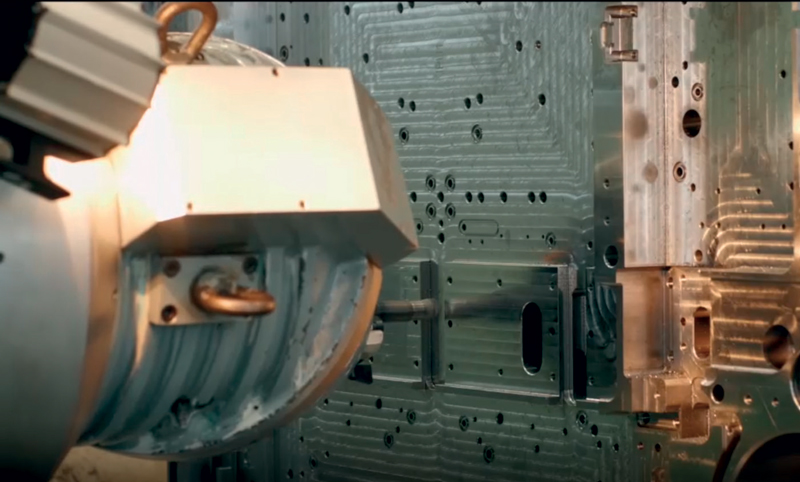

Dall’esterno, la produzione di contenitori di plastica può sembrare un settore “povero” dove non serve un grado importante di tecnologia per la costruzione di stampi. In realtà è proprio l’opposto. Gli stampi che vengono costruiti per questo tipo di prodotti portano con sé, invece, un alto valore tecnologico dovuto dalle elevate precisioni richieste, dal fatto che gli stampi devono garantire un’alta produttività, senza contare che molto spesso vengono utilizzati acciai molto difficili da lavorare per poter stampare plastiche con caratteristiche molto particolari (come le riciclate).

“Per questo motivo – sottolinea Bordoni – siamo sempre al passo con i tempi, sia dal punto di vista della tecnologia che dei processi. Investiamo costantemente in nuove tecnologie, ma anche in formazione del personale, che rappresenta il vero valore aggiunto della nostra azienda.

Recentemente abbiamo rivisto completamente la nostra organizzazione interna, creando delle figure ad hoc specifiche per rendere il processo di produzione dello stampo più fluido ed ottimizzato. Inoltre, stiamo investendo molte risorse allo scopo di acquisire e analizzare più dati possibili relativi al nostro processo produttivo, per permetterci di capire quale direzione prendere e come continuare a migliorare”. A livello di ricerca e sviluppo, l’azienda marchigiana si concentra soprattutto sulle criticità legate all’ambito logistico attraverso la massima ottimizzazione dei trasporti degli imballaggi di plastica. “I nostri clienti sono molto attenti all’impatto ambientale che i trasporti non ottimizzati implicano. Il nostro obiettivo, quindi, in termini di ricerca e sviluppo, è principalmente orientato verso lo studio e la realizzazione di contenitori che favoriscano l’impilamento migliore per riuscire a trasportare più contenitori contemporaneamente e ridurre quindi l’impatto ambientale e l’inquinamento che i mezzi di trasporto producono”, afferma Bordoni. “Inoltre, la sfida che ci prefiggiamo quotidianamente è di continuare a migliorare la nostra capacità e competenza di lavorare materiali sempre più “ostici”, perché questo ci permette di fornire ai nostri clienti stampi che hanno un ciclo di stampaggio sempre più breve, oltre che una vita stampo più lunga”.

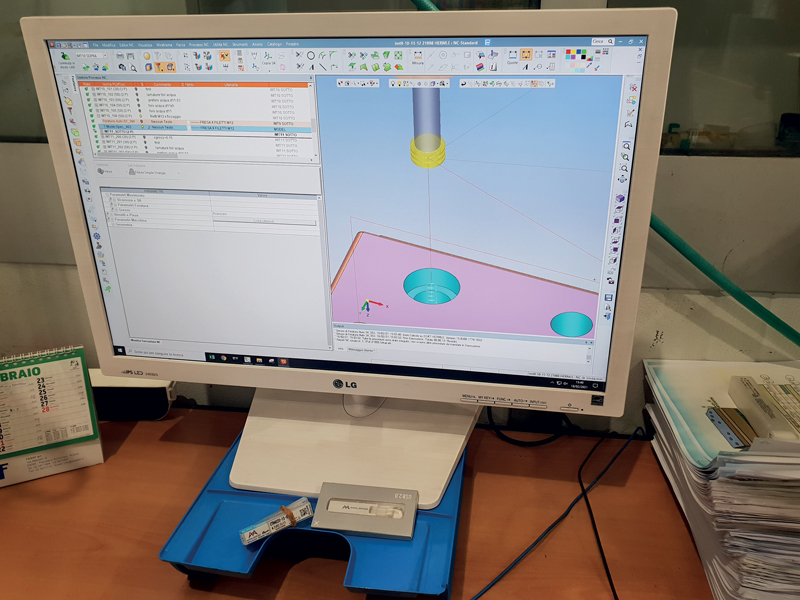

Mirko Fiordelmondo, Responsabile CAM di SCS, in fase di programmazione tramite librerie e catene standardizzate MOLDINO.

Dettaglio CAM: programmazione filettatura con tecnologia MOLDINO EDT.

Team di progetto. Da sinistra: Paolo Carbonari, uno dei Responsabili del reparto macchine; Marco Sarnari, Process Optimizer MOLDINO; Donatello Petrini, Responsabile gestione lavori in macchina; Mirko Fiordelmondo, Responsabile CAM.

Azienda in ottica 4.0

La filosofia aziendale di SCS è chiaramente basata sull’innovazione tecnologica. In quest’ambito l’azienda cerca di sfruttare al meglio le logiche dell’Industria 4.0. “Siamo favorevoli agli aiuti che il governo ha introdotto per favorire l’acquisto di macchinari “Industry 4.0 ready” perché riteniamo che oltre ad agevolare le aziende nell’implementare nuovi macchinari, abbia contribuito a portare quel rinnovamento tecnologico fondamentale per rimanere competitivi a livello globale”, sostiene Bordoni. “Riteniamo anche positivo il fatto che ci siano dei severi controlli sul fatto che vengano rispettati determinati parametri nell’implementazione dei progetti Industria 4.0, proprio per limitare al massimo il rischio che questi incentivi non vengano utilizzati nel concreto ad un rinnovamento tecnologico fondamentale per le PMI italiane”.

Parco macchine completo ed efficiente

La capacità produttiva di SCS si aggira intorno ai cento stampi l’anno, con dimensioni che arrivano fino a 2.000 mm e 100 q di peso. “In attrezzeria abbiamo strutturato un reparto dedicato alla sgrossatura con alcune macchine a 3 e 4 assi e un reparto di semifinitura e finitura con centri di lavoro a 5 assi di ultima generazione. Il nostro parco macchine comprende anche foratrice per fori profondi ed impianti ad elettroerosione a tuffo e a filo”, spiega Bordoni. “Da un paio di anni, grazie al supporto di MOLDINO e all’utilizzo di utensili molto performanti abbiamo ridotto in maniera considerevole i tempi di produzione, potendo così rispettare come al solito i tempi di consegna anche nei momenti di picco di lavoro”.

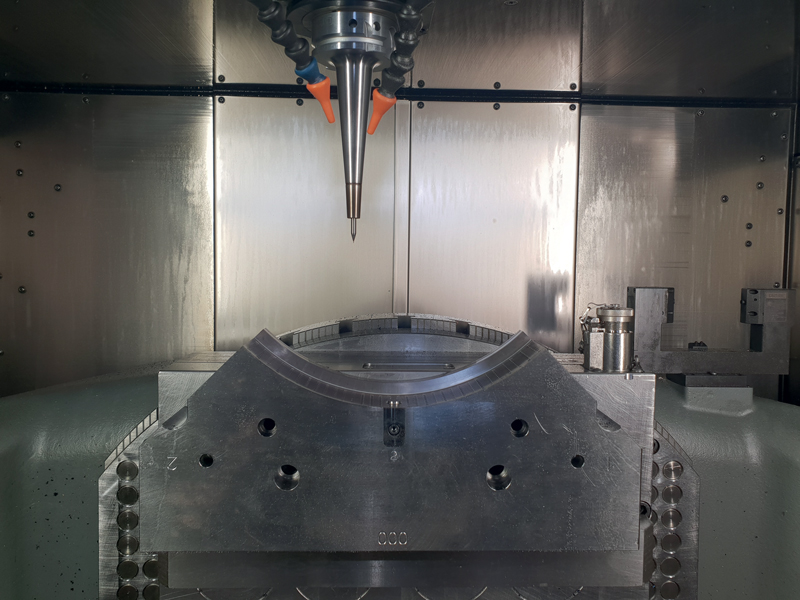

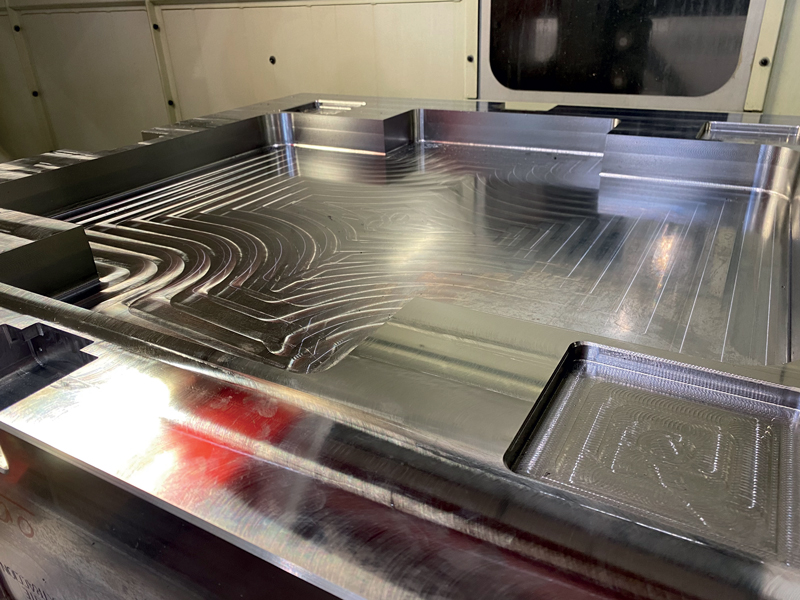

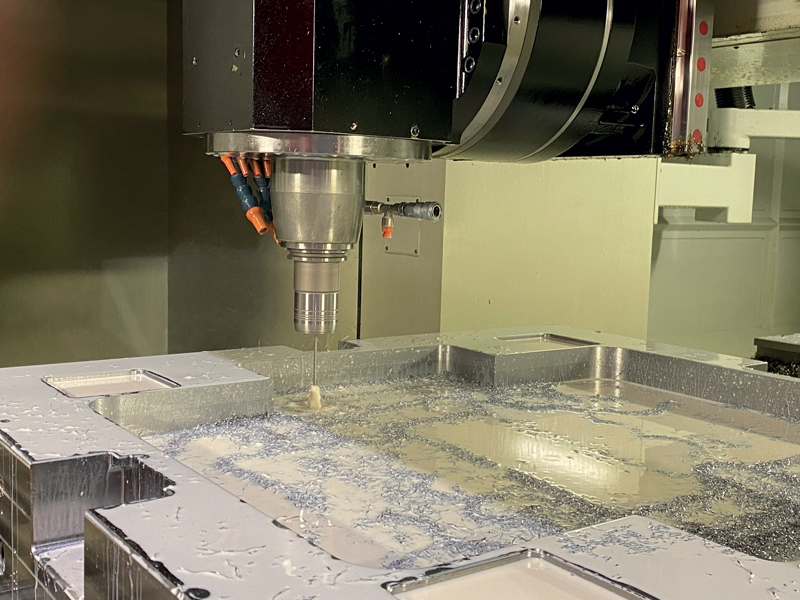

Dettaglio finitura base stampo con fresa MOLDINO ASPV diametro 25 mm.

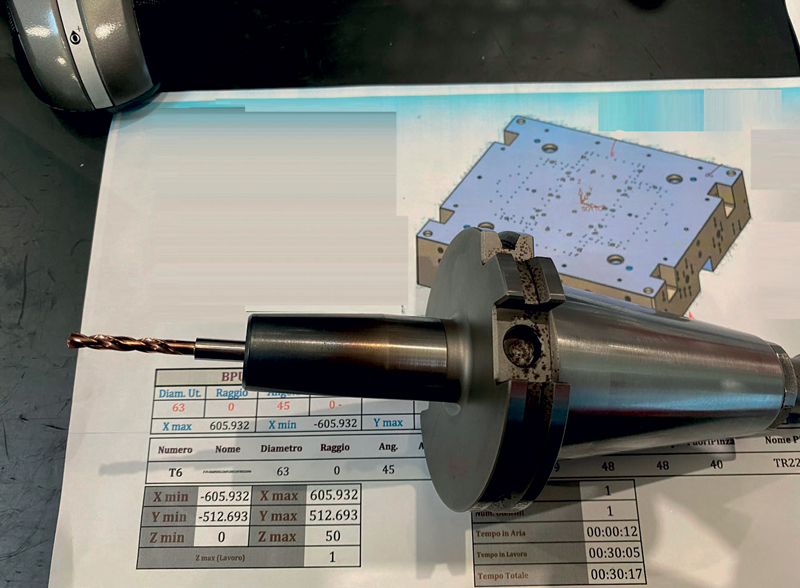

Punta pilota MOLDINO da 4,03 mm montata su mandrino a calettamento a caldo.

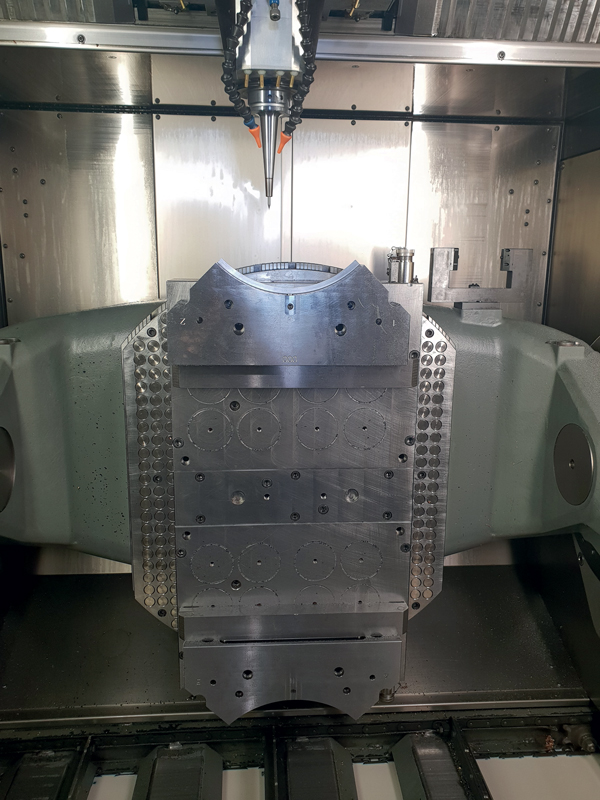

Portastampo in acciaio 1.2311 prima della lavorazione di 180 espulsori.

Risparmio di tempi e costi di produzione

La collaborazione tra SCS e MOLDINO è iniziata circa sei anni fa. “All’inizio siamo entrati in contatto con MOLDINO per capire e toccare con mano le prestazioni dei loro utensili allo scopo di ridurre i tempi di fresatura”, sostiene Bordoni. “Poi pian piano la collaborazione si è sviluppata e abbiamo capito il vero vantaggio che avremmo potuto ottenere collaborando con MOLDINO, che non si limitava alla mera diminuzione dei tempi di fresatura, ma a una partnership a più ampio raggio che ci avrebbe permesso di cambiare l’assetto organizzativo e la gestione delle commesse, con un risultato finale ancora più evidente in termini di risparmio di tempi e costi di produzione”. “Il vero salto di qualità – interviene Mirko Fiordelmondo, Responsabile CAM di SCS – l’abbiamo avuto quando abbiamo deciso di investire su due nuovi centri di lavoro a 5 assi C.B. Ferrari, dove abbiamo implementato al 100% la libreria utensili MOLDINO. In questo modo è completamente cambiato l’approccio di programmazione CAM rendendolo molto più semplice e standardizzato. Inoltre, il magazzino comune per le due macchine ci ha permesso di ottimizzare e ridurre ulteriormente gli sprechi di tempo dovuti a una gestione del magazzino utensili non sempre ottimale”. Ma come è stato possibile ottenere questo risultato? “Grazie al supporto di MOLDINO abbiamo innanzitutto analizzato il nostro processo interno standard. Da qui abbiamo studiato insieme la miglior soluzione di catena utensili per gestire le lavorazioni standard e creato una codifica utensili interna che identificasse la tecnologia utensile/mandrino in maniera inequivocabile. Questo ci ha permesso di avere un linguaggio interno standard, in modo che tutte le persone coinvolte nei processi di costruzione stampi di SCS avessero lo stesso identico linguaggio. Successivamente abbiamo sviluppato una libreria utensili e una catena utensili specifica per le necessità e le lavorazioni che affrontiamo quotidianamente. Inoltre, in questa maniera siamo riusciti ad organizzare il lavoro su due turni presidiati e uno non presidiato, guadagnando ulteriore tempo nella produzione dello stampo completo”. Tutto ciò si è tradotto anche in maggiore competitività e aumento di produttività. In quest’ottica è stato fondamentale il supporto da parte di SCS nel monitorare e analizzare i dati, in maniera professionale e continuativa, del processo di produzione. “Questa attività ci ha permesso di capire quali erano le aree da migliorare e soprattutto come migliorarle”, afferma Fiordelmondo.

Panoramica esterna di SCS.

Dettaglio Punta MOLDINO in lavorazione su portastampo in acciaio 1.2311.

Esempi pratici

Grazie alla sinergia che si è creata tra le due aziende, SCS è riuscita ad ottenere miglioramenti in tutte le fasi di fresatura, oltre che che rendere più efficiente il lavoro a 360 gradi. “Grazie alle punte MOLDINO siamo riusciti a migliorare anche la parte legata alle operazioni di foratura”, afferma Paolo Carbonari, uno dei Responsabili del Reparto Macchine. “Proprio qualche giorno fa abbiamo realizzato 180 fori di diametro 4 mm, lunghi 30 volte il diametro, su un portastampo in 68 muniti, attività che solitamente avremmo realizzato in 14 ore”. “Un’altra fase molto delicata dove abbiamo ottenuto un miglioramento incredibile è stata “l’apertura” delle nervature grazie agli utensili MOLDINO della serie EPSM, dove abbiamo adottato una strategia un po’ fuori dagli schemi, cioè applicando un’alta profondità di passata, riuscendo comunque a mantenere un discreto avanzamento (solitamente si lavora al contrario: poca passata e altissimo avanzamento)”, sostiene Donatello Petrini, Responsabile della gestione lavori in macchina. “Con questa strategia abbiamo ridotto notevolmente i tempi di nervatura”.

Esempi di prodotti finiti del settore packaging.

Fresa MOLDINO EPSM diametro 16 mm utilizzata per lavorazione in slotting, taglio piastra in 1.2311.

Un mondo in continua evoluzione

Da quanto emerso finora, SCS è senza dubbio una realtà con una visione proiettata al futuro, sia dal punto di vista organizzativo che tecnico. “Crediamo molto nella collaborazione e nel confronto tra i nostri tecnici e quelli di MOLDINO perché ci permette di fare la differenza in termini di competitività in un mondo che è in continua evoluzione, sia dal punto di vista dei materiali, che continuano a cambiare, che dal punto di vista dell’utensileria, diventata molto specifica e tecnicamente molto complessa”, spiega Bordoni. “In questo particolare momento storico ci siamo adeguati al fatto di dover lavorare anche da remoto, e siamo riusciti a mantenere una certa continuità sia lavorativa che di servizio per i nostri clienti, confidando di tornare prima o poi alla normalità”.