Basato su una tecnologia parametrico-associativa

Importanti novità in casa Tebis: durante il mese di maggio verrà lanciato anche in Italia il sistema CAD/CAM completo 4.1 basato su una nuova tecnologia parametrico-associativa. Disponibili nuovi strumenti per il controllo qualità con misurazione integrata nel processo.

Tebis 4.1 non è semplicemente una nuova release del software: è un sistema CAD/CAM completo ripensato sulla base di una tecnologia parametrico-associativa che permette di eseguire con un solo sistema, in modo trasparente e altamente automatizzato, tutte le operazioni necessarie per la progettazione, la preparazione alla produzione e la programmazione CAM. Bernhard Rindfleisch, fondatore di Tebis AG e Presidente del CdA spiega l’idea che ha animato l’intero progetto: “Con Tebis 4.1 vogliamo offrire sia ai grandi player che alle piccole e medie aziende una soluzione completa capace di aumentare significativamente il rendimento dei futuri processi produttivi”. Di seguito riportiamo le principali novità introdotte nella nuova Tebis 4.1.

Nuova guida all’uso semplice e intuitiva.

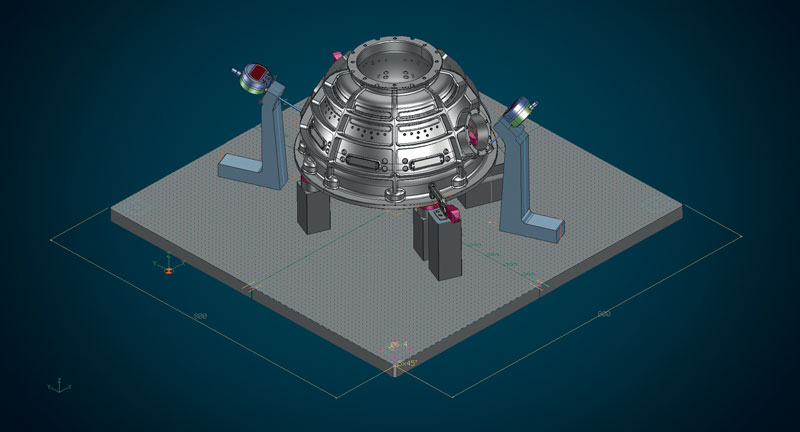

Libreria virtuale di sistemi di bloccaggio per avere il pieno controllo sulle condizioni di serraggio della macchina reale.

Solido sistema CAD ibrido con tecnologia combinata per superfici e solidi

Gli sviluppi della 4.1 hanno preso le mosse dalla realizzazione di un sistema di base parametrico-associativa specificamente adattato alle esigenze dei costruttori di pezzi unici e piccole serie che ogni giorno si trovano a dover lottare con tempi di consegna sempre più stretti, frequenti modifiche, un alto numero di varianti e qualità dei dati poco omogenea. A differenza di molti altri sistemi basati sui volumi, Tebis non distingue tra superfici e solidi aperti o chiusi. Per una progettazione e una preparazione ottimale dei dati, è indispensabile poter collegare gli oggetti senza che queste operazioni generino messaggi di errore, calcolando sempre il risultato anche in presenza di aree vuote nella topologia superficiale. Nella progettazione parametrica, le superfici e i solidi contengono le informazioni di come sono stati realizzati. Tutti gli stati di modifica di un elemento rimangono memorizzati e possono essere modificati in qualsiasi momento operando sui relativi parametri – come lunghezza, raggio o direzione. Quando un parametro viene modificato, l’intero elemento viene adattato alla variazione. Allo stesso tempo gli elementi sono collegati gli uni agli altri in modo associativo. Ciò significa che, in caso di modifica di un elemento, basta un semplice clic del mouse per aggiornare tutti gli elementi di progettazione dipendenti. L’approccio parametrico offre elevate caratteristiche di agilità e facilità di modifica nella preparazione dei dati. Come già accade per operazioni CAM gestite con Tebis, tutte le attività di progettazione possono essere standardizzate e automatizzate mediante template, in questo modo anche gli operatori meno esperti possono beneficiare velocemente dei vantaggi dell’approccio parametrico con un enorme risparmio di tempo.

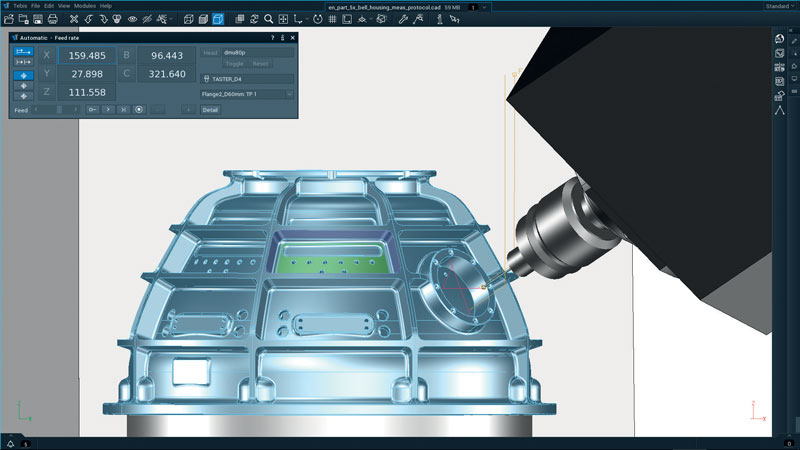

Calcolo dell’origine nei cicli di misura integrati nel processo.

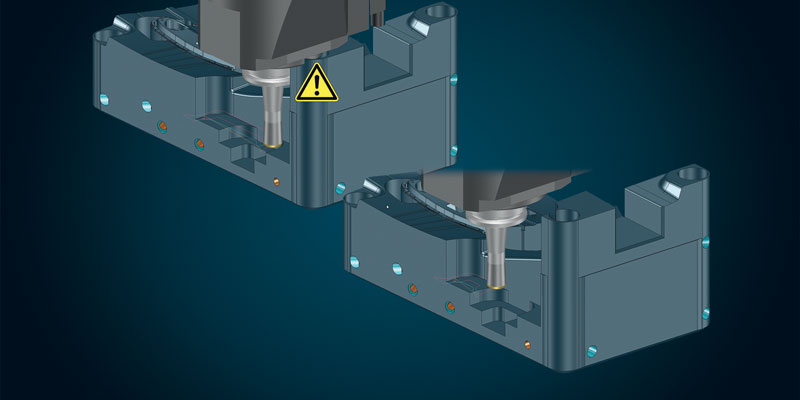

Eliminazione della collisione con la testa mediante riduzione automatica dell’area di fresatura.

Complessità non significa complicazione

Un grande punto di forza di Tebis 4.1 è la nuova guida all’uso, che è stata migliorata in stretta collaborazione con gli storici utenti del software.

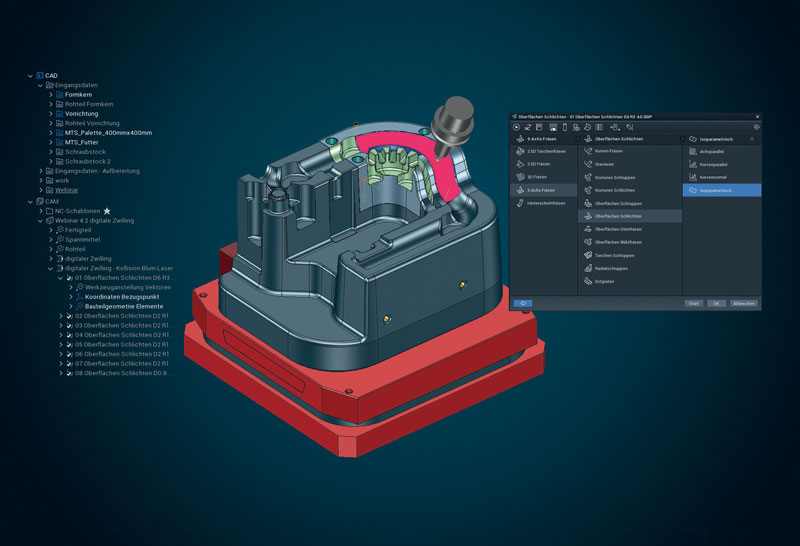

La struttura è stata ripensata per rispecchiare al meglio la logica di lavoro dei progettisti CAD e dei programmatori CAM. La nuova struttura ad albero offre in qualsiasi momento all’utente una chiara panoramica sulle attività ed è articolata in due aree: CAD e CAM. Il nodo CAD contiene gli elementi di progettazione e in caso di elementi creati con la tecnologia parametrico-associativa di Tebis permette di visualizzare l’intera cronologia di realizzazione.

Analogamente il nodo CAM contiene il Job Manager il quale, insieme agli NCJob di Tebis, consente di creare e di gestire tutti i programmi CNC per tutte le tecnologie di produzione, dalla fresatura alla tornitura, fino all’indurimento laser. Il Job Manager rappresenta l’intero processo di lavorazione, con sequenze operative strutturate chiaramente che guidano l’utente attraverso una logica sequenza di fasi di programmazione. Un altro grande vantaggio di Tebis 4.1 è l’ampia possibilità di personalizzazione dell’interfaccia: l’utente può infatti configurare le toolbar e le strutture ad albero secondo le proprie preferenze e adattarle esattamente alle proprie attività. Le configurazioni speciali possono essere poi utilizzate anche come template per operazioni standard da eseguire a livello aziendale.

Il nuovo logo di Tebis 4.1, un software CAD/CAM completo basato su tecnologia parametrico-associativa che permette di eseguire con un solo sistema, in modo trasparente e altamente automatizzato, tutte le operazioni necessarie per la progettazione, la preparazione alla produzione e la programmazione CAM.

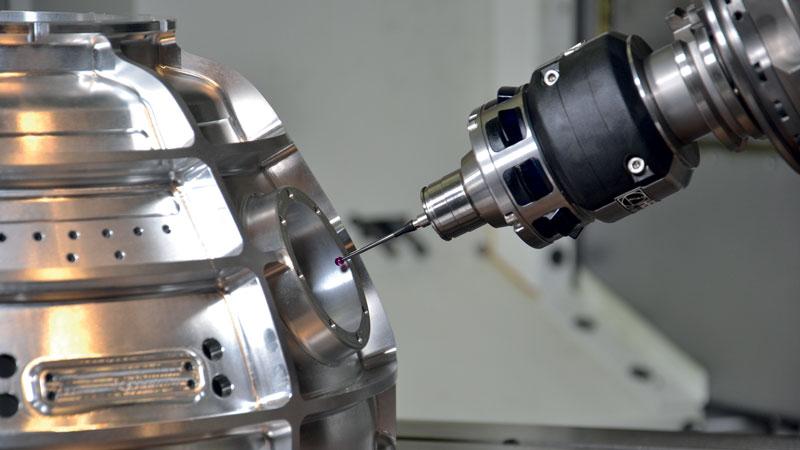

Se il grezzo viene verificato sia in termini dimensionali che di posizionamento prima dell’inizio della lavorazione, le più comuni cause di errore possono essere prevenute.

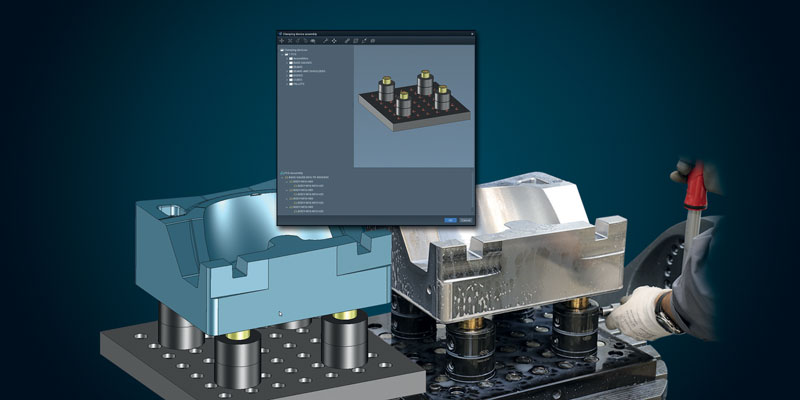

Ancora più automazione

La piattaforma 4.1 è stata studiata per soddisfare principalmente la necessità di processi produttivi più sicuri, più rapidi e a basso impiego di manodopera e per supportare l’automazione di tutte le tipologie di lavorazione. Il software MES ProLeiS, con il quale è possibile pianificare, controllare ed eseguire in modo automatico anche i progetti più complessi, è pienamente integrato e può essere abbinato senza problemi come piattaforma di integrazione ad altri sistemi a monte e a valle, come sistemi PDM, ERP e sistemi di controllo delle macchine. Le ormai rodate librerie di processo, nelle quali tutti i componenti reali di lavorazione vengono rappresentati fino al minimo dettaglio sotto forma di Digital Twins, sono state implementate con l’introduzione della libreria dei sistemi di bloccaggio. Qui è possibile creare e gestire elementi di bloccaggio e assiemi e successivamente procedere all’attrezzaggio virtuale della macchina. Grazie ai punti di collegamento predefiniti e a una funzione di filtro automatica che presenta solo gli elementi con attacchi compatibili, si ha a disposizione un processo veloce e pratico per costruire da semplici morse fino a sistemi di bloccaggio calibrati con diverse tipologie di piastre. Il processo può essere applicato anche alle lavorazioni con attrezzaggio multiplo. Durante l’output NC viene prodotta automaticamente una documentazione precisa ed esaustiva che consente al responsabile dell’attrezzaggio di sapere immediatamente cosa fare.

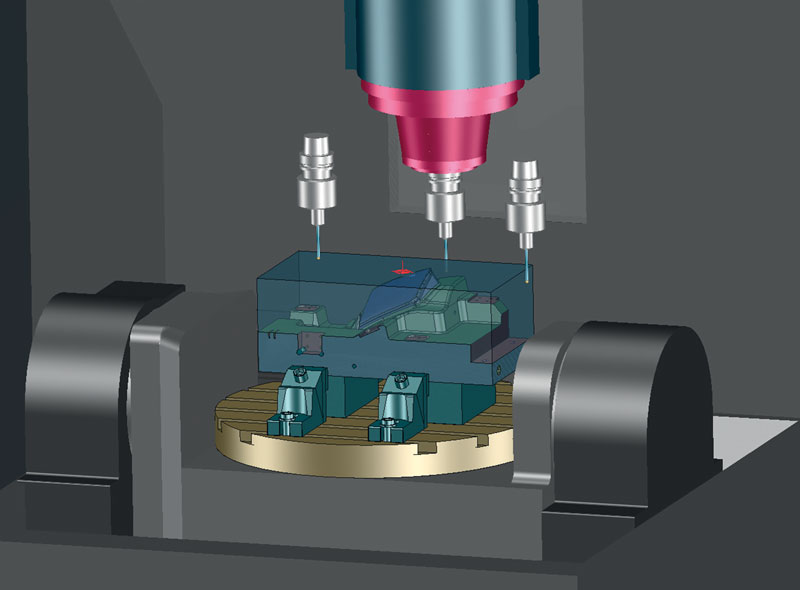

Per una sicurezza ancora maggiore, in fase di controllo collisione la testa della macchina viene valutata nella sua interezza e la verifica viene effettuata usando la reale geometria testa, non un modello sostitutivo. In caso di possibili collisioni con la testa della macchina, le aree di fresatura vengono automaticamente ridotte o escluse dalla lavorazione già durante il calcolo CNC.

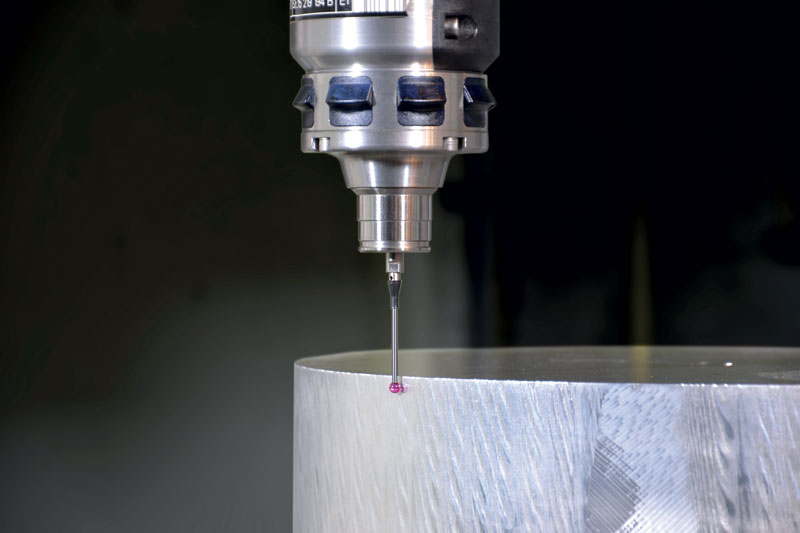

Tutti i cicli di misurazione vengono calcolati utilizzando i Digital Twins per prevenire ogni rischio di collisione.

L’accuratezza dimensionale del componente viene verificata automaticamente in fase di lavorazione prima dello sbloccaggio del componente.

Misurazione integrata nel processo

Le operazioni di misura possono essere pienamente integrate nel processo di produzione: Tebis ha infatti lavorato in partnership con Renishaw per combinare le tecnologie CAM e CAQ in un controllo di qualità integrato in grado di garantire il massimo sfruttamento dei moderni centri di lavoro.

I centri di lavoro di nuova generazione altamente automatizzati rappresentano infatti la spina dorsale della produttività per i costruttori di stampi e componenti meccanici di precisione. Tuttavia i grandi investimenti che queste macchine comportano si traducono in tariffe orarie troppo elevate se non controbilanciate da un utilizzo volto a massimizzarne l’efficienza; per sfruttare al meglio tali investimenti occorre pianificare cicli di lavoro in fasce notturne non presidiate e nei weekend. Acquisire l’origine manualmente sui centri di lavoro CNC richiede troppo tempo e porta con sé il rischio di errori di posizionamento, misura e orientamento del grezzo, con conseguenti e inaccettabili cicli di rilavorazione. Le operazioni in macchina che non vengono adeguatamente verificate possono generare aree con materiale residuo anomalo che richiedono un’attività di ripresa extra perché il componente deve essere riposizionato per la rilavorazione e il punto di origine deve essere nuovamente acquisito. Da un’indagine condotta da Tebis AG è emerso che oltre il 70% delle aziende si è trovata a dover gestire problemi di questo tipo. Tebis in collaborazione con Renishaw sta lavorando a una soluzione innovativa con la quale l’utente potrà rapidamente e facilmente generare programmi CNC per operazioni di misura e potrà farlo sia prima che dopo o durante la lavorazione. Il Job Manager Tebis genererà così programmi completi di fresatura, foratura e tornitura, con cicli di misura integrati da effettuarsi in momenti stabiliti. Dal momento che Tebis si avvale dei Digital Twins di macchine, utensili, dispositivi di serraggio e misura, tutti i movimenti verranno completamente testati contro le collisioni. In questo modo le aziende possono verificare preventivamente i cicli di lavoro senza necessità di interventi manuali in macchina. La tecnologia Renishaw può inoltre essere applicata a supporto dei controlli che non dispongono di ciclo proprio. Le misurazioni integrate nel processo aumentano notevolmente il grado di automazione di una lavorazione e ne salvaguardano sicurezza, efficienza e accuratezza, riducendo i tempi di lavoro. Per quanto riguarda le operazioni sul grezzo, prima che la lavorazione inizi il software ne verifica automaticamente sia la dimensione che l’orientamento. Se il grezzo supera i limiti di tolleranza della lavorazione, questa può essere interrotta anticipatamente per evitare rotture degli utensili, danni alla macchina o conseguenze anche peggiori: un requisito fondamentale per l’impostazione di cicli di lavoro non presidiato. Il Job Manager del software di misura CNC Tebis permette di gestire i cicli di misura in funzione dell’origine, di calcolare automaticamente la rotazione del componente e di correggere all’occorrenza il punto di origine. Questo metodo evita l’errore umano e genera un processo affidabile e altamente automatizzato, con tempi di attrezzaggio più brevi. L’accuratezza dimensionale del componente viene verificata automaticamente in fase di lavorazione, in questo modo la macchina utensile può avviare una nuova lavorazione correttiva prima dello sbloccaggio. Questa integrazione riduce i cicli di verifica e i tempi di lavorazione complessivi e rende più semplice generare una documentazione sulla qualità.