Dare forma a idee e concetti innovativi

Eredi di trent’anni di esperienza della Divisione Stampi di INglass nella progettazione e produzione di stampi ad iniezione di alta precisione per l’industria delle materie plastiche, la nuova realtà INEVO è un partner strategico in mercati diversificati come l’illuminazione, l’exterior e il glazing auto nonché le superfici funzionali di alta qualità per l’industria auto e la domotica. In officina si affida ai prodotti e al know-how del produttore giapponese Moldino.

INEVO SRL, con sede principale a San Polo di Piave, in provincia di Treviso, si è unita a gennaio 2020 con altre due aziende locali, CST STAMPI e CST COVER, attive nella progettazione e costruzione di stampi nonché nello stampaggio ad iniezione. “Grazie alla sinergia con CST a livello tecnico/produttivo e alla possibilità di stampare materiali plastici estetici, ci proponiamo sul mercato come un partner completo in tutti i settori che richiedono un alto contenuto tecnologico”, dichiara Roberto Fagarazzi, Direttore Commerciale. Il gruppo INEVO, sotto la guida del titolare Luigi Cover, conta circa 120 addetti, 22 milioni di euro di fatturato, oltre 100 stampi ad iniezione costruiti ogni anno, più di 5 milioni di pezzi/anno prodotti. La produzione si svolge

nei tre stabilimenti, tutti in provincia di Treviso: il principale a San Polo di Piave, dove si trova il centro di ricerca e sviluppo con attrezzeria specializzata nella produzione di stampi multi-colore per l’illuminazione automobilistica e soluzioni innovative per la mobilità intelligente; a Chiarano, dove è presente l’attrezzeria per la produzione di stampi di precisione per esterno auto e per la componentistica industriale; a Piavon, dove è presente la struttura per la produzione in serie di componenti stampati di alta qualità per l’industria automobilistica, domotica, illuminazione d’ambiente e arredamento.

Applicazioni innovative di Smart Mobility e guida autonoma

Nel futuro del gruppo ci sono nuovi mercati e nuove applicazioni, puntando su quelle a maggior contenuto tecnologico, come ad esempio tutto il mondo legato alla Smart Mobility e guida autonoma. “La nostra attività di ricerca e sviluppo nel campo automotive è orientata verso la sostituzione del vetro con il policarbonato, allo scopo di ridurre il peso delle autovetture, soprattutto quelle elettriche”, spiega Fagarazzi. “Il policarbonato è un materiale plastico trasparente con un peso inferiore del 50% rispetto al vetro, e rappresenta quindi uno dei driver fondamentali nella riduzione delle emissioni di CO2.

Il policarbonato possiede inoltre ottime caratteristiche meccaniche”. Le soluzioni innovative offerte dal gruppo INEVO per il settore Smart Mobility sono molteplici: griglie in policarbonato con funzioni radar integrate, pannelli anteriori e posteriori intelligenti con profili estetici e funzionali, parti strutturali con funzioni di illuminazione integrate, elementi per tettucci e spoiler in nero lucido, progetti per parti funzionali in IMD (In-Mold Decoration) e IML (In-Mold Labelling). “Nel processo di stampaggio a iniezione su film (IMD), una pellicola polimerica viene posta in una delle metà dello stampo. Quando lo stampo viene chiuso, si forma una cavità in cui viene colato il polimero, mentre il film ne diventa parte integrante. Grazie a questa tecnologia è possibile inserire in un pannello anche dei circuiti elettronici per farlo diventare touch”, afferma Fagarazzi. “Ogni nostra soluzione è testata con cura e implementata in modo personalizzato nella nostra unità di produzione completamente automatizzata per simulare le condizioni industriali”.

In grado di rispondere alle esigenze dei Tier1

Negli ultimi anni il mercato automotive si sta spostando sempre più da un modello “Make” a uno “Buy”. “Le aziende produttrici di componenti in plastica tendono ad esternalizzare il più possibile gli investimenti ad alta capitalizzazione. Componenti che in passato venivano costruiti in proprio e poi assemblati, ora vengono acquistati esternamente, sia come componenti base che come assemblati, per poi eseguire il montaggio finale presso il Tier1”, spiega Fagarazzi. “Grazie alla nostra competenza diversificata sia nella produzione di stampi altamente complessi sia nella fase di stampaggio ad iniezione, siamo in grado di rispondere alle esigenze dei Tier1 di avere dei subfornitori di preassemblati con alte caratteristiche estetiche”.

Un altro aspetto che caratterizza INEVO è la possibilità di fornire alla committenza pacchetti di stampi completi per piattaforme. “La nostra esperienza e capacità produttiva ci permettono di sviluppare progetti di stampi a livello globale. Per un noto marchio di auto tedesco, ad esempio, abbiamo fornito stampi completi per la fanaleria sia in Europa che in Messico e Cina”, afferma Fagarazzi.

Un servizio a 360 gradi

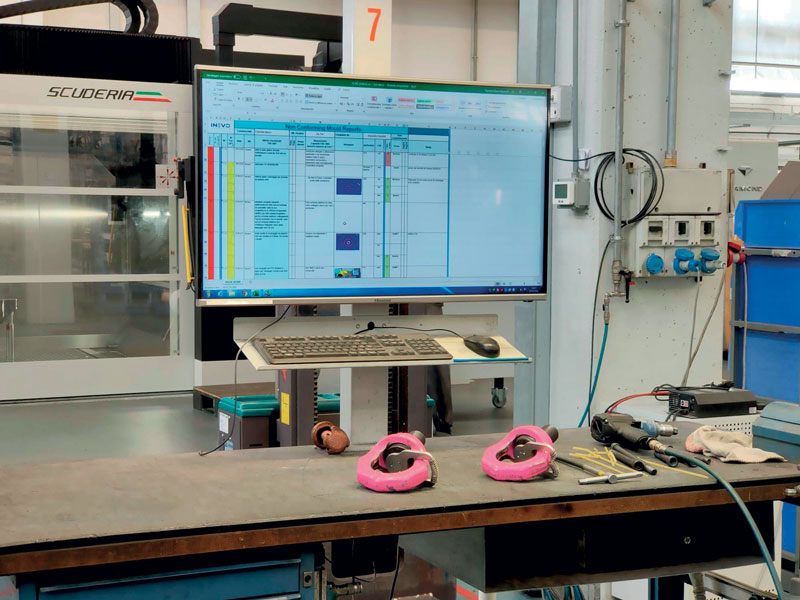

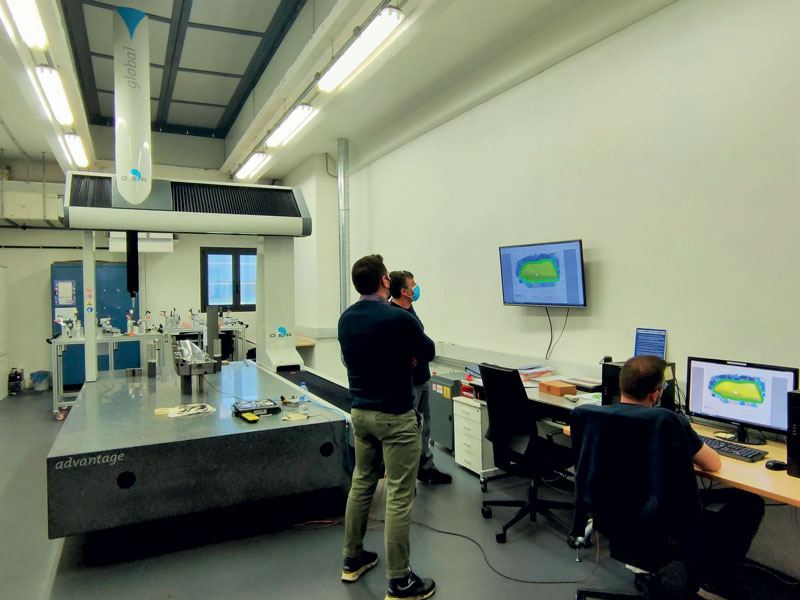

Per il gruppo INEVO ogni progetto implica una nuova sfida. “Seguiamo la committenza a 360 gradi: dal concetto iniziale ad un’accurata simulazione del processo tramite l’analisi reologica fino al prototipo finale. Con il nostro team di esperti di reologia con certificazione Gold, studiamo la fattibilità del prodotto e suggeriamo le modifiche per ottenere il miglior risultato in termini di qualità, costo e produttività”, sostiene Fagarazzi. “Forniamo diverse soluzioni di prototipazione per ogni esigenza, dall’alluminio agli stampi in acciaio per piccole produzioni in serie. Ci prendiamo cura della produzione pilota, la validazione dei componenti stampati, la produzione dello stampo seriale, la messa a punto dei processi, l’installazione e l’assistenza in loco fino all’inizio della produzione. Affrontiamo ogni nuova applicazione con entusiasmo, costantemente alla ricerca di tecnologie all’avanguardia che possano dare un vantaggio competitivo su ciascuna fase produttiva”. Il reparto produttivo di San Polo di Piave è costituito da sette centri di lavoro a 5 assi, quattro impianti per elettroerosione a tuffo, dei quali due gemelli, un centro dedicato alla costruzione degli elettrodi. Nello stabilimento viene seguito l’intero processo produttivo della costruzione stampi, le cui dimensioni possono arrivare fino a 3.000 mm. “Nel 2020 abbiamo investito in un innovativo centro di lavoro a portale per poter ampliare dal punto di vista dimensionale la nostra capacità produttiva”, spiega Luciano Moretton, Responsabile Operation Group di CST Stampi. Siamo attrezzati con software, macchine e attrezzature che ci garantiscono di lavorare anche in non presidiato.

La collaborazione con Moldino è iniziata circa tre anni fa presso CST Stampi, e le implementazioni di software di ultima generazione hanno permesso di creare un processo produttivo estremamente affidabile che ci permette di sfruttare le macchine 24 ore al giorno, sabato e domeniche compresi.

Eravamo alla ricerca di un partner per l’officina che avesse la visione globale del ciclo produttivo e che ci aiutasse a creare un processo estremamente affidabile”, spiega Moretton. “Dopo aver esaminato le aziende presenti sul mercato, ci siamo affidati all’esperienza di Moldino, e in particolare a quella di Enrico Perosa, Process Optimizer Moldino, un tecnico con una vasta esperienza nel settore stampi. Visti i risultati ottenuti in CST Stampi è stato quindi naturale affidarci a Moldino anche per le attività produttive di INEVO. Il lavoro che abbiamo svolto insieme a Moldino è stato impegnativo, ma ci ha garantito notevoli risultati in produzione, sia a livello di sgrossatura che di finitura, riuscendo ad abbattere i tempi produttivi fino al 20%.

Ma non è tutto: abbiamo aumentato anche la qualità superficiale oltre che la ripetibilità, due aspetti importanti nell’attività di costruzione stampi”.

La collaborazione con Moldino ha permesso a INEVO anche una migliore gestione del processo produttivo. “Lavorazioni che in passato si realizzavano in più fasi per ragioni di precisione e di qualità, ora si sono ridotte di numero”, sottolinea Moretton.

Messo in atto un ciclo virtuoso

Moldino è famosa per il proprio sistema Production50®, sviluppato espressamente per l’industria degli stampi. I costi complessivi di produzione possono infatti essere ridotti fino al 50% utilizzando utensili con specifiche funzioni applicative combinati a nuove strategie e a caratteristiche di taglio adattate. “Un esempio è legato alla lavorazione di ottiche per il settore auto”, spiega Moretton. “Grazie ai nuovi utensili e all’intervento di Moldino, siamo stati in grado di realizzare sul centro di lavoro a portale delle ottiche con una fresa di diametro 0,2 mm, lavorando ininterrottamente per diverse ore senza mai rompere un utensile”. Per ottenere questi risultati, lo staff di INEVO ha cambiato il proprio processo produttivo mettendo in atto un ciclo virtuoso che ha permesso di andare a sfruttare al meglio le potenzialità di ogni singolo utensile. “È un processo di cambiamento lungo, ma alla fine, grazie a un lavoro di squadra, abbiamo raggiuto importanti risultati, con la sicurezza del processo e la qualità finale della fresatura, anche in non presidiato”, afferma Moretton. Moldino viene incontro alle esigenze dello stampista mettendo a disposizione una molteplicità di rapporti documentati accompagnati da filmati e materiale illustrativo, nonché da tutti i dati e i livelli della lavorazione raccolti nel corso degli anni nella propria banca dati.