Un’azienda orientata al futuro

La crisi imposta dalla pandemia ha posto le basi di una sfida per un’azienda come BLUM-NOVOTEST, che si occupa di tecnologia di misura e controllo. Ne parliamo con Alexander BLUM, Amministratore Delegato della società tedesca.

Qual è la sua visione, come imprenditore, in merito alla pandemia?

Il Coronavirus ci ha posto di fronte ad una inusuale crisi economica. Inoltre, per l’industria delle macchine utensili – come per la crisi finanziaria del 2008/2009 – ha coinciso con la fase iniziale di una crisi strutturale. La pressione aggiuntasi ha intensificato, ma anche accelerato la crisi strutturale. A questo proposito c’è un aspetto positivo in queste crisi perché accelerano i processi necessari al cambiamento e conducono ad una ripresa più rapida dopo la crisi stessa.

Si potrebbe dire che le crisi finanziarie sono state un campo di addestramento per la situazione attuale. Durante la crisi finanziaria avevamo introdotto misure quali il lavoro a tempo ridotto e abbiamo ora più familiarità con i dati finanziari rilevanti. La differenza è ciò che chiamerei una “riduzione dei costi guidata dall’esterno”. Oltre al fatto di avere pianificato e allineato i nostri piani di riduzione dei costi, così come nel 2008/09, la crisi ha generato essa stessa dei tagli ai costi – fiere ed eventi sono stati cancellati, i viaggi di lavoro non erano possibili. A differenza del 2009, siamo stati costretti a fare uso della cassa integrazione per parte della nostra forza vendite – che a prima vista può apparire controproducente, perché in tempo di crisi, si dovrebbe cercare in tutti i modi di vendere il più possibile. Ma quando alla tua forza vendite è proibito viaggiare per andare a visitare i clienti, ciò è semplicemente impossibile.

Ad ogni modo, ciò che questa crisi ha permesso è stato offrire l’opportunità di investire in modo più ampio le risorse economiche e le ore in eccesso per attività strategiche future. Abbiamo ristrutturato la nostra divisione di ricerca e sviluppo e l’amministrazione. In entrambi i casi abbiamo unificato diversi gruppi in modo da ottimizzare la nostra capacità comunicativa e sfruttare al meglio varie sinergie. Inoltre, anche se nel mezzo della crisi – e come parte della nostra responsabilità verso il futuro – abbiamo installato un sistema fotovoltaico con la capacità di servire oltre 100 utenze.

Quindi si vede la luce alla fine del tunnel?

Assolutamente! Il mercato cinese ha dato segni di ripresa nel corso degli ultimi trimestri. La Cina è stato per noi il mercato di massima crescita l’anno passato. Per qualche periodo abbiamo visto sviluppi positivi anche in altri mercati in diverse parti del mondo, per questo sono in generale ottimista. Tuttavia, alcuni mercati europei hanno di fronte una crisi strutturale non insignificante nel periodo post-Covid.

Per poter continuare a produrre nel proprio Paese, molte aziende hanno iniziato a sviluppare e offrire soluzioni più integrali anziché prodotti individuali. Le aziende stanno anche volgendo l’attenzione a prodotti di alta qualità con la speranza che le decisioni di acquisto saranno basate sulla capacità di gestire la complessità e favorire la qualità piuttosto che orientate al semplice prezzo. Di conseguenza, la produzione si sta progressivamente trasferendo verso Paesi con un livello salariale più basso, benché questi siano di solito non più così lontani come in passato, ma nella stessa area commerciale, per esempio il Messico, la Romania o il Vietnam. L’automazione è sicuramente un importante fattore di successo e questa si applica anche ai cosiddetti Paesi a salario basso dove gli stipendi stanno in effetti crescendo e dove è importante produrre materiali di alta qualità. In tali Paesi, un livello di qualità sostenibile è spesso il fattore determinante per gli investimenti in automazione. Molte aziende in tutto il mondo, dagli Stai Uniti e Cina al Messico e Romania, hanno molto da recuperare quando parliamo di automazione. I nostri componenti di misura sono una parte integrante di questo processo di automazione, il quale ci sta dando ancor maggior impulso. Il mercato in Romania, per esempio, si è rivelato cosi ricettivo che le nostre operazioni hanno raggiunto il punto di pareggio quasi immediatamente.

Un’azienda come BLUM come ha gestito la crisi?

Siamo sopravvissuti alla crisi del 2008/09 senza compiere ridimensionamenti e durante la sua fase finale abbiamo addirittura iniziato ad espandere la nostra rete internazionale. Alcuni anni fa abbiamo implementato una rete di personale qualificato ovunque nel mondo ci siano nostri clienti, personale esperto che può non solo dare indicazioni a livello locale e supportare i processi con il cliente attraverso il proprio bagaglio tecnico-commerciale, ma anche portare a termine le necessarie operazioni di installazione. L’aver investito in maniera decisa nella digitalizzazione ha dato anch’esso i sui frutti durante la crisi attuale. Ci ha permesso di organizzare per molti lavoratori il lavoro da casa. Dal 2010 abbiamo implementato il nostro sistema di videoconferenze e siamo passati con successo ad un sistema gestionale integrato (ERP) 18 mesi prima che la crisi cominciasse. Tra l’altro, anche durante il picco della pandemia siamo stati in grado di mantenere fede al nostro piano di sviluppo internazionale con l’inaugurazione delle operazioni con il nuovo gestionale in Italia nel luglio del 2020. Il processo si è svolto completamente in maniera remota con sessioni remote di configurazione e formazione.

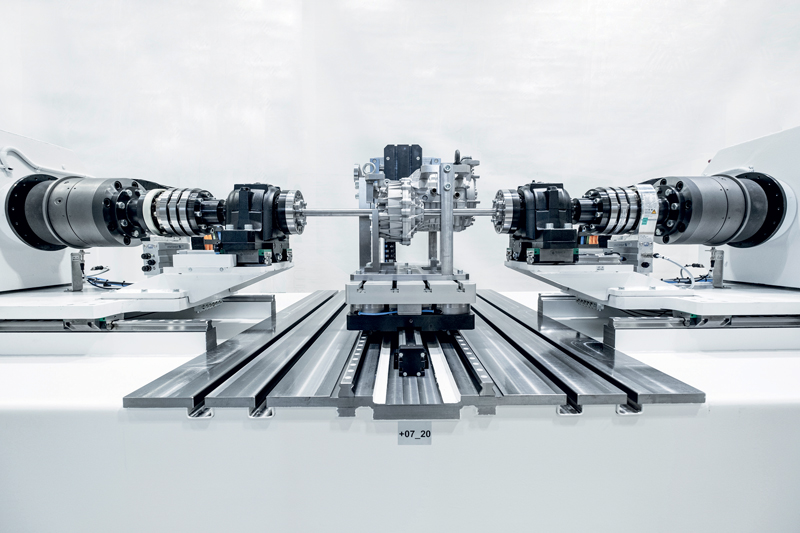

La divisione NOVOTEST, che sviluppa e produce banchi prova complessi, ha completato con successo tutte le installazioni pianificate a livello mondiale nonostante le restrizioni ai viaggi. Attraverso l’accesso remoto alle unità di controllo e con l’utilizzo di connessioni audio/video, il personale che altrimenti avrebbe viaggiato in siti quali Brasile, Cina o altro, è stato in grado di istruire i nostri colleghi nelle filiali locali e completare i progetti con la piena soddisfazione dei nostri clienti.

Essendo BLUM un’azienda a conduzione familiare, è in grado di mettere in atto cambiamenti altamente impattanti come la digitalizzazione in maniera più rapida rispetto a quanto sia possibile per altre aziende?

Niente è sviluppato in maniera superficiale o di fretta in BLUM-NOVOTEST. Da vent’anni o più, ho sempre guidato l’azienda in collaborazione con i miei dipendenti. Durante la crisi, tuttavia, è evidente che il personale senta il bisogno di una guida e un supporto ancor più forti. Ed è decisamente più facile trasferire questo senso di sicurezza in qualità di capo di un’azienda a conduzione familiare piuttosto che nelle vesti di un manager assunto. In qualità di Amministratore Delegato di un family business, posso offrire la prospettiva a lungo termine che i dipendenti necessitano. Sappiamo bene che avremo bisogno di ogni singolo dipendente una volta che l’economia si riprenderà e per questo stiamo facendo tutto il necessario per mantenerli uniti durante la crisi.

Come capo di un family business, ho anche il vantaggio di dover giustificare le mie decisioni esclusivamente al soscritto e ai miei soci, il che significa poter reagire in maniera molto rapida. Il nostro personale sa bene che quando BLUM sostiene che i propri dipendenti sono l’asset più importante dell’azienda, queste non sono solo parole di circostanza. Coloro che sono stati con noi più a lungo hanno sperimentato in prima persona come reagiamo in tempo di crisi, e rassicurano coloro che sono con noi da meno tempo. Questo mantiene alta la motivazione e genera un senso di sicurezza.

La crisi ha avuto effetti sullo sviluppo prodotti?

Non abbiamo deliberato tagli allo sviluppo prodotti e in ottobre 2020 abbiamo presentato dieci nuovi prodotti, quattro dei quali rappresentano innovazioni globali. Lavorare da casa ha concesso ai nostri sviluppatori più tranquillità per concentrarsi sul loro lavoro. D’altro canto hanno riscontrato una diminuzione della comunicazione che è fondamentale nell’ambito dello sviluppo e rappresenta il motore del processo risolutivo all’interno di un gruppo. Questi due effetti si sono più o meno compensati l’un l’altro. La situazione attuale ci ha dimostrato ancora una volta quanto siano importanti la vicinanza e la comunicazione nel processo creativo di un gruppo. E ci ha aiutati ad organizzare meglio il nostro lavoro per il futuro.

BLUM ha iniziato il processo di digitalizzazione molto prima della crisi, è corretto?

Certamente. Incluso, per esempio, il campo della formazione continua – tre anni fa abbiamo lanciato il nostro programma T&Q (Training and Qualification, Formazione e Qualifica) per la formazione interna ed esterna. Fin da prima del Coronavirus, i nuovi dipendenti da altri Paesi ricevevano la formazione iniziale via video e piattaforme di autoapprendimento prima di raggiungere la sede a Grünkraut. Tutti i corsi di formazione sono ora disponibili on-line sulla piattaforma T&Q – e in molte lingue straniere. Per i nostri clienti, abbiamo anche trasferito il nostro conosciutissimo format Tech-Talks al virtual realm, dove offriamo brevi workshop, della durata di 10-15 minuti, su complesse tematiche tecniche. Sono molto popolari.

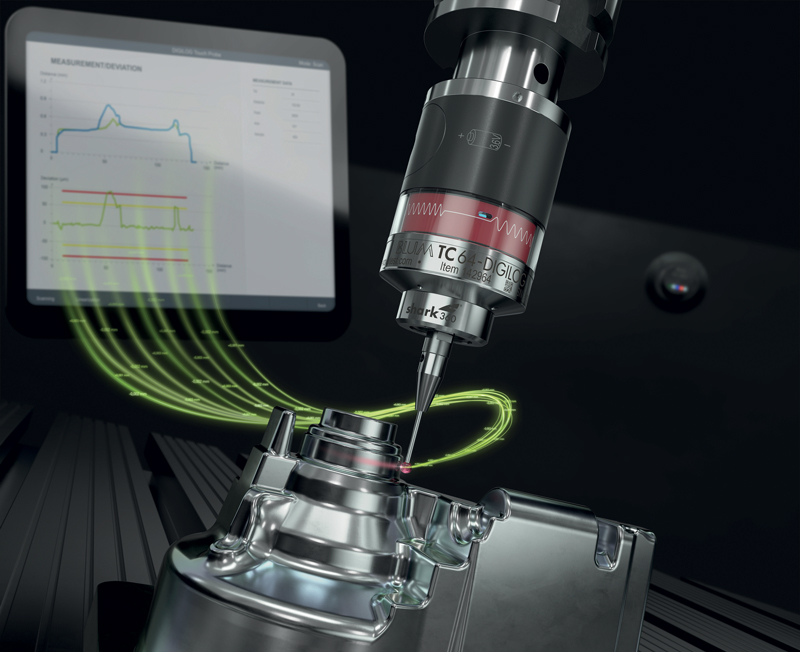

In queste occasioni trasferiamo pillole di competenze tecniche ai nostri clienti. Per esempio una “Tech-Talk online” ha presentato le nuove possibilità offerte dalla misura laser utilizzando la nuova Tecnologia DIGILOG, altre hanno riguardato la misurazione a scansione o la misura automatica della rugosità sui centri di lavoro.

Nel 2020, la maggior parte delle fiere sono state cancellate. Come siete riusciti a stare in contatto con i vostri clienti?

Oltre ai nostri webinar “Tech-Talk online” e le opzioni conosciute, come le videoconferenze, scambi e-mail e telefonate, abbiamo organizzato una fiera interna lo scorso autunno. Per questo Tech-Talk, l’azienda nella sua totalità è diventata un grande spazio espositivo, garantendo la soddisfazione dei requisiti di distanziamento sociale. Si è rivelato un grande successo, e i visitatori si sono dimostrati particolarmente interessati alle nostre linee di prodotto. Siamo stati in grado di dimostrare quanta attenzione e cura rivolgiamo alla produzione e come utilizziamo i nostri stessi prodotti all’interno della stessa. È stato un evento ibrido. Abbiamo reso disponibili alcuni contenuti anche in streaming. Poiché alcuni dipendenti di un famoso produttore di macchine non hanno potuto partecipare a causa delle restrizioni ai viaggi, l’evento è stato condotto in streaming da un presentatore ed è stato anch’esso un grande successo.

Pensa che questo format sarà utilizzato anche in futuro?

Direi proprio di sì. Lo streaming di eventi in presenza sta diventando sempre più popolare e permette ai clienti che non vogliono o non possono viaggiare di prenderne parte. È doveroso dire, però, che tali eventi interni non possono sostituire gli eventi fieristici. Durante una fiera i clienti sono interessati a raccogliere informazioni, scoprire nuovi prodotti e prendere contatti, il tutto senza obblighi. Dall’altro lato, anche il puro trasferimento di know-how è un processo eccellente online. In conclusione, la pandemia ci sta ricordando quanto importante sia il contatto diretto per tutti noi.

Quali sono i piani per il futuro nello sviluppo prodotti in BLUM? Quali segnali stanno arrivando dal mercato?

I nostri clienti si trovano nelle nostre stesse condizioni. Hanno approfittato della crisi per ottimizzare e analizzare i propri processi. Stiamo assistendo ad una crescente domanda per la nostra tecnologia DIGILOG, e la misura a scansione sta diventando sempre più utilizzata e applicata per l’ottimizzazione dei processi produttivi. Per esempio, l’analisi dei profili o la misura della rugosità di un pezzo possono essere effettuati dopo le lavorazioni e il processo ottimizzato sulla base dei risultati di misura – senza dover trasportare il pezzo in sala metrologica. La nostra politica di sviluppo non segue le mode, e non ci limitiamo ad aree dove possiamo raggiungere alti volumi di vendita per brevi periodi. Investiamo nello sviluppo di quelle che sono le richieste dei nostri clienti. E questo è l’argomento fondamentale in produzione – l’automazione di piccoli lotti. Se riusciamo ad offrire un’automazione semplice ed economica, stiamo anche influenzando le decisioni dei nostri clienti se continuare a produrre al loro interno o esternalizzare la produzione. Per poter mantenere la produzione al proprio interno le aziende necessitano, per esempio, di soluzioni semplici in termini di movimentazione o programmazione. Dalla barra di alimentazione ai cobot, per intenderci.

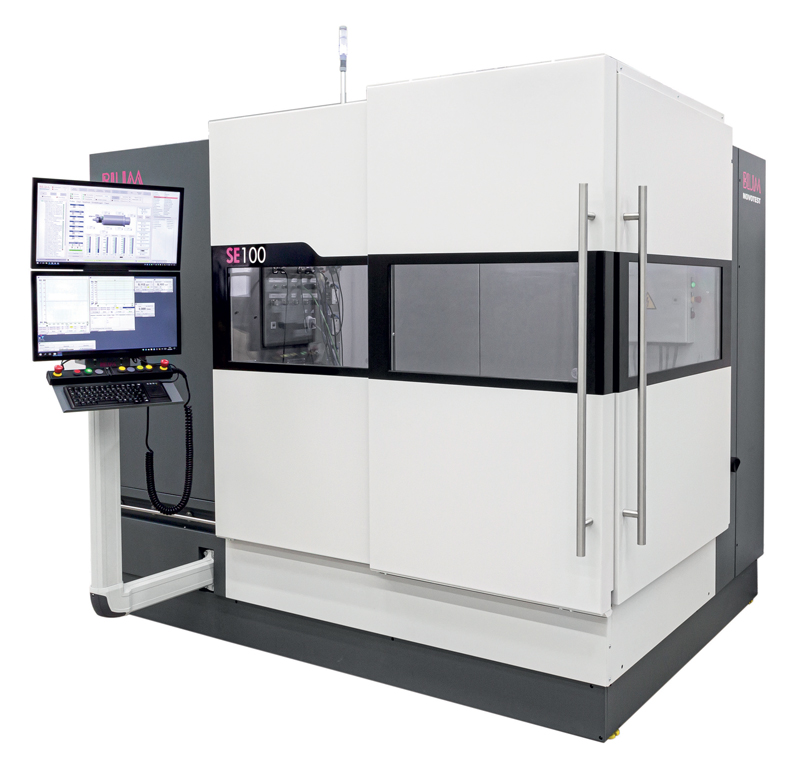

E questo sviluppo influenza i nostri prodotti. Devono essere ancora più semplici nell’integrazione in una linea produttiva automatizzata, e facili nell’utilizzo. In questo senso ci stiamo posizionando in maniera sempre più ampia verso i nostri clienti. Un buon esempio è la nostra tecnologia di misura e controllo dei mandrini. Offriamo soluzioni che spaziano dai banchi prova da laboratorio per lo sviluppo dei mandrini ai banchi così detti “end-of-line” per la validazione fino a soluzioni per il monitoraggio dei mandrini in macchina.

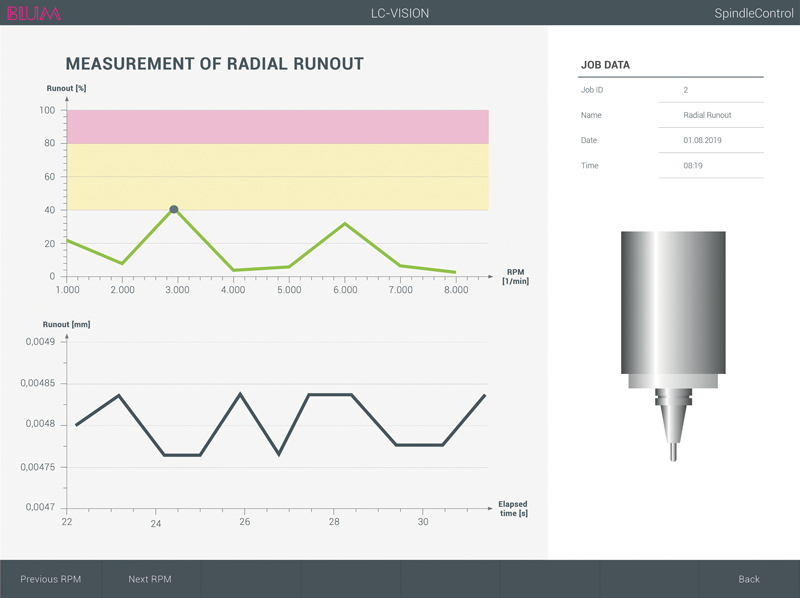

Una delle nostre recenti innovazioni è il PSC – Portable Spindle Control (Sistema di Controllo mandrino Portatile) – un sistema per testare i mandrini in macchina. Un sistema laser BLUM è montato nell’area di lavoro della macchina utilizzando dei supporti magnetici. L’eccentricità e le vibrazioni del mandrino vengono misurate e possono essere analizzate direttamente da un computer portatile collegato. Ancora meglio, i clienti che utilizzano il nostro ultimo sistema di misura laser LC50-DIGILOG sulle loro macchine insieme alla piattaforma software di visualizzazione ed analisi LC-VISION possono effettuare tali operazioni in maniera diretta e senza la necessità di strumenti di misura addizionali per la verifica del mandrino. Il sistema PSC è stato pensato per quelle aziende che si occupano di manutenzione dei mandrini e per quelle aziende che hanno un ampio parco macchine e vogliono verificare i loro mandrini regolarmente.

La caratteristica più eccitante di questo nuovo prodotto – in aggiunta all’elevata precisione del sistema laser integrato – è che fondamentalmente è basato su un software. BLUM è oggi un’azienda di hardware ma anche di software, un’evoluzione che i nostri fondatori non avrebbero mai potuto prevedere anni fa, ma che dimostra ancora una volta quanto il mondo sia cambiato.

BLUM come risponde a questi cambiamenti?

Questo è un processo basato su una strategia ben pianificata e a lungo termine. E, certamente, anche sull’innovazione della tecnologia di misura, utilizzando elettronica e hardware di prima categoria. In più, l’azienda deve essere in grado di integrare questa componentistica hardware in prodotti software completi con chiare e semplici interfacce al fine di creare prodotti nuovi che generino valore aggiunto per gli utilizzatori.

E inoltre non è solo questione di produrre dati infiniti bensì interpretarli e prepararli in maniera che l’utilizzatore possa lavorare con l’informazione. L’utente necessita di informazioni ed istruzioni chiare perché il mandrino è l’elemento più importante della macchina utensile.

Come vede in generale l’evoluzione nel futuro?

Sono assolutamente sicuro che con l’inizio della nuova decade non ci saranno praticamente più scarti negli impianti di produzione di riferimento, eccetto condizioni inaspettate, come per esempio delle rotture degli utensili. Nel prossimo futuro le macchine utensili saranno in grado di compensare e quindi prevenire imprecisioni derivanti da deficienze geometriche o derive termiche durante il processo. E BLUM-NOVOTEST fornirà la tecnologia per rendere ciò possibile.

Come si inseriscono i vostri nuovi prodotti in ottica Industria 4.0?

Quando il concetto di Industria 4.0 prese piede, commentavo divertito che questo sembrava ciò che noi stavamo facendo già da 40 anni, e in effetti è così.

Il concetto di processo closed-loop per testare l’automazione è qualcosa che noi iniziammo nei primi anni ’80 quando cominciammo a produrre macchine di misura per l’industria automobilistica. Dal mio punto di vista per esempio, fornire al processo valori di compensazione come risposta è quello che si sta facendo già da 40 anni. La sfida di Industria 4.0 non è solo avere una comunicazione monodirezionale con un valore di compensazione che generi una determinata azione nella macchina di produzione. Le sfide sono osservare differenti valori, cosa sta succedendo nella macchina in termini di parametri, e sviluppare un’azione o un set di azioni che una intelligenza terza sia in grado di adattare alla situazione. Stiamo facendo anche di più, per esempio con le nostre attività legate al controllo dei mandrini. Il nostro prodotto Portable SpindleControl va in questa direzione, ma lo stesso fanno i nostri banchi prova per i mandrini, che producono dati da utilizzare nel processo ma anche per identificare a priori necessità manutentive per i mandrini nelle macchine utensili.

Quali sono i vantaggi per il costruttore di stampi utilizzare tecnologie e prodotti in ottica Industria 4.0?

Sicuramente uno degli ambiti più interessanti dell’automatizzazione, per la digitalizzazione – è l’industria degli stampi, poiché qui abbiamo tipicamente lotti con quantità non così rilevanti. Stiamo portando avanti diversi progetti di ricerca e sviluppo all’interno della nostra azienda, ma anche in collaborazione con aziende partner ed università per fornire risposte adeguate in relazione all’automazione nell’industria degli stampi nel prossimo futuro. I nostri prodotti legati alla tecnologia di misura laser e tastatori, o anche il software FormControl, sono già pensati per supportare l’automazione dell’industria degli stampi, rendendo il processo non solo in grado di produrre pezzi di alta qualità, ma anche gestire la produzione senza presidio. Ma quando parliamo di utensili delle macchine, quando parliamo di modifiche dei parametri sulle macchine, come per esempio le derive termiche delle macchine, c’è ancora ampio spazio di sviluppo e grandi opportunità per portare l’automazione ad un livello ancor più alto. Questa è una materia molto interessante, e non vedo l’ora di condividere le nuove soluzioni che siamo in procinto di presentare al mercato.